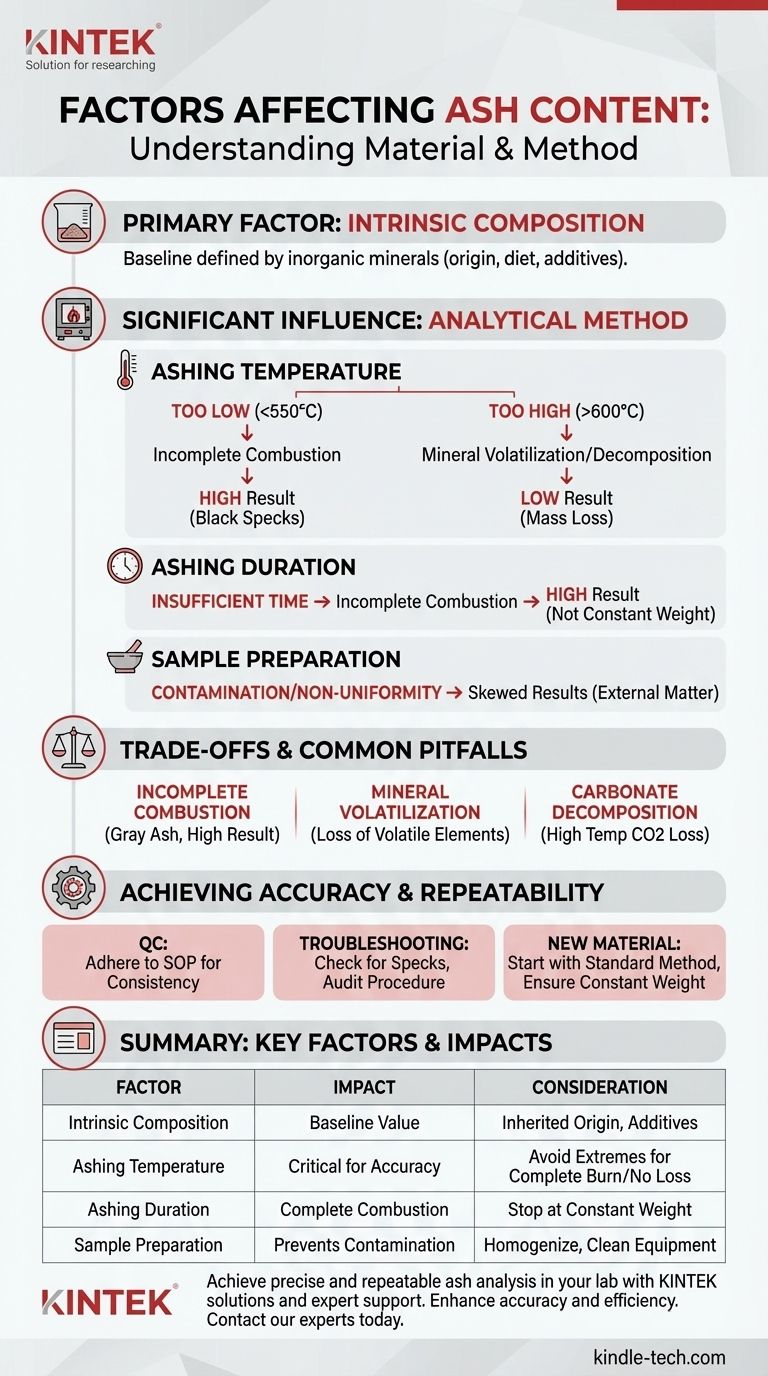

Le facteur principal déterminant la teneur en cendres est la quantité intrinsèque de matière minérale inorganique dans un échantillon. Cependant, la valeur mesurée finale est significativement influencée par la méthode analytique elle-même, en particulier la température et la durée du processus de combustion, ainsi que la manière dont l'échantillon est préparé.

Bien que la teneur en cendres d'un matériau soit fondamentalement liée à sa composition, la source la plus courante de résultats incohérents n'est pas le matériau lui-même, mais les variations de la procédure analytique. La maîtrise de la méthode est essentielle pour obtenir des mesures précises et reproductibles.

Le facteur essentiel : la composition intrinsèque du matériau

La teneur en cendres de base de tout matériau est définie par les éléments inorganiques qu'il contient. Cette composition n'est pas aléatoire ; elle est le résultat direct de l'origine et de l'histoire du matériau.

Origines géologiques et biologiques

Pour les produits naturels, la teneur en minéraux est héritée de son environnement. La teneur en cendres d'une plante est le reflet des minéraux du sol qu'elle a absorbés, tandis que les cendres d'un produit alimentaire comme le lait sont déterminées par l'alimentation et le métabolisme de l'animal.

Traitement et additifs

La fabrication et le traitement peuvent modifier considérablement la teneur en cendres. Les processus de raffinage, comme la transformation du blé entier en farine blanche, éliminent le son et le germe riches en minéraux, abaissant ainsi la valeur des cendres. Inversement, l'ajout de composés inorganiques comme le carbonate de calcium (un agent de blanchiment) ou le chlorure de sodium (sel) augmentera la teneur en cendres mesurée.

Comment les méthodes analytiques influencent les résultats

Le processus de mesure des cendres, connu sous le nom de calcination ou d'incinération, implique de brûler toute la matière organique pour isoler le résidu inorganique. La manière dont cela est effectué a un impact profond sur le résultat.

Le rôle de la température de calcination

La température est le paramètre le plus critique. La plupart des méthodes standard fonctionnent entre 550°C et 600°C. Si la température est trop basse, la combustion peut être incomplète, laissant du carbone derrière et gonflant faussement la valeur des cendres.

Si la température est trop élevée, certains sels inorganiques peuvent se décomposer ou se volatiliser (se transformer en gaz), entraînant une perte de masse et une lecture de cendres faussement basse. Des éléments comme le chlore, le sodium et le potassium y sont particulièrement sensibles.

L'impact de la durée de calcination

L'échantillon doit être chauffé pendant une durée suffisante pour garantir que toute la matière organique a été complètement brûlée. Cela est généralement déterminé en chauffant jusqu'à ce que l'échantillon atteigne un "poids constant", ce qui signifie que son poids ne change plus entre les mesures successives.

Raccourcir le temps est une erreur courante qui entraîne une combustion incomplète et des valeurs de cendres artificiellement élevées.

L'importance de la préparation de l'échantillon

L'échantillon doit être uniforme (homogénéisé) pour garantir que la petite portion analysée est représentative de l'ensemble du lot. La contamination par l'équipement de broyage, des creusets sales ou même l'eau utilisée pour le nettoyage peut introduire des matières inorganiques externes, faussant les résultats à la hausse.

Comprendre les compromis et les pièges courants

Atteindre une "vraie" valeur de cendres implique d'équilibrer des facteurs concurrents. Il s'agit moins de trouver un nombre parfait que d'obtenir un résultat cohérent grâce à un processus standardisé.

Combustion incomplète

L'erreur la plus fréquente dans l'analyse des cendres est de ne pas brûler tout le carbone. Les cendres résultantes apparaîtront grises ou présenteront des taches noires au lieu d'être une poudre uniforme blanche ou gris clair. Cela conduit toujours à un résultat supérieur à la valeur réelle.

Volatilisation des minéraux

C'est le problème inverse. En essayant d'assurer une combustion complète avec une chaleur plus élevée, vous risquez de perdre des minéraux volatils. Ce compromis explique pourquoi les méthodes standardisées (comme celles de l'AOAC ou de l'ASTM) sont si importantes ; elles définissent une température et un temps précis pour créer un résultat reproductible, même s'il n'est pas théoriquement "parfait".

Décomposition des carbonates

Si un échantillon contient des carbonates (comme le carbonate de calcium), des températures très élevées peuvent les faire se décomposer en oxydes (par exemple, l'oxyde de calcium) et libérer du dioxyde de carbone gazeux. Cette perte de masse de CO₂ entraînera une sous-estimation de la teneur en cendres. C'est une autre raison pour laquelle les températures sont généralement plafonnées autour de 600°C.

Réaliser une analyse des cendres précise et reproductible

Votre approche de l'analyse des cendres doit être guidée par votre objectif final. Que ce soit pour le contrôle qualité ou la recherche, la compréhension de ces facteurs est essentielle pour interpréter correctement vos données.

- Si votre objectif principal est le contrôle qualité de routine : Le respect strict et inébranlable d'une procédure opératoire standard (POS) validée est votre tâche la plus importante. La cohérence est plus critique que la précision absolue.

- Si votre objectif principal est de constater des résultats incohérents : Tout d'abord, inspectez visuellement vos échantillons calcinés pour détecter des taches noires (combustion incomplète). Si aucune n'est présente, vérifiez votre procédure pour les variations de température, de temps et de nettoyage du creuset.

- Si votre objectif principal est de caractériser un nouveau matériau : Commencez par une méthode standard (par exemple, 550°C pendant plusieurs heures) et vérifiez le poids constant. Cela fournit une base fiable pour la comparaison avec d'autres matériaux.

En contrôlant ces facteurs, vous transformez l'analyse des cendres d'une simple mesure en un outil puissant pour comprendre la qualité et la composition de votre matériau.

Tableau récapitulatif :

| Facteur | Impact sur la teneur en cendres | Considération clé |

|---|---|---|

| Composition intrinsèque | Définit la valeur de base | Héritée de l'origine (sol, alimentation, additifs) |

| Température de calcination | Critique pour la précision | Trop basse : combustion incomplète (résultat élevé). Trop élevée : perte de minéraux (résultat faible) |

| Durée de calcination | Assure une combustion complète | Arrêter au poids constant ; un temps insuffisant gonfle le résultat |

| Préparation de l'échantillon | Prévient la contamination | Homogénéiser l'échantillon ; utiliser un équipement propre pour éviter de fausser les résultats |

Obtenez une analyse des cendres précise et reproductible dans votre laboratoire. Des résultats incohérents peuvent provenir de variations subtiles dans votre procédure. KINTEK est spécialisé dans la fourniture d'équipements de laboratoire fiables et d'un support expert pour vous aider à maîtriser votre méthode de calcination. Que vous soyez dans les sciences alimentaires, les produits pharmaceutiques ou les essais de matériaux, nos solutions sont conçues pour vos besoins spécifiques. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer votre précision et votre efficacité analytiques.

Guide Visuel

Produits associés

- Four à moufle de 1700℃ pour laboratoire

- Four à moufle de four à étuve de 1400℃ pour laboratoire

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à moufle de 1800℃ pour laboratoire

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

Les gens demandent aussi

- Quelles sont les applications du frittage par micro-ondes ? Un traitement céramique plus rapide et plus uniforme

- À quoi sert une étuve de laboratoire ? Traitement thermique essentiel pour le séchage, la stérilisation et le durcissement

- Quels sont les matériaux utilisés dans un four à moufle ? Un guide pour une construction durable et des performances optimales

- Quelle est la fonction d'un four à haute température dans la préparation des catalyseurs Rh/CeαZr1-αO2 ? Optimiser la stabilité

- Quelles sont les fonctions d'une étuve de séchage de laboratoire à haute température ou d'un four à moufle ? Analyse précise de l'humidité et des pertes au feu (LOI)

- Quel rôle joue un four à moufle haute température dans la synthèse de nanoparticules de SnO2 ? Optimisez votre calcination

- Pourquoi un four à moufle haute température est-il requis pour le traitement de calcination des TNTAs ? Atteignez des performances optimales

- Quel est le rôle d'un four de contrôle de température à haute stabilité pour l'alliage 690TT ? Maîtriser la stabilité de la microstructure