En bref, le processus de pyrolyse est régi par deux grandes catégories de facteurs : les conditions de processus que vous contrôlez (comme la température et le taux de chauffage) et les caractéristiques inhérentes de la matière première (le matériau traité). Ces facteurs agissent ensemble pour déterminer le rendement final et la composition des trois produits primaires : le biochar solide, le bio-huile liquide et le gaz de pyrolyse.

Le concept le plus critique à saisir est que la pyrolyse n'est pas un processus unique et fixe. C'est une plateforme réglable où l'ajustement de facteurs spécifiques — principalement la température et le taux de chauffage — permet de modifier délibérément la production pour favoriser la production de charbon solide, d'huile liquide ou de gaz.

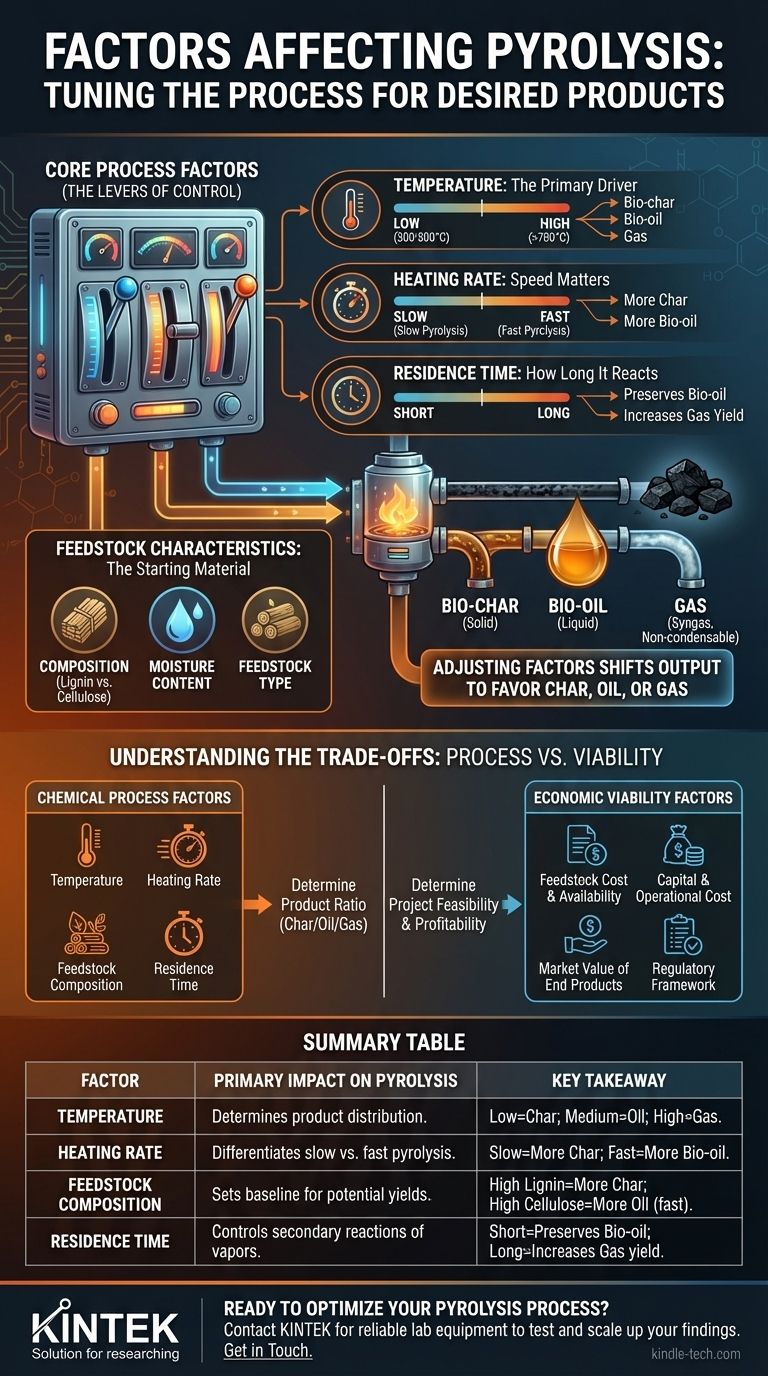

Facteurs de processus fondamentaux : Les leviers de contrôle

Comprendre la pyrolyse, c'est comprendre les variables que vous pouvez manipuler. Chacun de ces facteurs agit comme un levier, vous permettant d'affiner la réaction pour atteindre un résultat spécifique.

Température : Le moteur principal

La température est le facteur le plus influent de la pyrolyse. Elle dicte directement l'étendue et la vitesse de la décomposition thermique.

Différentes plages de température favorisent différents produits. En règle générale, les températures plus basses (environ 300-500°C) favorisent la production de biochar solide. À mesure que les températures augmentent (500-700°C), le processus favorise la production de bio-huile liquide. À très hautes températures (>700°C), le craquage thermique devient dominant, décomposant les molécules plus grandes en gaz non condensables (gaz de synthèse).

Taux de chauffage : La vitesse compte

Le taux de chauffage est la vitesse à laquelle la matière première atteint la température de pyrolyse cible. Ce facteur est le principal différenciateur entre la pyrolyse "lente" et "rapide".

Un taux de chauffage lent (pyrolyse lente) laisse plus de temps aux réactions de formation de charbon, maximisant le rendement en produit solide. Inversement, un taux de chauffage très rapide (pyrolyse rapide) décompose rapidement le matériau, minimisant la formation de charbon et maximisant le rendement en vapeurs qui sont ensuite condensées en bio-huile liquide.

Composition de la matière première : Le matériau de départ

La composition chimique et les propriétés physiques du matériau d'entrée, ou matière première, établissent la base de l'ensemble du processus. Les caractéristiques clés incluent la teneur en humidité et la composition de la cellulose, de l'hémicellulose et de la lignine.

Les matériaux à forte teneur en humidité nécessitent plus d'énergie pour être chauffés, ce qui affecte l'efficacité du processus. Les matériaux riches en lignine (comme le bois) ont tendance à produire plus de biochar, tandis que ceux riches en cellulose donnent souvent plus de bio-huile dans les bonnes conditions.

Temps de séjour : Combien de temps il réagit

Le temps de séjour fait référence à la durée pendant laquelle le matériau (ou sa vapeur) est maintenu à la température de réaction.

Un temps de séjour plus court pour les vapeurs est crucial pour la pyrolyse rapide afin de prévenir les réactions secondaires, où les composants précieux du bio-huile pourraient "craquer" en gaz de moindre valeur. Des temps de séjour plus longs, surtout à des températures élevées, augmenteront constamment le rendement en gaz.

Comprendre les compromis : Processus vs. Viabilité

Il est essentiel de distinguer les facteurs qui affectent le processus chimique lui-même de ceux qui affectent la viabilité économique d'un projet de pyrolyse. Bien qu'ils soient liés, ils ne sont pas identiques.

Facteurs du processus chimique

Ce sont les variables discutées ci-dessus : température, taux de chauffage, composition de la matière première et temps de séjour. Elles ont un impact direct sur la chimie et déterminent le rapport charbon, huile et gaz que vous produisez. Une mauvaise gestion de ces facteurs entraînera un processus inefficace et des rendements de produits indésirables.

Facteurs de viabilité économique

Ces facteurs déterminent si une opération de pyrolyse est financièrement sensée. Un processus chimiquement parfait peut toujours échouer si l'économie est défavorable.

Les facteurs économiques clés incluent le coût et la disponibilité de la matière première, le coût en capital et opérationnel de la technologie de pyrolyse, et la valeur marchande des produits finaux (biochar, bio-huile, gaz de synthèse). De plus, le cadre réglementaire local et la disponibilité d'incitations ou de financements gouvernementaux peuvent faire ou défaire la faisabilité d'un projet.

Faire le bon choix pour votre objectif

Votre stratégie opérationnelle doit être dictée par le produit final souhaité. En ajustant les facteurs de processus fondamentaux, vous pouvez orienter le résultat pour atteindre un objectif spécifique.

- Si votre objectif principal est de maximiser le biochar : Employez une pyrolyse lente avec des températures plus basses (par exemple, 400°C) et des taux de chauffage lents pour donner le temps à la structure de carbone solide de se former.

- Si votre objectif principal est de maximiser le bio-huile : Utilisez une pyrolyse rapide avec des températures modérées (par exemple, 500°C), des taux de chauffage extrêmement élevés et un court temps de séjour des vapeurs pour capturer les liquides avant qu'ils ne se décomposent.

- Si votre objectif principal est de maximiser la production de gaz : Utilisez des températures très élevées (>700°C) pour assurer un craquage thermique complet de tous les composants en gaz non condensables.

En fin de compte, maîtriser la pyrolyse signifie comprendre que vous n'appliquez pas seulement de la chaleur ; vous menez une transformation contrôlée où chaque facteur est un choix.

Tableau récapitulatif :

| Facteur | Impact principal sur la pyrolyse | Point clé à retenir |

|---|---|---|

| Température | Détermine la distribution des produits. | Basse (300-500°C) = Charbon ; Moyenne (500-700°C) = Huile ; Haute (>700°C) = Gaz. |

| Taux de chauffage | Différencie la pyrolyse lente de la rapide. | Lent = Plus de Charbon ; Rapide = Plus de Bio-huile. |

| Composition de la matière première | Établit la base des rendements potentiels. | Haute Lignine = Plus de Charbon ; Haute Cellulose = Plus d'Huile (avec pyrolyse rapide). |

| Temps de séjour | Contrôle les réactions secondaires des vapeurs. | Temps court = Préserve le Bio-huile ; Temps long = Augmente le rendement en Gaz. |

Prêt à optimiser votre processus de pyrolyse ?

L'équipement de laboratoire adéquat est essentiel pour rechercher et perfectionner les facteurs qui contrôlent la pyrolyse. KINTEK est spécialisé dans les réacteurs de laboratoire, les fours et les systèmes analytiques de haute qualité conçus pour un contrôle précis de la température, du taux de chauffage et du temps de séjour.

Nous fournissons les outils fiables dont vous avez besoin pour :

- Tester avec précision différentes matières premières et conditions de processus.

- Mettre à l'échelle vos découvertes du laboratoire à l'usine pilote.

- Obtenir des rendements constants et de haute qualité de biochar, de bio-huile ou de gaz de synthèse.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont notre équipement peut vous aider à maîtriser votre recherche et développement en pyrolyse.

Contactez-nous pour une consultation

Guide Visuel

Produits associés

- Four rotatif à tubes multiples zones chauffantes divisées

- Four rotatif continu scellé sous vide Four rotatif

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four de laboratoire tubulaire vertical

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

Les gens demandent aussi

- Pourquoi un four à haute température avec test multi-sondes est-il utilisé pour le pérovskite ABO3 ? Obtenez des données de conductivité précises

- Comment les fours à tube ou les fours à moufle garantissent-ils la précision stœchiométrique lors de la synthèse ? Maîtriser Li4GeO4 & Li4VO4

- À quelle température la pyrolyse du bois commence-t-elle ? Contrôler le processus pour le biochar, le bio-huile ou le syngaz

- Quelle est la fonction d'un four à haute température lors de la combustion ? Maîtrisez la production de mousse d'aluminium avec précision

- Comment les fours tubulaires sont-ils classés en fonction de l'orientation du tube ? Choisissez la bonne conception pour votre processus.