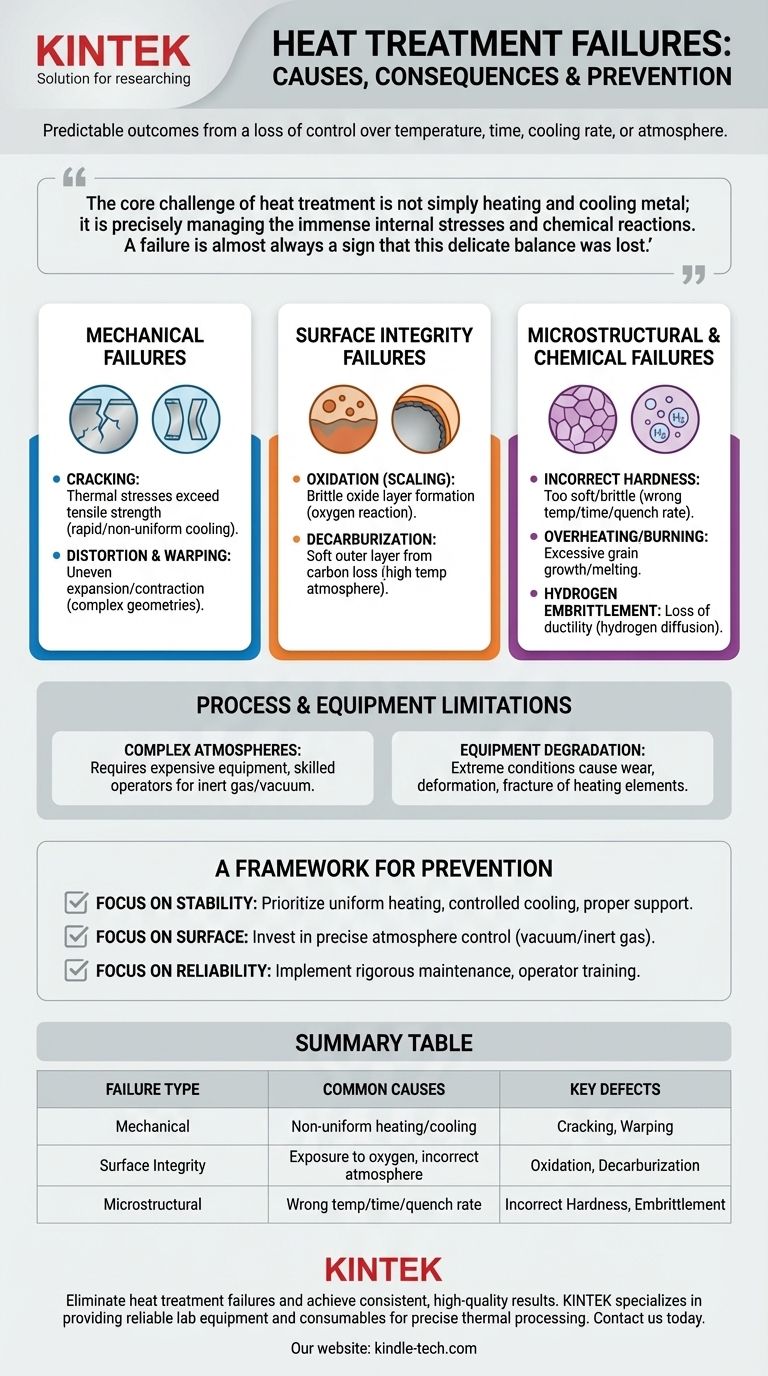

En fin de compte, les défaillances du traitement thermique ne sont pas des occurrences aléatoires mais des résultats prévisibles découlant d'une perte de contrôle de la température, du temps, de la vitesse de refroidissement ou de l'atmosphère. Les défaillances les plus courantes se manifestent sous forme de défauts physiques comme la fissuration et le gauchissement, ou de défauts métallurgiques tels qu'une dureté incorrecte, des points mous et la fragilisation, qui compromettent tous l'intégrité et les performances du composant final.

Le défi principal du traitement thermique n'est pas simplement de chauffer et de refroidir le métal ; il s'agit de gérer précisément les immenses contraintes internes et les réactions chimiques qui se produisent pendant le processus. Une défaillance est presque toujours le signe que cet équilibre délicat a été perdu, conduisant à un composant qui ne répond pas à ses exigences techniques.

Les sources de défaillance du traitement thermique

Les défaillances du traitement thermique peuvent être classées en trois domaines principaux : mécanique, de surface et microstructural. Chacun découle d'une déviation spécifique dans le processus de traitement étroitement contrôlé.

Défaillances mécaniques : fissuration et déformation

La fissuration est la défaillance la plus catastrophique. Elle se produit lorsque les contraintes thermiques, induites par un chauffage et un refroidissement rapides ou non uniformes, dépassent la résistance à la traction du matériau.

La déformation et le gauchissement sont moins graves mais très courants. Cela se produit lorsque différentes sections d'une pièce se dilatent ou se contractent à des vitesses différentes, créant des contraintes internes qui modifient de façon permanente la forme du composant. Les géométries complexes avec des sections épaisses et minces sont particulièrement vulnérables.

Défaillances de l'intégrité de surface : oxydation et décarburation

L'oxydation, ou formation de calamine, est la formation d'une couche d'oxyde cassante et feuilletée à la surface du matériau. Cela se produit lorsque le métal chaud réagit avec l'oxygène de l'atmosphère du four, entraînant une perte de matière et un mauvais état de surface.

La décarburation est la perte de carbone de la surface de l'acier. Cela crée une couche externe molle, ce qui est préjudiciable pour les pièces nécessitant une résistance élevée à l'usure et une dureté de surface. Elle est causée par une réaction avec l'atmosphère du four à des températures élevées.

Défaillances microstructurales et chimiques

La dureté incorrecte est une défaillance courante où le matériau se retrouve trop mou ou trop cassant. Cela résulte du fait de ne pas atteindre la température d'austénitisation correcte, de ne pas la maintenir pendant le temps requis, ou d'utiliser une vitesse de trempe trop rapide ou trop lente pour la microstructure souhaitée (par exemple, formation de perlite au lieu de martensite).

La surchauffe ou la brûlure se produit si la température est trop élevée. Cela provoque une croissance excessive des grains ou même une fusion aux joints de grains, ce qui affaiblit gravement le matériau et ne peut être corrigé.

La fragilisation par l'hydrogène est une défaillance chimique où les atomes d'hydrogène diffusent dans le réseau métallique, entraînant une perte significative de ductilité et de ténacité. Comme indiqué dans la documentation du processus, il s'agit d'un risque connu lors du traitement de certains aciers dans des atmosphères à forte teneur en hydrogène.

Comprendre les compromis : limites du processus et de l'équipement

La prévention des défaillances ci-dessus nécessite un équipement et des processus sophistiqués, mais ces systèmes introduisent leur propre ensemble de défis et de points de défaillance potentiels.

La complexité des atmosphères contrôlées

Pour prévenir l'oxydation et la décarburation, les fours utilisent souvent une atmosphère contrôlée (par exemple, gaz inerte) ou un vide. Cependant, cette solution comporte des compromis.

Les systèmes de contrôle d'atmosphère impliquent un équipement compliqué, un investissement initial important et nécessitent des opérateurs hautement qualifiés pour gérer efficacement les mélanges de gaz et les pressions.

L'inévitabilité de la dégradation de l'équipement

Les conditions extrêmes à l'intérieur d'un four entraînent l'usure de l'équipement lui-même. Cette dégradation peut directement entraîner des défaillances du processus.

Par exemple, les éléments chauffants électriques dans les fours de traitement thermique sous vide sont soumis à une contrainte thermique constante. Au fil du temps, ils peuvent subir une déformation à haute température, une fracture ou même une volatilisation, entraînant un chauffage inégal et des cycles de traitement échoués.

Un cadre pour prévenir les défaillances du traitement thermique

Le traitement thermique réussi d'un composant nécessite une approche holistique qui prend en compte le matériau, la géométrie et les limites du processus. Utilisez ces directives pour aligner votre stratégie avec votre objectif principal.

- Si votre objectif principal est la stabilité dimensionnelle et la prévention des fissures : Privilégiez un chauffage uniforme, des vitesses de refroidissement contrôlées et un support approprié de la pièce dans le four pour minimiser les gradients thermiques.

- Si votre objectif principal est d'obtenir une dureté de surface et une finition spécifiques : Investissez dans un contrôle précis de l'atmosphère (vide ou gaz inertes/réactifs) pour prévenir la décarburation et l'oxydation.

- Si votre objectif principal est la fiabilité et la cohérence du processus : Mettez en œuvre un programme d'entretien rigoureux de l'équipement et investissez dans une formation complète des opérateurs pour atténuer les défaillances de l'équipement et les erreurs humaines.

En comprenant ces modes de défaillance, vous pouvez transformer le traitement thermique d'un risque opérationnel en un outil d'ingénierie prévisible et puissant.

Tableau récapitulatif :

| Type de défaillance | Causes courantes | Défauts clés |

|---|---|---|

| Mécanique | Chauffage/refroidissement non uniforme | Fissuration, Gauchissement |

| Intégrité de surface | Exposition à l'oxygène, atmosphère incorrecte | Oxydation, Décarburation |

| Microstructurale | Température/temps/vitesse de trempe incorrects | Dureté incorrecte, Fragilisation |

Éliminez les défaillances du traitement thermique et obtenez des résultats cohérents et de haute qualité.

KINTEK est spécialisé dans la fourniture d'équipements de laboratoire fiables et de consommables pour un traitement thermique précis. Nos fours et systèmes de contrôle d'atmosphère sont conçus pour vous aider à maintenir l'équilibre critique de la température, du temps et de l'atmosphère, prévenant les défaillances courantes comme la fissuration et la décarburation.

Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions peuvent améliorer les capacités de votre laboratoire et garantir le succès prévisible de vos processus de traitement thermique.

Guide Visuel

Produits associés

- Four de traitement thermique sous vide au molybdène

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four de frittage et de brasage sous vide pour traitement thermique

- Four à moufle de laboratoire à moufle à levage par le bas

Les gens demandent aussi

- Comment réaliser le traitement thermique de recuit ? Maîtrisez les 3 étapes pour des métaux plus souples et plus maniables

- Comment le refroidissement à l'air dans les fours à haute température affecte-t-il la dureté des alliages ? Aperçus d'experts sur les processus de normalisation

- Quelles sont les exigences de contrôle spécifiques pour les fours de chauffage dans le DRI à zéro reformage ? Optimisez votre gestion thermique

- Comment fonctionne un four à trempe étanche ? Un guide complet du traitement thermique contrôlé

- Quelle est la fonction principale d'un four de frittage sous vide ? Rôle essentiel dans la synthèse de Ti2AlN de haute pureté

- Pourquoi le graphite est-il utilisé dans les fours ? Obtenez un traitement thermique supérieur et une meilleure efficacité énergétique

- Quelle est la différence entre la nitruration plasma et la nitrocarburation ? Choisir le bon procédé de durcissement de surface

- Quel est le rôle d'un four de fusion à arc de laboratoire dans la décuivrage des bains Fe-Cu-O ? Améliorez la précision de vos recherches