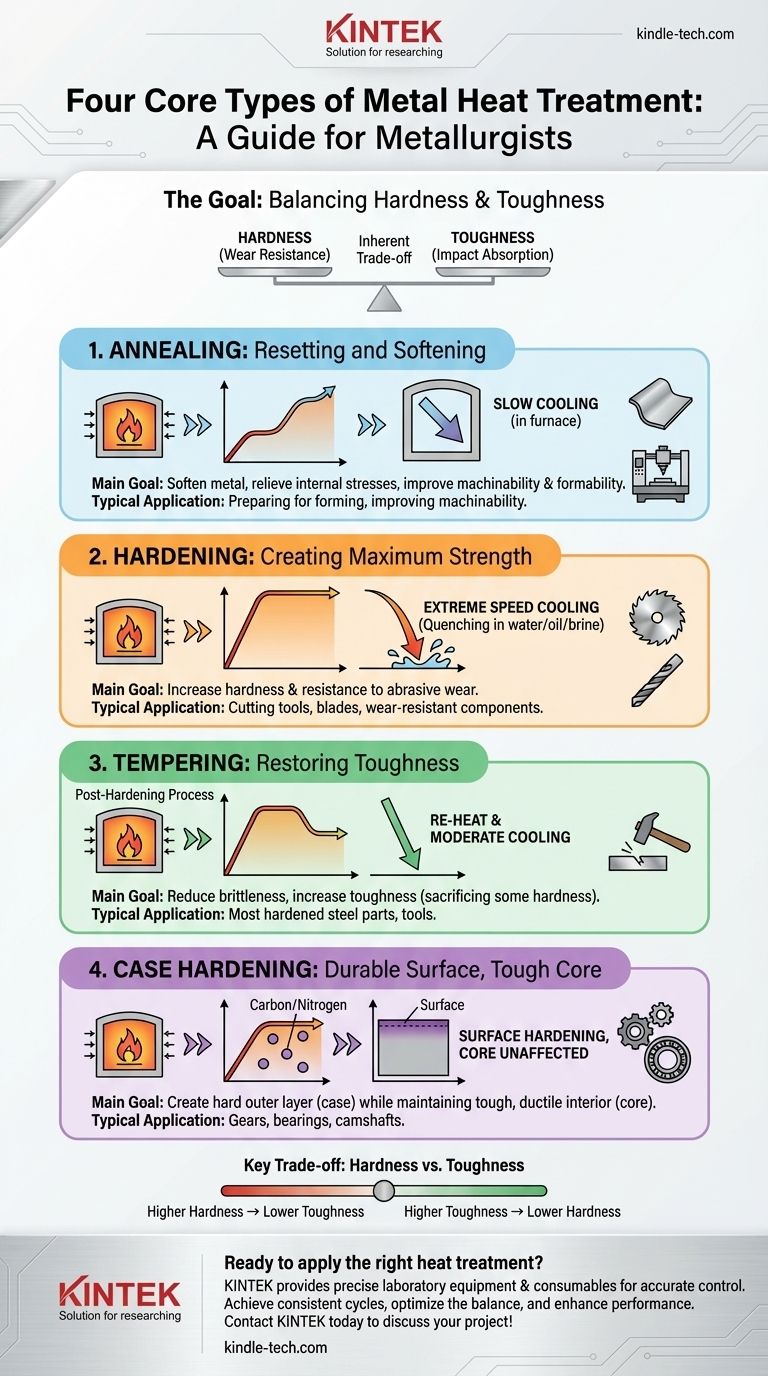

À la base, le traitement thermique est le processus contrôlé de chauffage et de refroidissement d'un métal pour modifier fondamentalement sa structure interne et, par conséquent, ses propriétés physiques. Les quatre principaux types de traitement thermique qui constituent le fondement de la métallurgie sont le recuit, la trempe, le revenu et la cémentation. Chaque processus utilise un cycle thermique précis pour atteindre un résultat spécifique, comme rendre un métal plus mou et plus facile à travailler ou le rendre incroyablement dur et résistant à l'usure.

Le traitement thermique n'est pas une action unique mais une famille de processus sophistiqués. Le défi central qu'ils résolvent est la gestion du compromis inhérent entre la dureté d'un métal (sa résistance à l'usure) et sa ténacité (sa capacité à absorber les chocs sans se fracturer).

Les Fondamentaux : Comment Fonctionne le Traitement Thermique

Avant de plonger dans les types spécifiques, il est crucial de comprendre le principe en jeu. Le traitement thermique réarrange physiquement la structure cristalline, ou "grains", à l'intérieur d'un métal.

Modification de la Structure Cristalline

Le chauffage d'un métal au-dessus d'une température critique provoque le réarrangement de ses atomes en une structure cristalline différente, souvent plus uniforme. Ce changement de phase "efface" efficacement de nombreuses propriétés antérieures du métal, comme les contraintes internes dues à la fabrication.

Le Rôle Critique du Refroidissement

L'étape la plus importante est la phase de refroidissement. La vitesse à laquelle le métal est refroidi – que ce soit lentement à l'air, rapidement par trempe dans l'huile ou l'eau, ou à une vitesse intermédiaire – fixe une structure granulaire spécifique, déterminant les propriétés finales de la pièce.

Les Quatre Procédés de Traitement Thermique Fondamentaux

Bien qu'il existe de nombreuses variations spécialisées, elles sont presque toutes basées sur ces quatre concepts fondamentaux.

1. Recuit : Réinitialisation et Adoucissement

Le recuit est un processus conçu pour rendre un métal aussi mou et ductile (formable) que possible. Il est souvent utilisé pour soulager les contraintes internes, améliorer l'usinabilité et préparer un matériau pour un façonnage ou une mise en forme ultérieure.

Le processus implique de chauffer le métal à une température spécifique, puis de le refroidir très lentement, souvent en le laissant à l'intérieur du four éteint. Ce refroidissement lent permet aux cristaux internes de devenir grands et uniformes, ce qui entraîne une douceur et une ductilité maximales.

2. Trempe : Création d'une Résistance Maximale

La trempe, également connue sous le nom de trempe par durcissement, est utilisée pour rendre un métal significativement plus dur et plus résistant à l'usure. Ce processus est essentiel pour les outils, les lames et les composants qui doivent résister à l'abrasion.

Il implique de chauffer le métal à une température où sa structure interne change, puis de le refroidir à une vitesse extrême. Ce refroidissement rapide, appelé trempe, est généralement effectué en plongeant le métal chaud dans l'eau, l'huile ou la saumure. Cela "gèle" les atomes dans un état cristallin très contraint, dur et cassant.

3. Revenu : Restauration de la Ténacité

Un métal qui a été trempé est souvent trop cassant pour une utilisation pratique ; un choc violent pourrait le briser. Le revenu est un processus secondaire effectué après la trempe pour réduire cette fragilité et augmenter la ténacité.

La pièce trempée est réchauffée à une température beaucoup plus basse que la température de trempe et maintenue à cette température pendant une durée spécifique. Cela permet à certaines des contraintes internes de se relâcher, sacrifiant une petite quantité de dureté pour gagner une quantité significative de ténacité. Presque toutes les pièces en acier trempé sont ensuite revenues.

4. Cémentation : Une Surface Durable, un Cœur Résistant

La cémentation, ou durcissement de surface, est une technique utilisée pour créer une pièce ayant une couche externe dure et résistante à l'usure (la "cémentation") tout en conservant un intérieur plus mou, plus résistant et plus ductile (le "cœur"). C'est idéal pour des composants comme les engrenages, les roulements et les arbres à cames.

Ceci est réalisé en introduisant des éléments comme le carbone ou l'azote dans la surface d'une pièce en acier à faible teneur en carbone, un processus connu sous le nom de cémentation ou de nitruration. La pièce est ensuite traitée thermiquement de manière à ne durcir que la couche superficielle à haute teneur en carbone, laissant le cœur à faible teneur en carbone inchangé et résistant.

Comprendre le Compromis Clé : Dureté vs. Ténacité

Le choix du traitement thermique se résume presque toujours à équilibrer la dureté et la ténacité. Ces deux propriétés sont inversement liées.

Qu'est-ce que la Dureté ?

La dureté est la capacité d'un métal à résister à l'indentation, aux rayures et à l'usure abrasive. Un matériau dur est essentiel pour les arêtes de coupe et les surfaces soumises à la friction.

Qu'est-ce que la Ténacité ?

La ténacité est la capacité d'un métal à absorber de l'énergie et à se déformer sans se fracturer. Un matériau tenace peut résister aux chocs soudains et aux charges d'impact. Une plaque de verre est très dure mais a presque zéro ténacité.

Le Conflit Inhérent

Les structures cristallines qui rendent un métal dur sont généralement rigides et contraintes, ce qui les rend sujettes à la fracture (fragiles). Les structures qui rendent un métal tenace sont plus ductiles et capables de bouger, ce qui les rend plus douces. L'objectif d'un métallurgiste est d'utiliser le traitement thermique pour trouver l'équilibre optimal pour une application spécifique.

Faire le Bon Choix pour Votre Application

Le choix du bon processus dépend entièrement de la fonction prévue du composant.

- Si votre objectif principal est l'usinabilité ou la formabilité : Le recuit est votre processus, car il adoucit le matériau et soulage les contraintes internes pour éviter les fissures pendant la fabrication.

- Si votre objectif principal est une résistance à l'usure et une résistance extrêmes : La trempe suivie du revenu offre la dureté nécessaire pour un outil de coupe ou un roulement tout en gérant sa fragilité inhérente.

- Si vous avez besoin d'une surface résistante à l'usure mais d'un cœur absorbant les chocs : La cémentation est la solution idéale pour les pièces comme les engrenages qui doivent supporter le frottement de surface tout en absorbant les impacts opérationnels.

En comprenant ces processus fondamentaux, vous pouvez spécifier ou sélectionner des matériaux conçus pour remplir leur fonction avec une fiabilité et une longévité optimales.

Tableau Récapitulatif :

| Processus | Objectif Principal | Mécanisme Clé | Application Typique |

|---|---|---|---|

| Recuit | Adoucir le métal, soulager les contraintes | Chauffage et refroidissement lent dans un four | Amélioration de l'usinabilité, préparation à la mise en forme |

| Trempe | Augmenter la dureté et la résistance à l'usure | Chauffage et trempe rapide (huile/eau) | Outils de coupe, lames, pièces résistantes à l'usure |

| Revenu | Réduire la fragilité, augmenter la ténacité | Réchauffer le métal trempé à une température plus basse | Traitement post-trempe pour les outils et les composants |

| Cémentation | Surface dure, cœur résistant | Infusion de carbone/azote dans la couche superficielle | Engrenages, roulements, arbres à cames nécessitant une durabilité de surface |

Prêt à appliquer le bon traitement thermique pour vos composants métalliques ?

Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire et de consommables précis nécessaires aux processus avancés de traitement des matériaux. Que vous travailliez sur le recuit, la trempe, le revenu ou la cémentation, nos solutions garantissent un contrôle précis de la température et des résultats fiables.

Nous vous aidons à :

- Réaliser des cycles de traitement thermique cohérents et reproductibles

- Optimiser l'équilibre dureté/ténacité pour votre application spécifique

- Améliorer la durabilité et les performances de vos pièces métalliques

Laissez nos experts vous guider vers l'équipement idéal pour les besoins de votre laboratoire. Contactez KINTEK dès aujourd'hui pour discuter de votre projet et découvrir comment nous pouvons soutenir vos objectifs en science des matériaux !

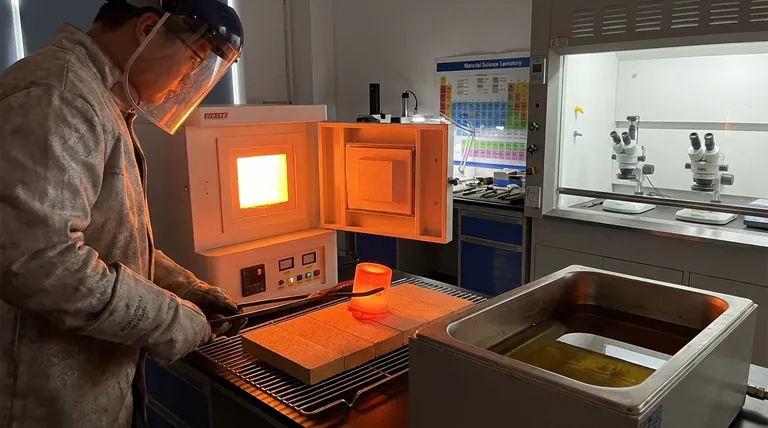

Guide Visuel

Produits associés

- Four à moufle de 1700℃ pour laboratoire

- Four à moufle de 1800℃ pour laboratoire

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à moufle de four à étuve de 1400℃ pour laboratoire

- Four à moufle haute température pour déliantage et pré-frittage en laboratoire

Les gens demandent aussi

- Un four à moufle peut-il être utilisé pour la calcination ? Obtenir une décomposition thermique pure et contrôlée

- La calcination peut-elle être effectuée dans un four à moufle ? Oui, pour un chauffage précis en atmosphère d'air.

- Quelle est la différence entre les températures de fusion et de frittage ? Un guide des méthodes de traitement des matériaux

- Quelles sont les précautions à prendre pour un four à moufle ? Protocoles de sécurité essentiels pour l'excellence en laboratoire

- Quelle est la différence entre un four à moufle et un four à chambre ? Choisissez le bon four de laboratoire pour votre application