À la base, le traitement thermique de l'acier implique quatre processus fondamentaux : le recuit, la normalisation, la trempe et le revenu. Chaque processus modifie la structure interne de l'acier en utilisant un cycle spécifique de chauffage et de refroidissement pour obtenir des propriétés distinctes. Le recuit produit l'état le plus doux, la trempe produit le plus dur, et la normalisation et le revenu permettent d'atteindre un équilibre de propriétés entre ces deux extrêmes.

Le traitement thermique est la manipulation contrôlée de la structure cristalline interne de l'acier. En gérant soigneusement la température et les vitesses de refroidissement, vous pouvez adapter précisément les propriétés du matériau — échangeant la dureté contre la ténacité ou la ductilité contre la résistance — pour répondre aux exigences d'une application d'ingénierie spécifique.

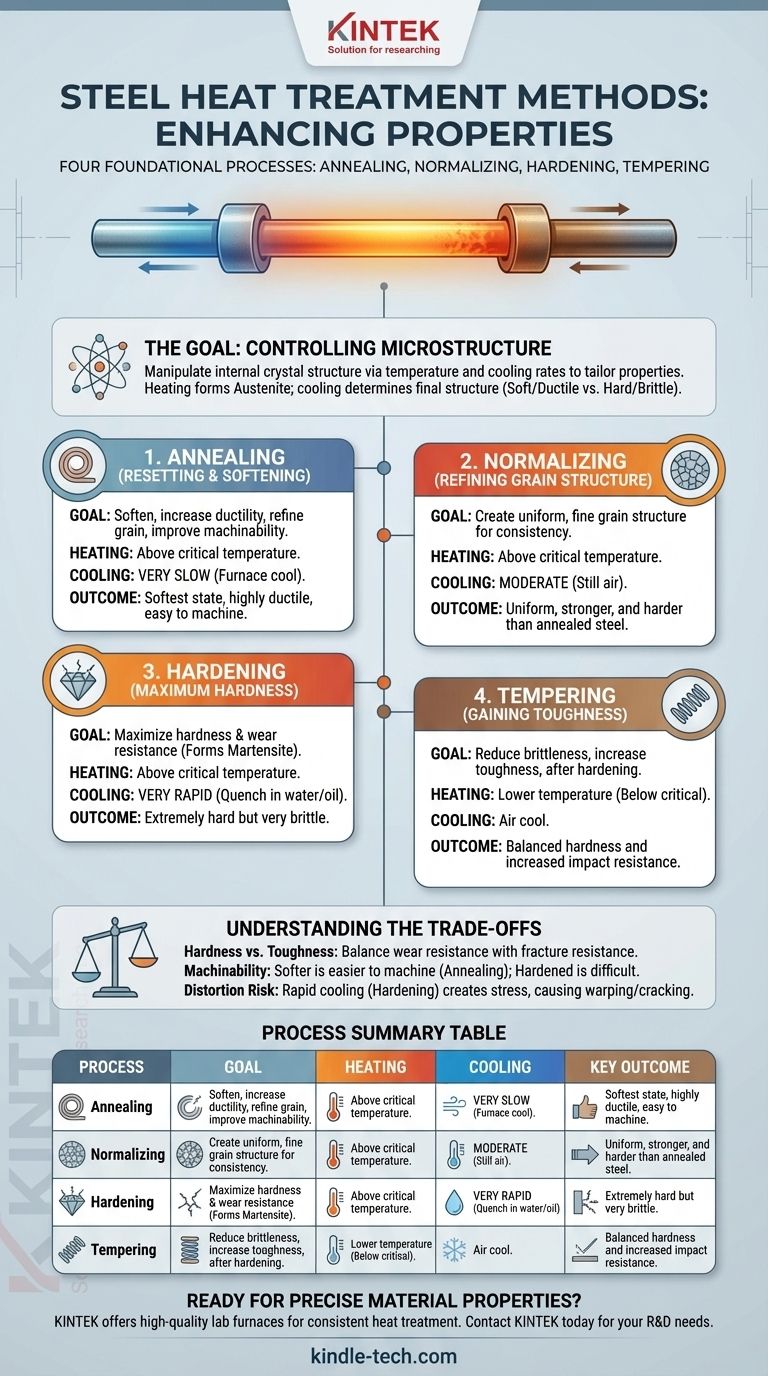

L'objectif du traitement thermique : contrôler la microstructure

Pour comprendre le traitement thermique, vous devez d'abord comprendre que l'acier n'est pas un matériau statique. Ses propriétés sont le résultat direct de sa structure cristalline interne, connue sous le nom de microstructure, qui peut être modifiée par la chaleur.

Pourquoi les propriétés de l'acier peuvent-elles être modifiées

L'acier est un alliage de fer et de carbone. Le chauffage de l'acier au-dessus d'une température critique réorganise ses atomes en une structure appelée austénite, capable de dissoudre le carbone.

Les propriétés finales de l'acier sont déterminées par ce qui arrive à cette structure austénitique lors de son refroidissement.

Le rôle de la température et de la vitesse de refroidissement

La vitesse de refroidissement est la variable la plus critique dans le traitement thermique. Une vitesse de refroidissement lente permet aux atomes de se réorganiser en structures douces et ductiles, tandis qu'une vitesse de refroidissement très rapide les piège dans une structure dure et cassante.

Les quatre processus fondamentaux de traitement thermique

Ces quatre processus représentent un éventail de résultats, de l'état le plus doux et le plus malléable à l'état le plus dur et le plus résistant à l'usure.

1. Recuit : Réinitialiser et adoucir l'acier

Le recuit est un processus utilisé pour rendre l'acier aussi doux, ductile et facile à usiner que possible. Il affine la structure du grain, soulage les contraintes internes et améliore la conductivité électrique.

Le processus consiste à chauffer l'acier au-dessus de sa température critique, puis à le refroidir aussi lentement que possible, souvent en le laissant à l'intérieur du four éteint pour refroidir sur de nombreuses heures.

2. Normalisation : Affiner la structure du grain

La normalisation est souvent utilisée pour produire une microstructure uniforme et à grain fin qui fournit un point de départ prévisible pour un durcissement ultérieur. Il en résulte un acier plus résistant et plus dur que l'acier recuit.

Comme le recuit, il implique un chauffage au-dessus de la température critique. Cependant, le refroidissement se fait à l'air calme, ce qui est plus rapide que le refroidissement au four mais beaucoup plus lent qu'une trempe.

3. Trempe (Quenching) : Atteindre la dureté maximale

L'objectif de la trempe est de rendre l'acier extrêmement dur et résistant à l'usure. Ceci est réalisé en formant une microstructure très dure et cassante appelée martensite.

Cela nécessite de chauffer l'acier dans sa plage austénitique, puis de le refroidir très rapidement en le plongeant dans un milieu de trempe comme l'eau, l'huile ou la saumure. L'acier résultant est exceptionnellement dur mais aussi très cassant.

4. Revenu : Gagner en ténacité en sacrifiant la dureté

Une pièce trempée est souvent trop cassante pour une utilisation pratique. Le revenu est un processus secondaire effectué après la trempe pour réduire cette fragilité et augmenter la ténacité.

Le processus implique de réchauffer la pièce trempée à une température plus basse (bien en dessous du point critique) et de la maintenir pendant un temps défini. Ce processus échange une partie de la dureté extrême acquise lors de la trempe contre une augmentation significative de la ténacité et de la résistance aux chocs.

Comprendre les compromis

Le choix d'un processus de traitement thermique est toujours un exercice d'équilibrage de propriétés concurrentes. Aucun processus unique n'est « le meilleur » ; il n'est le meilleur que pour un objectif spécifique.

Le dilemme Dureté contre Ténacité

C'est le compromis le plus fondamental. La dureté est la capacité de résister aux rayures et à l'usure. La ténacité est la capacité d'absorber l'énergie et de résister à la rupture.

Une lime en acier entièrement trempée et non revenue est extrêmement dure mais se brisera si elle tombe. Un ressort en acier est revenu pour être moins dur mais beaucoup plus tenace, lui permettant de fléchir sans se casser.

L'impact sur l'usinabilité

Un matériau plus tendre est plus facile à usiner, couper et former. Le recuit est souvent effectué spécifiquement pour rendre une pièce facile à travailler avant qu'elle ne subisse un processus de durcissement final. Essayer d'usiner une pièce d'acier entièrement durcie est extrêmement difficile et nécessite des outils spécialisés.

Risque de déformation et de fissuration

Les changements de température extrêmes impliqués dans la trempe, en particulier la trempe rapide, créent d'immenses contraintes internes. Ces contraintes peuvent provoquer le gauchissement, la déformation ou même la fissuration de la pièce, en particulier dans les géométries complexes. Ce risque doit être géré par une technique appropriée et un contrôle du processus.

Choisir le bon processus pour votre application

Votre sélection finale dépend entièrement de la fonction prévue du composant en acier.

- Si votre objectif principal est une malléabilité et une usinabilité maximales : Choisissez le recuit pour rendre l'acier aussi doux et ductile que possible avant la fabrication.

- Si votre objectif principal est un équilibre entre résistance et ductilité pour une utilisation structurelle : Choisissez la normalisation pour créer une structure de grain uniforme, raffinée et fiable.

- Si votre objectif principal est une résistance extrême à l'usure et une dureté de surface : Utilisez un cycle de trempe et de revenu pour obtenir une dureté élevée avec la ténacité nécessaire pour éviter la rupture.

- Si votre objectif principal est une surface résistante à l'usure avec un noyau résistant aux chocs : Utilisez un traitement de surface spécialisé comme la cémentation, où seule la couche extérieure est durcie.

Comprendre ces processus fondamentaux vous permet de spécifier non seulement un matériau, mais un matériau conditionné pour des performances optimales dans son rôle prévu.

Tableau récapitulatif :

| Processus | Objectif | Chauffage | Refroidissement | Résultat clé |

|---|---|---|---|---|

| Recuit | Adoucir & soulager les contraintes | Au-dessus de la température critique | Très lent (refroidissement au four) | Doux, ductile, facile à usiner |

| Normalisation | Affiner la structure du grain | Au-dessus de la température critique | Modéré (air calme) | Uniforme, plus résistant que le recuit |

| Trempe | Maximiser la dureté | Au-dessus de la température critique | Très rapide (trempe) | Extrêmement dur mais cassant |

| Revenu | Augmenter la ténacité | En dessous de la température critique | Refroidissement à l'air après maintien | Réduit la fragilité, améliore la ténacité |

Prêt à obtenir des propriétés de matériaux précises dans votre laboratoire ? Le bon traitement thermique nécessite un contrôle précis de la température. KINTEK est spécialisé dans les fours de laboratoire de haute qualité et les équipements pour le recuit, la trempe, le revenu et plus encore. Nos solutions vous aident à obtenir des résultats cohérents et fiables pour vos besoins de test de matériaux et de R&D.

Contactez KINTEK dès aujourd'hui pour trouver le four parfait pour vos processus de traitement thermique !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

- Four de frittage et de brasage sous vide pour traitement thermique

- Four de traitement thermique sous vide au molybdène

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

- Four de laboratoire tubulaire vertical

Les gens demandent aussi

- Qu'est-ce que le verre à couche pulvérisée ? Découvrez la technologie de contrôle solaire haute performance

- Quelles sont les applications industrielles du soudage par faisceau d'électrons ? Soudage de précision pour les composants critiques

- Quelle quantité d'énergie le pressage isostatique à chaud consomme-t-il ? Réalisez des économies d'énergie nettes dans votre processus

- Qu'est-ce que le processus de réaction de frittage ? Transformer la poudre en pièces denses et performantes

- Le brasage crée-t-il un assemblage permanent ? Oui, et voici pourquoi il est plus solide que vous ne le pensez.

- Comment les 3 types de traitement thermique diffèrent-ils ? Recuit, Normalisation et Trempe

- Le frittage est-il la même chose que la fusion ? Maîtriser la distinction critique des processus thermiques

- Comment un dispositif d'agitation mécanique contribue-t-il à l'uniformité des revêtements d'oxyde dopé ? Améliorer la qualité des catalyseurs PEO