La fonction principale du processus de frittage est de lier des matériaux en poudre en une masse solide et dense en utilisant la chaleur et la pression sans atteindre le point de fusion du matériau. Cela transforme les particules lâches en un objet unifié et solide en encourageant les atomes à former des liaisons plus serrées, ce qui améliore considérablement les propriétés physiques du matériau comme la résistance et la durabilité.

Le frittage ne consiste pas à fondre ; c'est un processus à l'état solide pour créer des composants denses et solides à partir de poudres. Son objectif principal est d'obtenir des propriétés matérielles souhaitables de manière rentable, en particulier pour les matériaux ayant des points de fusion extrêmement élevés.

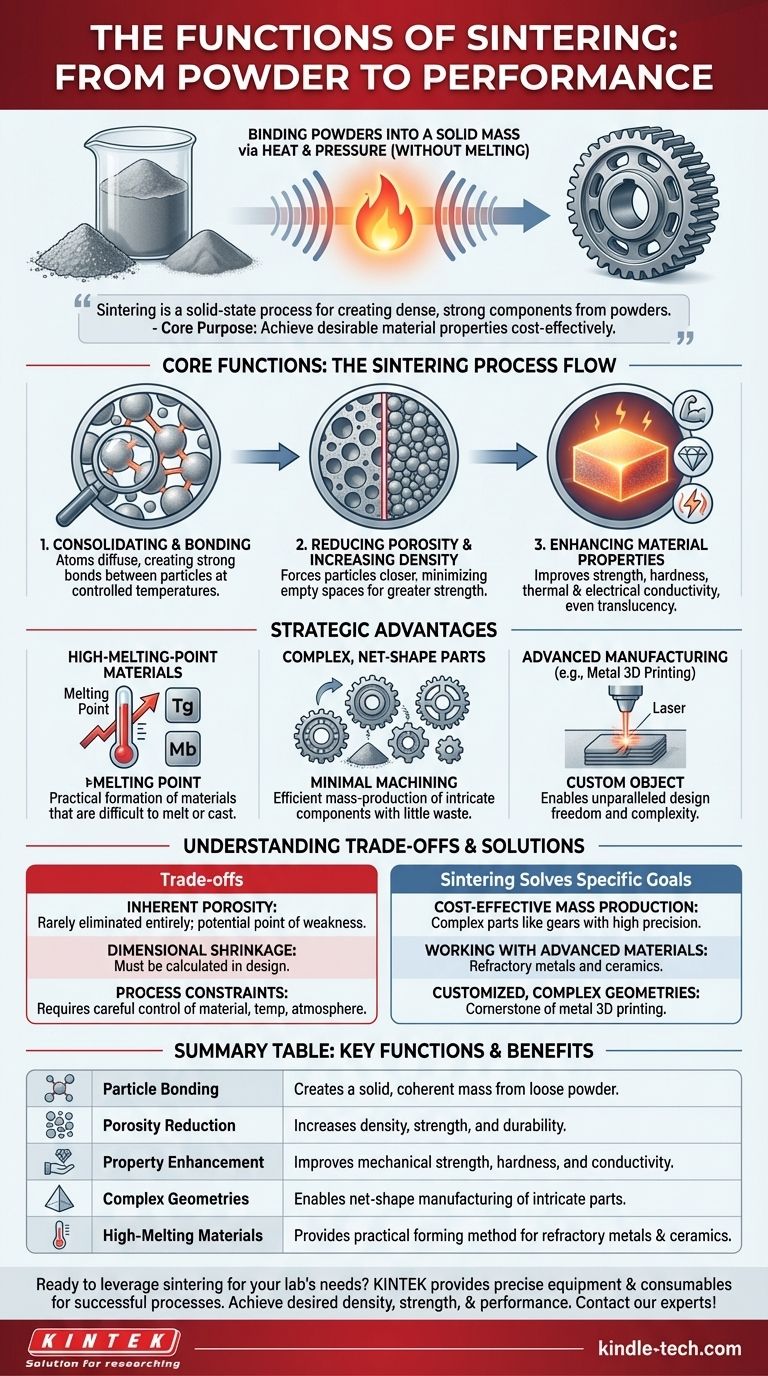

Les fonctions principales : de la poudre à la performance

Le frittage est un processus fondamental dans des domaines tels que la métallurgie des poudres et la fabrication de céramiques. Il remplit plusieurs fonctions critiques simultanément en contrôlant soigneusement la chaleur et la pression.

Fonction 1 : Consolidation et liaison des particules

La fonction la plus fondamentale du frittage est de transformer un ensemble lâche de particules en une masse cohérente et solide.

Ceci est réalisé en chauffant le matériau à une température où les atomes deviennent suffisamment mobiles pour diffuser à travers les limites des particules adjacentes, créant ainsi de fortes liaisons entre elles. Le matériau ne devient jamais liquide, ce qui rend le processus hautement contrôlé.

Fonction 2 : Réduction de la porosité et augmentation de la densité

Une pièce pressée et non frittée (souvent appelée "pièce verte") contient un espace vide important, ou porosité, entre ses particules.

Le frittage rapproche ces particules, minimisant systématiquement ces espaces poreux. Ce processus de densification est essentiel pour augmenter la résistance et la durabilité globales du composant final.

Fonction 3 : Amélioration des propriétés des matériaux

En augmentant la densité et en créant une structure unifiée, le frittage améliore directement un large éventail de caractéristiques d'un matériau.

Cela inclut des améliorations de la résistance mécanique, de la dureté, de la conductivité thermique et de la conductivité électrique. Pour certaines céramiques, il peut même augmenter la translucidité.

Applications clés et avantages stratégiques

Les fonctions du frittage se traduisent par des avantages significatifs qui en font le processus de choix dans de nombreuses industries, des pièces automobiles à l'électronique avancée.

Permettre l'utilisation de matériaux à point de fusion élevé

Le frittage offre un moyen pratique de former des pièces à partir de matériaux comme le tungstène ou le molybdène, dont les points de fusion sont si élevés que la fusion et le moulage seraient extrêmement énergivores et difficiles.

Parce que le frittage opère en dessous du point de fusion, il offre une voie de fabrication plus efficace et plus rentable pour ces matériaux avancés.

Création de pièces complexes, à forme nette

En métallurgie des poudres, les poudres sont d'abord pressées dans une forme désirée avant d'être frittées. C'est un moyen très efficace de produire en masse des composants complexes comme des engrenages, des roulements, des pignons et des cames.

Les pièces résultantes sont "à forme nette" ou "quasi-nette", ce qui signifie qu'elles nécessitent peu ou pas d'usinage ultérieur, ce qui permet de gagner du temps et de réduire le gaspillage de matériaux.

Faciliter la fabrication avancée

Le frittage est une étape clé dans de nombreuses formes d'impression 3D métallique. Un laser fritte sélectivement des couches de poudre métallique pour construire un objet personnalisé, permettant une liberté de conception et une complexité inégalées.

Comprendre les compromis

Bien que puissant, le frittage n'est pas une solution universelle. Comprendre ses limites est essentiel pour l'utiliser efficacement.

Porosité inhérente

Bien que le frittage réduise considérablement la porosité, il l'élimine rarement entièrement. La microporosité restante peut parfois être un point de faiblesse par rapport à un composant fabriqué à partir de métal entièrement fondu et coulé.

Contrôle dimensionnel et retrait

Le processus de densification provoque le retrait du composant. Ce retrait doit être calculé et pris en compte avec précision dans la conception initiale du moule ou de la pièce pour obtenir les dimensions finales souhaitées.

Contraintes de matériaux et de processus

Le succès du frittage dépend d'un contrôle minutieux de la taille des particules du matériau, de la pression, de la température et de l'atmosphère du four. Tous les matériaux ne conviennent pas au frittage, et le processus nécessite un équipement et une expertise spécialisés.

Comment le frittage résout des objectifs de fabrication spécifiques

Votre choix de processus de fabrication dépend de votre objectif ultime. Le frittage est la solution optimale dans plusieurs scénarios clés.

- Si votre objectif principal est la production de masse rentable : Le frittage est idéal pour créer des pièces complexes comme des engrenages et des roulements avec une grande précision et un besoin minimal de travail de finition.

- Si votre objectif principal est de travailler avec des matériaux avancés : Il fournit la méthode la plus pratique pour former des composants à partir de métaux et de céramiques ayant des points de fusion extrêmement élevés.

- Si votre objectif principal est des géométries complexes et personnalisées : Le frittage est une pierre angulaire de l'impression 3D métallique, permettant la création de pièces complexes impossibles à produire avec les méthodes traditionnelles.

En fin de compte, le frittage offre une méthode puissante et polyvalente pour l'ingénierie des matériaux avec des propriétés spécifiques que le moulage ou l'usinage seuls ne peuvent pas atteindre.

Tableau récapitulatif :

| Fonction clé | Avantage principal |

|---|---|

| Liaison des particules | Crée une masse solide et cohérente à partir de poudre lâche. |

| Réduction de la porosité | Augmente la densité, la résistance et la durabilité. |

| Amélioration des propriétés | Améliore la résistance mécanique, la dureté et la conductivité. |

| Géométries complexes | Permet la fabrication de pièces complexes à forme nette. |

| Matériaux à haut point de fusion | Fournit une méthode de formage pratique pour les métaux réfractaires et les céramiques. |

Prêt à tirer parti du frittage pour les besoins en matériaux ou en composants de votre laboratoire ? KINTEK est spécialisé dans la fourniture de l'équipement de laboratoire et des consommables précis nécessaires aux processus de frittage réussis. Que vous développiez de nouveaux matériaux ou fabriquiez des pièces complexes, notre expertise vous assure d'atteindre la densité, la résistance et les performances souhaitées. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir vos applications de frittage !

Guide Visuel

Produits associés

- Four de Frittage de Céramique de Porcelaine Dentaire Zircone Fauteuil avec Transformateur

- Four tubulaire de traitement thermique rapide (RTP) de laboratoire

- Four de frittage par plasma à étincelles Four SPS

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

- Four de Traitement Thermique Sous Vide et de Frittage avec Pression d'Air de 9 MPa

Les gens demandent aussi

- Quelle est la température de frittage de la zircone ? Maîtriser le protocole pour des restaurations dentaires parfaites

- Quel est le temps de frittage de la zircone ? Un guide pour une cuisson précise et des résultats optimaux

- Quelle est l'une des applications les plus récentes des céramiques dentaires ? La zircone monolithique pour les bridges complets

- Quel est l'effet de la température de frittage de la zircone ? Maîtrisez la clé de la résistance et de la stabilité

- Peut-on changer la couleur des couronnes en zircone ? Comprendre la nature permanente de la zircone