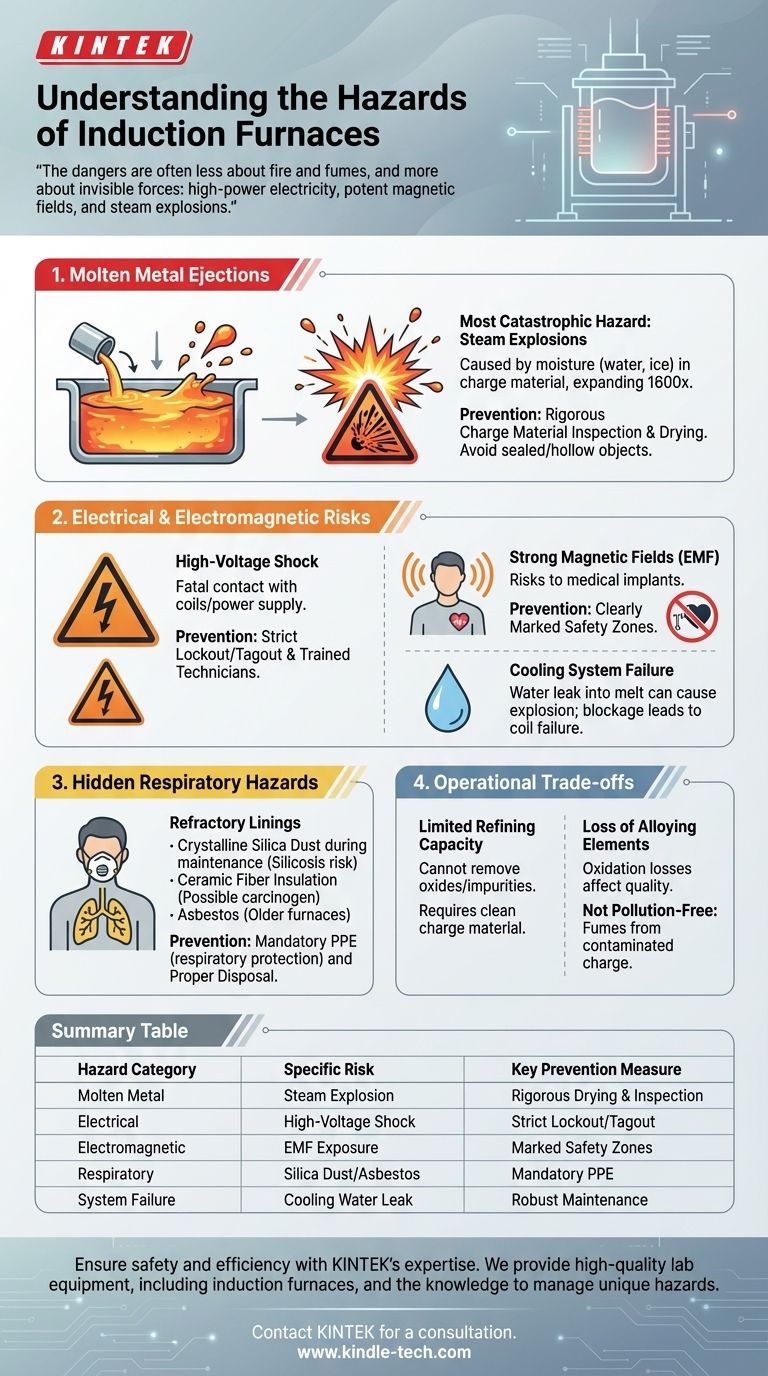

Les principaux dangers d'un four à induction sont les explosions de métal en fusion dues à la matière de charge humide, les chocs électriques graves, l'exposition à de puissants champs magnétiques et les dommages respiratoires dus aux matériaux de revêtement du four. Bien qu'ils soient connus pour un processus de fusion plus propre que les fours à combustion, leur fonctionnement unique introduit un ensemble distinct de risques de sécurité critiques qui doivent être gérés activement.

Les dangers d'un four à induction sont souvent moins liés au feu et aux fumées de la fusion traditionnelle qu'aux forces invisibles en jeu : l'électricité de haute puissance, les champs magnétiques puissants et la physique violente d'une explosion de vapeur. Comprendre ces risques spécifiques est le fondement d'une opération sûre.

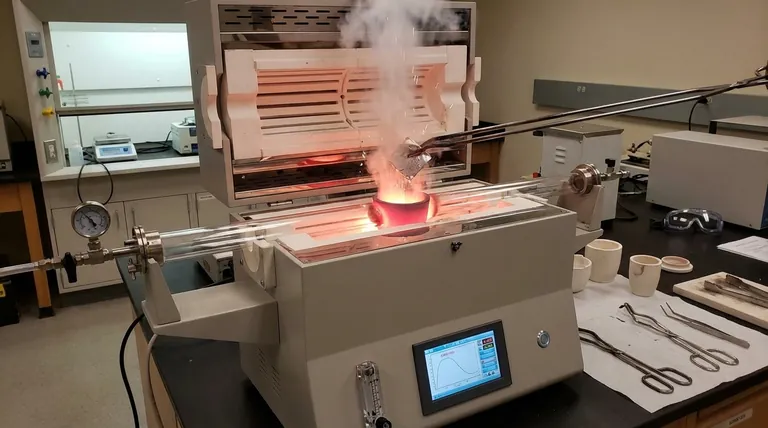

Le danger le plus critique : l'éjection de métal en fusion

L'événement le plus catastrophique dans le fonctionnement d'un four à induction est une explosion de vapeur. Cela se produit lorsque l'humidité entre en contact avec le bain de métal en fusion.

Le danger de l'eau et de l'humidité

Même une petite quantité d'eau, de glace ou de neige piégée sur la ferraille (la "charge") peut être mortelle. Lorsqu'elle est immergée dans le bain en fusion, cette humidité se transforme instantanément en vapeur, se dilatant jusqu'à plus de 1 600 fois son volume initial. Cette expansion violente éjecte des tonnes de métal en fusion du four avec une force explosive.

Pourquoi l'examen minutieux du matériau de charge est essentiel

Une bonne gestion des matériaux de charge est le contrôle de sécurité le plus critique. Tous les matériaux doivent être secs et inspectés pour détecter tout objet scellé et creux (comme des tuyaux ou des conteneurs) qui pourrait piéger l'humidité et agir comme une "bombe" lorsqu'il est chauffé.

Risques électriques et électromagnétiques

Les fours à induction fonctionnent en utilisant une immense puissance électrique, créant deux dangers distincts mais liés : le choc électrique direct et l'exposition à de forts champs magnétiques.

Dangers de choc à haute tension

Les bobines d'induction et l'unité d'alimentation fonctionnent à des tensions et des ampérages élevés. Le contact peut être instantanément fatal. La maintenance ne doit être effectuée que par des techniciens qualifiés, avec des procédures strictes de consignation/déconsignation pour s'assurer que l'équipement est entièrement hors tension.

Exposition à de forts champs magnétiques (CEM)

Le processus de chauffage par induction génère un puissant champ électromagnétique autour du four. Ce champ peut présenter un risque grave pour les personnes portant des stimulateurs cardiaques, des pompes à insuline ou d'autres implants médicaux. Des zones de sécurité clairement délimitées doivent être établies pour prévenir toute exposition involontaire.

Le rôle critique du système de refroidissement

Les bobines d'induction elles-mêmes sont refroidies par de l'eau. Une défaillance de ce système est un danger majeur. Une fuite d'eau peut introduire de l'humidité dans la masse fondue, entraînant une explosion. Un blocage peut provoquer une surchauffe et une défaillance catastrophique des bobines, créant potentiellement un arc électrique ou une rupture.

Dangers respiratoires et matériels cachés

Bien que le processus de fusion lui-même soit propre, la structure du four peut contenir des matériaux qui deviennent dangereux, en particulier pendant la maintenance ou le démantèlement.

Le risque lié aux revêtements réfractaires

De nombreux fours utilisent des revêtements réfractaires qui contiennent de la silice cristalline. Au fil du temps, le revêtement se dégrade. Lors de son retrait et de son remplacement, cela peut créer de fines poussières contenant de la silice cristalline respirable, ce qui peut provoquer une maladie pulmonaire chronique et irréversible (silicose).

Isolation en fibre céramique

Certains matériaux isolants peuvent être fabriqués à partir de fibres céramiques réfractaires. Ce matériau est classé comme un cancérogène humain possible, et l'inhalation de ses fibres peut causer des lésions pulmonaires. Un équipement de protection individuelle (EPI) approprié est essentiel lors de sa manipulation.

L'héritage de l'amiante

Les fours plus anciens peuvent contenir de l'isolation en amiante. Si ce matériau est perturbé, il peut libérer des fibres qui entraînent de graves problèmes de santé, notamment l'amiantose et le mésothéliome. L'élimination doit être effectuée par des professionnels certifiés.

Comprendre les compromis opérationnels et de processus

Au-delà des menaces de sécurité immédiates, certaines caractéristiques opérationnelles peuvent être considérées comme des dangers de processus qui ont un impact sur la production et la qualité.

Le manque de capacité de raffinage

Un inconvénient majeur des fours à induction est leur incapacité à raffiner le métal. Contrairement à d'autres types de fours, ils ne peuvent pas éliminer efficacement les oxydes ou les impuretés du matériau de charge. Cela signifie que les matériaux d'entrée doivent être propres et de composition connue pour produire une masse fondue de qualité.

Perte d'éléments d'alliage

Bien que le contrôle de la température soit excellent, certains éléments d'alliage précieux peuvent encore être perdus par oxydation. Cela nécessite une surveillance attentive et un ajout potentiel d'éléments à la masse fondue, ce qui affecte les coûts et le contrôle du processus.

Le mythe de la "non-pollution"

Les fours à induction produisent beaucoup moins de fumée, de poussière et de déchets que les fours à arc ou à coupole. Cependant, ils ne sont pas exempts de pollution. La fusion de certains métaux, en particulier ceux avec des revêtements ou des contaminants, peut toujours produire des fumées nocives et nécessiter un système de ventilation efficace.

Priorités clés en matière de sécurité pour votre exploitation

La gestion des risques d'un four à induction nécessite de se concentrer sur la formation, des procédures strictes et une maintenance préventive.

- Si votre objectif principal est de prévenir les accidents catastrophiques : Votre priorité numéro un est de mettre en œuvre et d'appliquer un protocole rigoureux d'inspection et de séchage des matériaux de charge pour éliminer l'humidité.

- Si votre objectif principal est de protéger le personnel : Établissez des zones de sécurité CEM claires, offrez une formation complète sur la sécurité électrique et exigez un EPI approprié pendant toute la maintenance du revêtement.

- Si votre objectif principal est la fiabilité et la longévité : Créez un programme de maintenance préventive robuste pour le système de refroidissement par eau et les composants d'alimentation électrique afin de prévenir les défaillances catastrophiques.

En fin de compte, exploiter l'efficacité d'un four à induction dépend entièrement du respect de ses dangers uniques grâce à une diligence et un protocole inébranlables.

Tableau récapitulatif :

| Catégorie de danger | Risque spécifique | Mesure de prévention clé |

|---|---|---|

| Métal en fusion | Explosion de vapeur | Séchage et inspection rigoureux de tous les matériaux de charge |

| Électrique | Choc à haute tension | Procédures strictes de consignation/déconsignation et techniciens qualifiés |

| Électromagnétique | Exposition aux CEM | Zones de sécurité clairement délimitées, en particulier pour le personnel porteur d'implants |

| Respiratoire | Poussière de silice / Amiante | EPI obligatoire pendant la maintenance du revêtement du four |

| Défaillance du système | Fuite d'eau de refroidissement | Programme de maintenance préventive robuste pour le système de refroidissement |

Assurez la sécurité et l'efficacité opérationnelle de votre laboratoire avec l'expertise de KINTEK. Les fours à induction offrent un processus de fusion plus propre, mais leurs dangers uniques nécessitent des connaissances spécialisées et un équipement fiable. KINTEK est spécialisé dans la fourniture d'équipements de laboratoire de haute qualité, y compris des fours à induction, ainsi que les consommables et le support de sécurité dont vous avez besoin. Notre équipe peut vous aider à choisir le bon équipement et à établir les protocoles nécessaires pour protéger votre personnel et votre processus. Contactez-nous dès aujourd'hui pour discuter de la façon dont nous pouvons soutenir vos applications de fusion en laboratoire en toute sécurité et efficacement. Contactez-nous via notre formulaire de contact pour une consultation.

Guide Visuel

Produits associés

- Four à tube de laboratoire en quartz de 1400℃ avec four tubulaire en tube d'alumine

- Four tubulaire de laboratoire en quartz à 1700℃ avec four tubulaire en tube d'alumine

- Four à moufle de 1800℃ pour laboratoire

- Four à moufle de laboratoire à moufle à levage par le bas

- Four rotatif à tubes multiples zones chauffantes divisées

Les gens demandent aussi

- À quoi sert un four tubulaire ? Obtenez un traitement thermique précis et contrôlé

- Quel matériau pour les tubes de four ? Choisir le bon matériau pour un succès à haute température

- Quelles précautions faut-il prendre lors de l'utilisation d'un four tubulaire ? Assurez un traitement à haute température sûr et efficace

- Quels sont les avantages d'un four tubulaire ? Obtenez un contrôle supérieur de la température et de l'atmosphère

- Quels matériaux sont utilisés pour les tubes dans les fours tubulaires ? Un guide pour choisir le bon tube pour votre processus