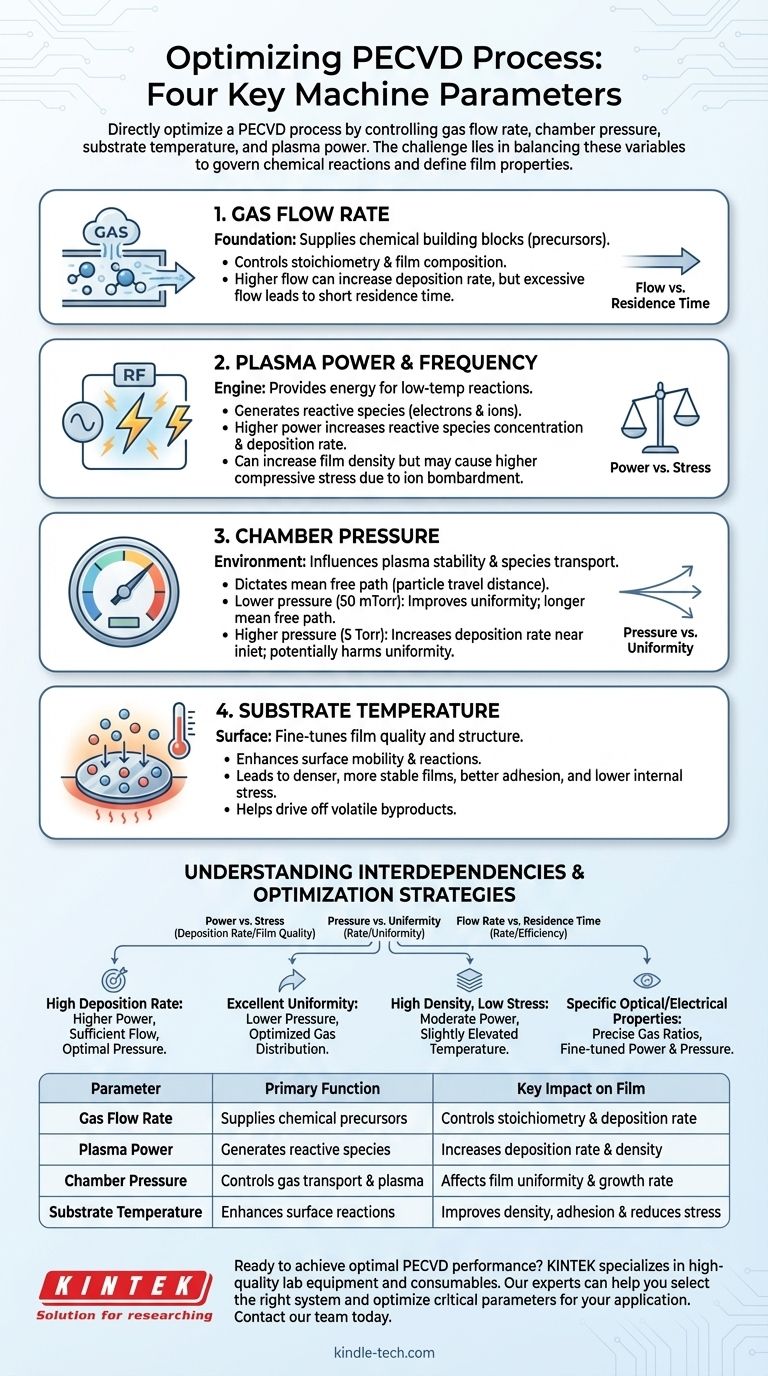

Pour optimiser directement un procédé PECVD, vous devez contrôler quatre paramètres principaux de la machine : le débit des gaz, la pression de la chambre, la température du substrat et la puissance fournie pour générer le plasma. Ces variables agissent ensemble pour contrôler les réactions chimiques et les propriétés résultantes de la couche mince déposée.

Le défi fondamental de l'optimisation PECVD n'est pas seulement d'ajuster les paramètres individuels, mais de comprendre leur interaction. Vous devez trouver un équilibre entre la création d'espèces chimiques réactives dans le plasma et leur transport contrôlé ainsi que leur réaction sur la surface du substrat.

La Fondation : Composition et Débit des Gaz

Le gaz est la matière première de votre couche mince. Contrôler sa composition et son débit est la première étape pour définir la chimie du film et sa vitesse de croissance.

Contrôler les Blocs de Construction Chimiques

Les gaz que vous introduisez dans la chambre, appelés précurseurs, contiennent les atomes qui formeront votre film final. Le débit de gaz, géré par des contrôleurs de débit massique, détermine la quantité de ces blocs de construction disponibles pour la réaction.

Modifier le rapport entre les différents gaz vous permet de contrôler la stœchiométrie du film — par exemple, le rapport entre le silicium et l'azote dans un film de nitrure de silicium.

Impact sur le Taux de Dépôt

Des débits de gaz plus élevés peuvent augmenter le taux de dépôt, mais seulement jusqu'à un certain point. Si le débit est trop élevé, les gaz précurseurs peuvent être évacués de la chambre avant d'avoir eu le temps de réagir, une condition connue sous le nom de temps de résidence court.

Le Moteur : Puissance et Fréquence du Plasma

Le plasma est la caractéristique déterminante du PECVD, fournissant l'énergie nécessaire pour piloter les réactions chimiques à basse température. Les réglages de puissance et de fréquence contrôlent directement les caractéristiques du plasma.

Générer des Espèces Réactives

Une source d'alimentation RF, fonctionnant généralement entre 100 kHz et 40 MHz, met le gaz sous tension pour atteindre l'état de plasma. Cette puissance du plasma contrôle la densité des électrons et des ions.

Des niveaux de puissance plus élevés décomposent davantage de molécules de gaz précurseur, créant une concentration plus élevée des espèces réactives nécessaires au dépôt. Cela conduit généralement à un taux de dépôt plus rapide.

Influence sur la Densité et la Contrainte du Film

L'énergie du plasma affecte également les propriétés structurelles du film. Bien qu'une puissance plus élevée puisse augmenter la densité, elle peut également augmenter l'énergie cinétique des ions bombardant le substrat, ce qui peut entraîner une contrainte compressive plus élevée dans le film.

L'Environnement : Pression de la Chambre

La pression de la chambre est un paramètre critique qui influence à la fois le plasma lui-même et le transport des espèces réactives vers le substrat. Elle est généralement maintenue dans une plage comprise entre 50 mTorr et 5 Torr.

Équilibrer la Stabilité du Plasma et le Transport

La pression dicte le libre parcours moyen des molécules — la distance moyenne parcourue par une particule avant d'entrer en collision avec une autre.

À pressions plus basses, le libre parcours moyen est long. Cela améliore l'uniformité du film sur le substrat, car les espèces réactives peuvent voyager plus loin sans collision.

À pressions plus élevées, le libre parcours moyen est court, entraînant davantage de collisions en phase gazeuse. Cela peut augmenter le taux de dépôt près de l'entrée du gaz, mais peut nuire à l'uniformité.

La Surface : Température du Substrat

Bien que l'avantage principal du PECVD soit son fonctionnement à basse température par rapport au CVD thermique, la température du substrat reste un paramètre crucial pour affiner la qualité du film.

Améliorer les Réactions de Surface et la Qualité

Le chauffage du substrat fournit une énergie supplémentaire aux espèces déposantes. Cela améliore leur mobilité de surface, leur permettant de trouver des sites plus stables et de plus faible énergie sur la surface.

Ce processus aboutit généralement à des films plus denses et plus stables avec une meilleure adhérence et une contrainte interne plus faible. Il aide également à éliminer les sous-produits volatils de la surface du film pendant la croissance.

Comprendre les Interdépendances et les Compromis

Optimiser un paramètre de manière isolée est rarement efficace. La véritable compétence réside dans la gestion des compromis qui découlent de leurs interactions.

Puissance vs. Contrainte

Augmenter la puissance du plasma pour stimuler le taux de dépôt est un objectif courant. Cependant, cela entraîne souvent un bombardement ionique plus agressif, ce qui peut augmenter la contrainte intrinsèque du film, provoquant potentiellement des décollements ou des fissures.

Pression vs. Uniformité

Diminuer la pression de la chambre est une technique standard pour améliorer l'uniformité du film. Le compromis est que cela peut réduire le taux de dépôt et, en dessous d'un certain point, peut rendre le plasma plus difficile à maintenir de manière stable.

Débit vs. Temps de Résidence

Un débit de gaz élevé peut réapprovisionner rapidement les précurseurs, mais s'il est trop élevé par rapport au volume de la chambre et à la vitesse de pompage, les molécules de gaz n'auront pas assez de temps (temps de résidence) pour être dissociées par le plasma et réagir sur la surface.

Optimiser en Fonction de Votre Objectif Principal

Votre stratégie d'optimisation spécifique dépend entièrement de la propriété du film que vous privilégiez.

- Si votre objectif principal est un taux de dépôt élevé : Commencez par une puissance de plasma plus élevée et un régime de pression connu pour supporter un dépôt élevé, en vous assurant que le débit de gaz précurseur est suffisant mais pas excessif.

- Si votre objectif principal est une excellente uniformité du film : Privilégiez une pression de chambre plus basse pour augmenter le libre parcours moyen et envisagez d'optimiser la distribution du gaz via la conception du pommeau de douche (showerhead).

- Si votre objectif principal est une densité de film élevée et une faible contrainte : Utilisez une puissance de plasma modérée et tirez parti d'une température de substrat légèrement élevée pour donner aux atomes déposants l'énergie nécessaire pour se fixer à des emplacements idéaux.

- Si votre objectif principal est des propriétés optiques ou électriques spécifiques : Un contrôle précis des ratios de gaz est primordial, suivi d'un ajustement fin de la puissance et de la pression pour contrôler la densité et la structure du film, qui impactent directement ces propriétés.

Maîtriser le PECVD consiste à apprendre à manipuler cette interaction dynamique entre le gaz, le plasma et la chaleur pour obtenir de manière constante les caractéristiques de film souhaitées.

Tableau Récapitulatif :

| Paramètre | Fonction Principale | Impact Clé sur le Film |

|---|---|---|

| Débit de Gaz | Fournit les précurseurs chimiques | Contrôle la stœchiométrie et le taux de dépôt |

| Puissance du Plasma | Génère des espèces réactives | Augmente le taux de dépôt et la densité |

| Pression de la Chambre | Contrôle le transport des gaz et le plasma | Affecte l'uniformité du film et le taux de croissance |

| Température du Substrat | Améliore les réactions de surface | Améliore la densité, l'adhérence et réduit la contrainte |

Prêt à obtenir des performances PECVD optimales dans votre laboratoire ?

KINTEK est spécialisé dans les équipements de laboratoire et les consommables de haute qualité pour tous vos besoins de dépôt. Nos experts peuvent vous aider à choisir le bon système PECVD et à optimiser ces paramètres critiques pour votre application spécifique — que vous privilégiez des taux de dépôt élevés, une excellente uniformité ou des propriétés de film spécifiques.

Contactez notre équipe dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer votre recherche et votre production de couches minces.

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Four tubulaire à fente de 1200℃ avec tube en quartz pour four tubulaire de laboratoire

Les gens demandent aussi

- Qu'est-ce que le PECVD dans les cellules solaires ? La clé de l'anti-reflet et de la passivation à haute efficacité

- Comment la fréquence de fonctionnement de l'alimentation RF affecte-t-elle le processus PECVD ? Optimisation de la densité et de l'uniformité du film

- Le revêtement DLC est-il anti-rayures ? Découvrez la résistance exceptionnelle aux rayures des revêtements DLC

- Qu'est-ce que le plasma dans le PECVD ? La clé du dépôt de couches minces de haute qualité à basse température

- Où le PECVD est-il utilisé ? Déverrouiller le dépôt de couches minces à basse température pour les matériaux avancés

- Qu'est-ce que le PECVD dans une cellule solaire ? La clé de la fabrication de cellules solaires à haute efficacité

- Quel est un exemple de PECVD ? Le RF-PECVD pour le dépôt de couches minces de haute qualité

- Quels sont les avantages du PECVD ? Permettre le dépôt de couches minces de haute qualité à basse température