À la base, le recuit est un processus de guérison contrôlée pour les matériaux. C'est un traitement thermique précis utilisé pour résoudre des problèmes spécifiques créés pendant la fabrication, principalement en soulageant les contraintes internes, en réduisant la dureté et en augmentant la ductilité. En chauffant soigneusement un matériau à une température spécifique, en le maintenant à cette température, puis en le refroidissant lentement, le recuit réinitialise efficacement sa structure interne, la rendant plus uniforme et plus malléable.

Le besoin fondamental du recuit est d'inverser les effets néfastes des processus de fabrication comme le moulage, le soudage ou l'écrouissage. Il ne se contente pas d'adoucir un matériau ; il répare la structure cristalline interne pour éliminer les contraintes cachées et restaurer la ductilité nécessaire à une fabrication ultérieure ou à un service fiable.

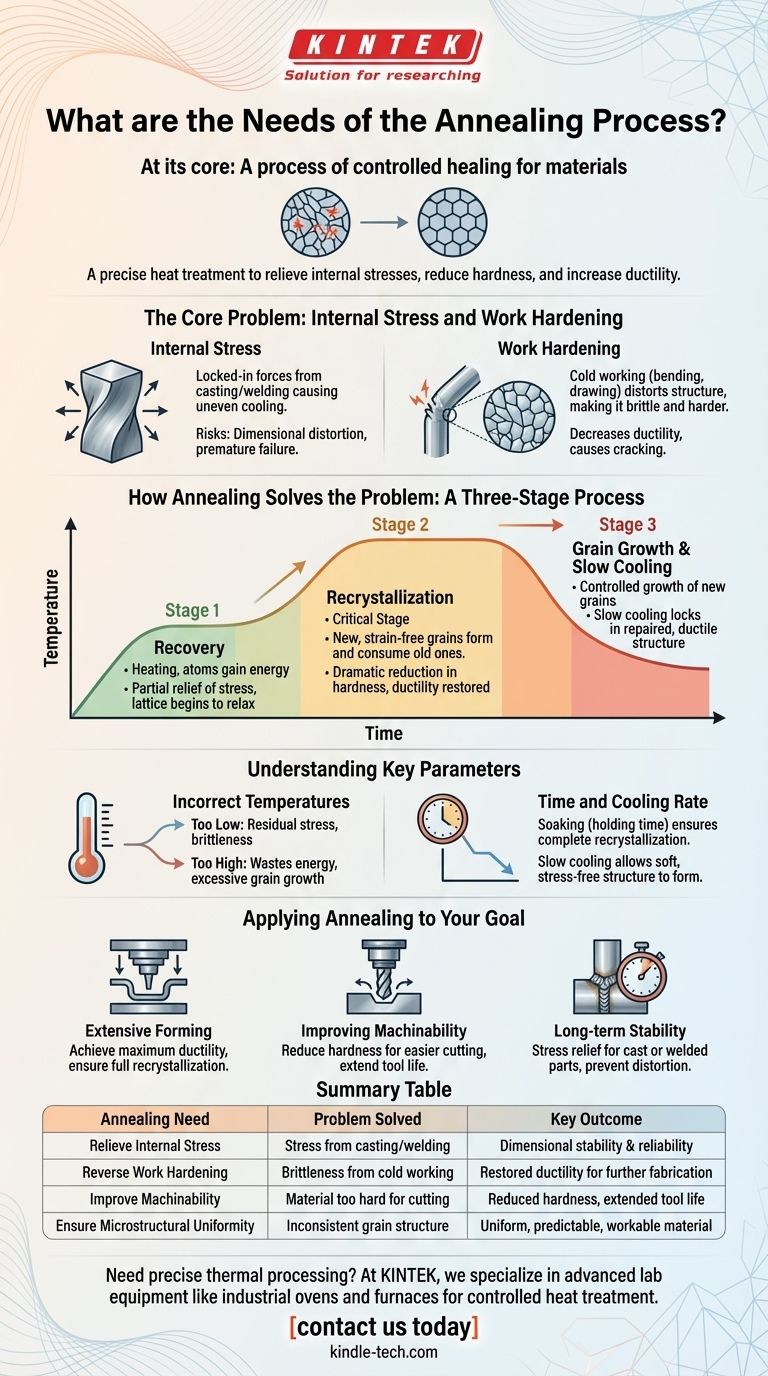

Le problème principal : contraintes internes et écrouissage

Pour comprendre le besoin de recuit, vous devez d'abord comprendre les problèmes qu'il résout. Ces problèmes sont créés au niveau microscopique lors des opérations de fabrication courantes.

Qu'est-ce que la contrainte interne ?

Les contraintes internes sont des forces bloquées à l'intérieur d'un matériau. Des processus comme le moulage, où le matériau en fusion refroidit de manière inégale, ou le soudage, qui crée une chaleur localisée intense, provoquent des tiraillements entre différentes parties du matériau.

Ces contraintes cachées constituent un passif important. Elles peuvent entraîner une déformation dimensionnelle au fil du temps ou, plus gravement, provoquer une défaillance inattendue et prématurée lorsque la pièce est mise en service.

Comprendre l'écrouissage

Lorsque vous pliez, étirez ou formez un métal à température ambiante (un processus appelé écrouissage), vous déformez sa structure cristalline interne. Cela rend le matériau plus dur et plus résistant, mais aussi beaucoup plus cassant.

À mesure que l'écrouissage augmente, la capacité du matériau à être formé davantage – sa ductilité – diminue. Finalement, il devient si cassant que toute tentative supplémentaire de le façonner le fera se fissurer ou se fracturer.

Comment le recuit résout le problème : un processus en trois étapes

Le recuit inverse systématiquement ces problèmes en faisant passer le matériau par trois étapes distinctes à mesure que la température augmente.

Étape 1 : Récupération

Lorsque le matériau est chauffé, les atomes acquièrent de l'énergie thermique. Cette phase initiale permet un soulagement partiel des contraintes internes à mesure que le réseau cristallin déformé commence à se détendre. Les propriétés du matériau, cependant, ne sont pas encore significativement modifiées.

Étape 2 : Recristallisation

C'est l'étape la plus critique du recuit. Lorsque le matériau atteint sa température cible, de nouveaux cristaux sans contrainte (ou "grains") commencent à se former au sein de l'ancienne structure déformée.

Ces nouveaux grains croissent et finissent par consommer les anciens, remplaçant efficacement la microstructure endommagée et écrouie par une nouvelle microstructure ductile. C'est à ce stade que la dureté est considérablement réduite et que la ductilité est restaurée.

Étape 3 : Croissance des grains

Si le matériau est maintenu à la température de recristallisation trop longtemps, les nouveaux grains sans contrainte commenceront à fusionner et à grossir. Cette dernière étape doit être soigneusement contrôlée.

Bien qu'elle assure l'élimination de toutes les contraintes, une croissance excessive des grains peut parfois avoir un impact négatif sur certaines propriétés mécaniques, telles que la ténacité. Le refroidissement lent qui suit "fixe" cette nouvelle structure réparée et ductile.

Comprendre les compromis et les paramètres clés

Le recuit est une science précise, pas un processus de chauffage brutal. Le succès dépend entièrement du contrôle des variables pour atteindre un résultat spécifique.

Le risque de températures incorrectes

Chauffer le matériau à une température trop basse empêchera une recristallisation complète, laissant des contraintes résiduelles et de la fragilité. Le chauffer trop haut gaspille de l'énergie et peut initier une croissance indésirable des grains, nuisant potentiellement aux propriétés finales.

Le rôle critique du temps et du taux de refroidissement

Le matériau doit être maintenu à la température cible — une étape connue sous le nom de trempage — pendant une période suffisante pour garantir que le processus de recristallisation est complet dans toute la pièce.

De plus, la vitesse de refroidissement est cruciale. Le refroidissement lent et contrôlé associé au recuit est ce qui permet la formation d'une microstructure douce, sans contrainte et uniforme. Des vitesses de refroidissement différentes peuvent produire des résultats très différents.

Appliquer le recuit à votre objectif

Utilisez le recuit comme une solution ciblée en fonction de vos besoins techniques spécifiques.

- Si votre objectif principal est de préparer un matériau pour un formage intensif : L'objectif est d'atteindre une ductilité maximale en assurant une recristallisation complète, ce qui efface les effets de tout écrouissage antérieur.

- Si votre objectif principal est d'améliorer l'usinabilité d'un alliage : L'objectif est de réduire la dureté à un niveau qui facilite la coupe et prolonge la durée de vie de l'outil, en équilibrant l'usinabilité avec les exigences de la pièce finale.

- Si votre objectif principal est d'assurer la stabilité à long terme d'une pièce moulée ou soudée : L'objectif est la relaxation des contraintes, éliminant les forces internes cachées qui pourraient entraîner une déformation ou une défaillance en service.

En comprenant ces principes, vous pouvez spécifier le recuit non seulement comme une étape, mais comme un outil précis pour concevoir les propriétés matérielles exactes que votre projet exige.

Tableau récapitulatif :

| Besoin de recuit | Problème résolu | Résultat clé |

|---|---|---|

| Soulager les contraintes internes | Contraintes de moulage/soudage provoquant déformation/défaillance | Stabilité dimensionnelle & fiabilité |

| Inverser l'écrouissage | Fragilité due à l'écrouissage (pliage, étirage) | Ductilité restaurée pour une fabrication ultérieure |

| Améliorer l'usinabilité | Matériau trop dur pour une coupe efficace | Dureté réduite, durée de vie de l'outil prolongée |

| Assurer l'uniformité microstructurale | Structure granulaire interne incohérente | Un matériau uniforme, prévisible et malléable |

Besoin d'un traitement thermique précis pour obtenir les propriétés matérielles parfaites pour votre projet ?

Chez KINTEK, nous sommes spécialisés dans les équipements de laboratoire de pointe, y compris les fours et étuves industriels, conçus pour les processus de traitement thermique contrôlé comme le recuit. Que vous travailliez sur la R&D, le contrôle qualité ou la production, nos solutions vous aident à soulager les contraintes internes, à restaurer la ductilité et à assurer la fiabilité des matériaux.

Laissez nos experts vous aider à choisir l'équipement adapté à vos besoins spécifiques en matière de recuit — contactez-nous dès aujourd'hui pour discuter de votre application !

Guide Visuel

Produits associés

- Four de laboratoire tubulaire vertical

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four de laboratoire tubulaire multi-zones

- Four à moufle de 1800℃ pour laboratoire

Les gens demandent aussi

- Quelle est la différence entre une fournaise à flux montant et une fournaise horizontale ? Trouvez l'ajustement parfait pour l'agencement de votre maison

- Comment nettoyer un tube de four tubulaire ? Un guide étape par étape pour un entretien sûr et efficace

- Quel est le processus de recuit des tubes ? Obtenez une douceur et une ductilité optimales pour vos tubes

- Quelle est la température de recuit des tubes ? Un guide des plages spécifiques aux matériaux pour des résultats optimaux

- Pourquoi le chauffage augmente-t-il la température ? Comprendre la danse moléculaire du transfert d'énergie