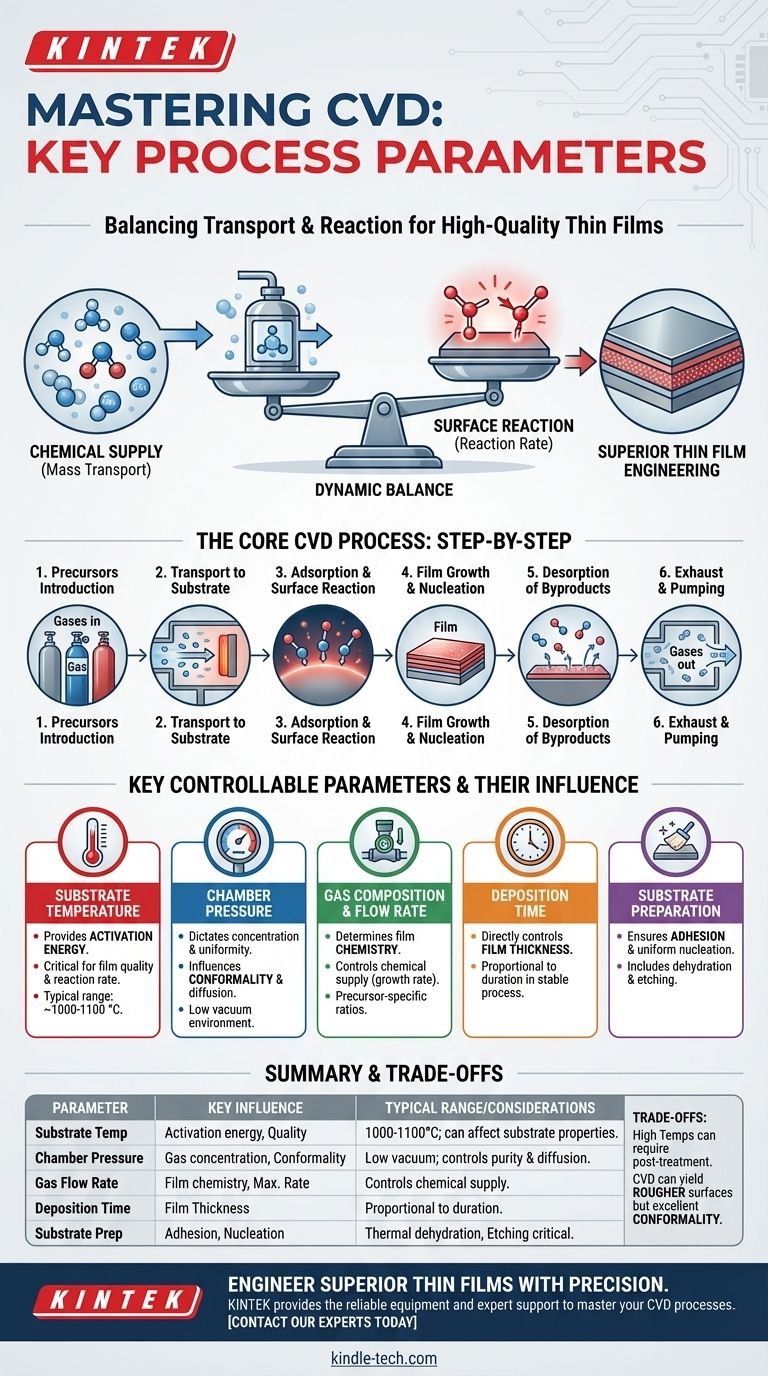

Dans le dépôt chimique en phase vapeur (CVD), les paramètres primaires sont la température du substrat, la pression de la chambre, la composition et le débit des gaz réactifs (précurseurs), et le temps de dépôt. Ces variables sont méticuleusement contrôlées pour régir les réactions chimiques qui forment un film solide sur un substrat, dictant l'épaisseur, la qualité et les propriétés du matériau final.

Le défi principal de tout processus CVD n'est pas seulement de définir ces paramètres, mais de comprendre comment ils créent un équilibre dynamique entre deux facteurs concurrents : le taux d'approvisionnement chimique (transport de masse) et le taux de réaction chimique à la surface du substrat. Maîtriser cet équilibre est la clé pour concevoir des films minces de haute qualité.

Le processus CVD de base : une explication étape par étape

Pour comprendre pourquoi chaque paramètre est important, vous devez d'abord visualiser le parcours fondamental des atomes d'une source de gaz à un film solide. L'ensemble du processus se déroule en une séquence d'étapes physiques et chimiques.

### Introduction des réactifs (précurseurs)

Le processus commence par l'introduction de molécules gazeuses spécifiques, appelées précurseurs, dans une chambre de réaction. Ces gaz contiennent les composants élémentaires du matériau du film final souhaité.

### Transport vers le substrat

Une fois à l'intérieur de la chambre, ces gaz précurseurs doivent voyager du flux de gaz principal vers la surface de l'objet à revêtir, connu sous le nom de substrat. Ce mouvement est régi par la pression et la dynamique du flux de gaz.

### Adsorption et réaction de surface

Les molécules précurseurs se fixent physiquement (adsorbent) à la surface chauffée du substrat. L'énergie thermique du substrat fournit ensuite l'énergie d'activation nécessaire pour briser les liaisons chimiques, initiant une réaction de surface hétérogène.

### Croissance et nucléation du film

Les produits de cette réaction de surface sont les atomes qui forment le film. Ils diffusent à travers la surface pour trouver des sites de croissance stables, conduisant à la nucléation et à la croissance du matériau solide désiré, couche par couche.

### Désorption des sous-produits

Les réactions chimiques créent également des sous-produits gazeux indésirables. Ces molécules doivent se détacher (désorber) de la surface du substrat et être évacuées par le flux de gaz pour éviter qu'elles ne contaminent le film en croissance.

Les paramètres clés que vous contrôlez

Chaque étape du processus est directement influencée par un ensemble de paramètres contrôlables. L'ajustement de l'un affecte invariablement les autres, nécessitant une approche holistique du contrôle du processus.

### Température du substrat

C'est sans doute le paramètre le plus critique. La température fournit l'énergie d'activation pour les réactions de surface. Des températures plus élevées augmentent généralement le taux de réaction, mais des températures excessivement élevées peuvent entraîner des réactions en phase gazeuse indésirables ou une mauvaise structure du film. Les plages typiques peuvent être très élevées, souvent 1000-1100 °C.

### Pression de la chambre et niveau de vide

La pression dicte la concentration et le libre parcours moyen des molécules de gaz. Le processus est généralement exécuté dans un environnement gazeux sous vide faible, ce qui aide à contrôler la pureté en éliminant les contaminants et influence l'uniformité avec laquelle les précurseurs atteignent le substrat.

### Composition et débit du gaz réactif

Les gaz précurseurs spécifiques utilisés déterminent la chimie du film. Le débit auquel ils sont pompés dans la chambre contrôle le côté "approvisionnement" de l'équation, influençant directement le taux de croissance maximal possible.

### Temps de dépôt

C'est le paramètre le plus simple pour contrôler l'épaisseur du film. Pour un processus stable, l'épaisseur du film déposé est directement proportionnelle à la durée du dépôt.

### Matériau et préparation du substrat

Le substrat n'est pas un observateur passif. Sa chimie de surface doit être correctement préparée par des étapes telles que la déshydratation thermique pour éliminer l'humidité ou la gravure pour éliminer les couches de passivation. Cela garantit que le film adhère correctement et se développe uniformément.

Comprendre les compromis et les implications pratiques

Le contrôle du processus CVD implique d'équilibrer des objectifs concurrents et d'accepter certaines caractéristiques inhérentes à la technologie.

### L'impact des hautes températures

Le CVD fonctionne souvent à des températures qui peuvent altérer le matériau du substrat sous-jacent. Par exemple, lors du revêtement d'outils en acier trempé, la température du processus peut dépasser le point de revenu de l'acier, nécessitant un traitement thermique sous vide secondaire après le revêtement pour restaurer la dureté.

### Considérations sur la finition de surface

La nature de la croissance cristalline en CVD peut entraîner un revêtement ayant une finition de surface légèrement plus rugueuse que le substrat d'origine. Cela peut nécessiter des étapes de post-traitement comme le polissage si une surface parfaitement lisse est requise.

### Avantages du revêtement conforme

Un atout clé du CVD est sa capacité à produire des revêtements conformes. Parce que les réactifs sont à l'état gazeux, ils peuvent pénétrer et revêtir des géométries complexes, y compris des trous profonds et des canaux internes, avec une excellente uniformité – un avantage significatif par rapport aux méthodes en ligne de mire comme le PVD.

Faire le bon choix pour votre objectif

Les paramètres optimaux dépendent entièrement de ce que vous essayez d'obtenir avec votre film mince.

- Si votre objectif principal est de maximiser la qualité et la pureté du film : Donnez la priorité à un contrôle précis de la température du substrat et à une préparation minutieuse du substrat pour garantir des réactions de surface idéales.

- Si votre objectif principal est d'augmenter le taux de dépôt : Augmentez soigneusement les débits de réactifs et la température, mais surveillez constamment les signes de dégradation de la qualité ou de réactions en phase gazeuse.

- Si votre objectif principal est d'assurer une couverture uniforme (conformité) : Concentrez-vous sur la gestion de la pression de la chambre et de la dynamique des flux pour garantir que les gaz précurseurs peuvent diffuser uniformément sur toutes les surfaces des pièces complexes.

En fin de compte, maîtriser les paramètres du CVD transforme le processus d'une simple technique de revêtement en une méthode précise d'ingénierie des matériaux.

Tableau récapitulatif :

| Paramètre | Influence clé | Plage/Considérations typiques |

|---|---|---|

| Température du substrat | Énergie d'activation pour les réactions de surface ; critique pour la qualité du film. | Souvent 1000-1100°C ; peut affecter les propriétés du substrat. |

| Pression de la chambre | Concentration et uniformité des molécules de gaz ; influence la conformité. | Environnement sous vide faible pour contrôler la pureté et la diffusion. |

| Composition et débit du gaz | Chimie du film et taux de dépôt maximal possible. | Spécifique au précurseur ; le débit contrôle l'approvisionnement chimique. |

| Temps de dépôt | Contrôle directement l'épaisseur finale du film. | Proportionnel à l'épaisseur dans un processus stable. |

| Préparation du substrat | Assure une bonne adhérence du film et une nucléation uniforme. | Des étapes comme la déshydratation thermique ou la gravure sont critiques. |

Concevez des films minces supérieurs pour votre laboratoire avec précision.

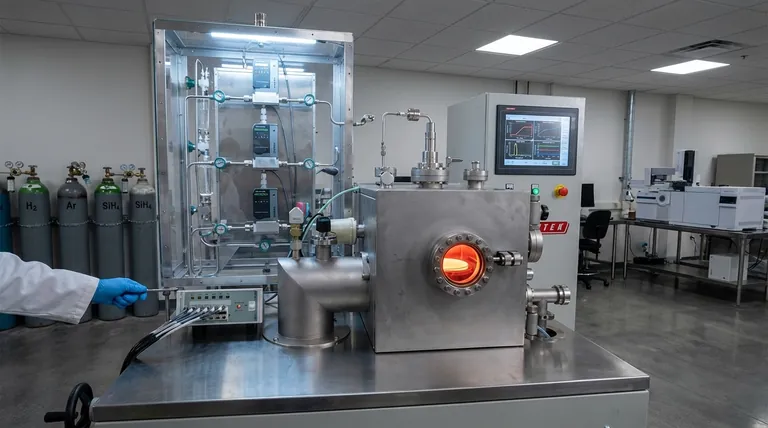

Comprendre l'équilibre délicat des paramètres CVD est la première étape. Leur mise en œuvre efficace nécessite un équipement fiable et un soutien expert. KINTEK est spécialisé dans les équipements et consommables de laboratoire, fournissant les outils et les connaissances pour vous aider à maîtriser vos processus CVD – que votre objectif soit une qualité de film impeccable, des taux de dépôt élevés ou des revêtements conformes parfaits sur des pièces complexes.

Contactez nos experts dès aujourd'hui pour discuter de la façon dont nos solutions peuvent répondre à vos besoins spécifiques en laboratoire et élever votre recherche sur les matériaux.

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Four à presse à chaud sous vide pour stratification et chauffage

- Matériaux diamantés dopés au bore par CVD

Les gens demandent aussi

- Quelle est l'importance du dépôt chimique en phase vapeur ? Le guide ultime des films minces de haute pureté

- Qu'est-ce que la méthode MOCVD ? Un guide sur le dépôt de couches minces de haute pureté

- Quelle est la méthode de dépôt chimique en phase vapeur (CVD) pour la synthèse du diamant ? Maîtriser la précision moléculaire dans la croissance en laboratoire

- Qu'est-ce que le procédé CVD dans les semi-conducteurs ? Un guide pour construire des microcircuits à partir de gaz

- Pourquoi le chauffage précis du substrat est-il essentiel pour les couches minces bicouches TiO2/Al-Zr ? Maîtriser le contrôle thermique AA-MOCVD

- Qu'est-ce que le dépôt physique en phase vapeur (PVD) pour les bijoux ? Une finition durable et de haute technologie pour les bijoux modernes

- Quels sont les paramètres de fonctionnement typiques pour la pulvérisation RF ? Optimisez les performances de votre dépôt de couches minces

- Quelle est la nécessité d'utiliser un nettoyeur à ultrasons avec de l'acétone et de l'éthanol avant la pulvérisation de M42 ? Pourquoi est-ce vital