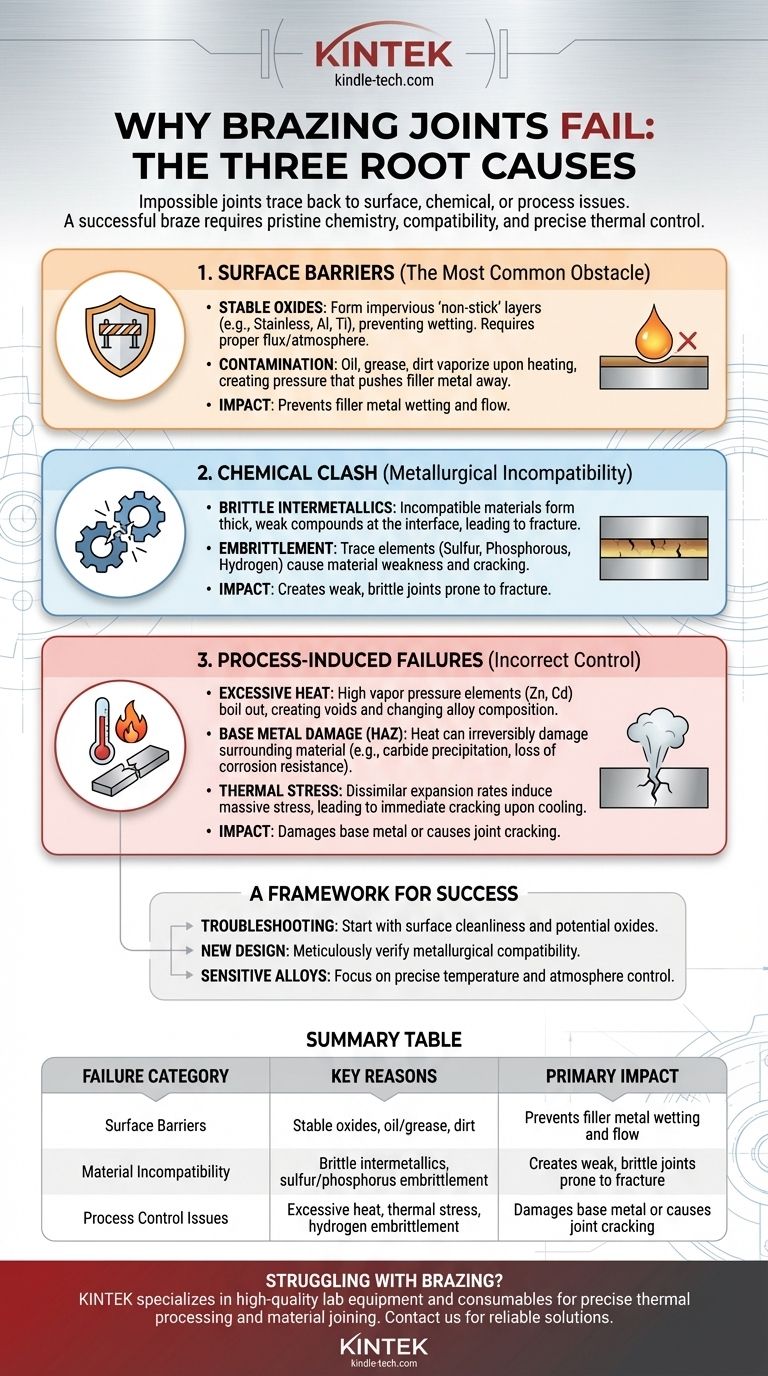

Lorsqu'un joint brasé est impossible à former, la cause profonde remonte presque toujours à l'une des trois zones suivantes : la contamination de surface, l'incompatibilité chimique entre les matériaux ou un contrôle de processus incorrect. Si le métal d'apport fondu ne peut pas mouiller et s'écouler dans le joint par capillarité, ou s'il réagit avec le métal de base pour former un composé fragile, une connexion solide ne peut pas être établie.

Un brasage réussi dépend d'une triade de conditions idéales : une chimie de surface impeccable, une compatibilité métallurgique et une gestion thermique précise. Un échec dans l'un de ces domaines peut rendre un joint impossible à créer, non pas à cause d'un seul défaut, mais parce que les principes fondamentaux d'adhérence et d'alliage ont été violés.

L'obstacle principal : les barrières de surface

La raison la plus courante d'un échec de brasage est l'incapacité du métal d'apport à entrer en contact intime avec les métaux de base. Il s'agit presque toujours d'un problème de surface.

Le défi des oxydes stables

De nombreux métaux, en particulier l'acier inoxydable, l'aluminium et le titane, forment instantanément une couche d'oxyde mince mais très stable et imperméable à leur surface. Cette couche d'oxyde agit comme un revêtement antiadhésif, empêchant le métal d'apport fondu de mouiller la surface et de s'écouler dans le joint. Un flux approprié ou une atmosphère contrôlée est nécessaire pour éliminer ces oxydes pendant le chauffage.

Contamination et nettoyage inapproprié

Au-delà des oxydes naturels, tout contaminant de surface comme l'huile, la graisse, la saleté, ou même les marques de stylo, se vaporisera pendant le chauffage. Ce dégazage crée une pression qui repousse activement le métal d'apport du joint, rendant une liaison physiquement impossible.

Lorsque les métaux de base et d'apport s'affrontent chimiquement

Même avec une surface parfaitement propre, la mauvaise combinaison de matériaux peut conduire à un joint fragile, faible ou qui ne se forme tout simplement pas. Ce sont des problèmes métallurgiques plus profonds.

Alliage destructeur et intermétalliques

Le brasage fonctionne par un léger alliage du métal d'apport avec le métal de base. Cependant, si les matériaux sont incompatibles, ils peuvent former des composés intermétalliques épais et fragiles à l'interface. Cette couche fragile se fracturera facilement sous une contrainte minimale, détruisant l'intégrité du joint.

Fragilisation par les éléments traces

Certains éléments, même en très petites quantités, peuvent être catastrophiques. La fragilisation par le soufre peut se produire lors du brasage d'alliages de nickel contaminés par des composés soufrés. De même, la fragilisation par le phosphore peut affaiblir certains aciers et alliages de nickel si un métal d'apport contenant du phosphore est utilisé de manière incorrecte.

Le problème de l'hydrogène

La fragilisation par l'hydrogène est un risque important pour les aciers à haute résistance. Aux températures de brasage, l'hydrogène (provenant de l'atmosphère ou du flux) peut être absorbé par le métal, le rendant extrêmement fragile et sujet à la fissuration après refroidissement.

Comprendre les compromis : les défaillances induites par le processus

Le processus de brasage lui-même – en particulier la manière dont la chaleur est appliquée et contrôlée – peut créer des conditions qui rendent un joint solide impossible.

Chaleur excessive et pression de vapeur élevée

Certains métaux d'apport contiennent des éléments à faible point d'ébullition, tels que le zinc et le cadmium. Si le joint est surchauffé, ces éléments peuvent s'évaporer du métal d'apport. Cela crée non seulement des vides dans le joint, mais modifie également fondamentalement la composition chimique et les performances de l'alliage d'apport restant. Cet effet est dû à la pression de vapeur du matériau.

Endommagement du métal de base (zone affectée thermiquement)

La chaleur requise pour le brasage peut endommager irréversiblement le métal de base dans la zone entourant le joint, connue sous le nom de zone affectée thermiquement (ZAT). Par exemple, dans certains aciers inoxydables, le chauffage peut provoquer une précipitation de carbures, ce qui diminue la résistance à la corrosion du matériau et peut le rendre fragile.

Contrainte thermique et fissuration

Lors de l'assemblage de métaux dissemblables, leurs différents taux de dilatation thermique peuvent induire une contrainte massive dans le joint au fur et à mesure qu'il refroidit. Si cette contrainte dépasse la résistance du métal de base ou d'apport à température, elle peut entraîner une fissuration par contrainte immédiate, déchirant le joint avant même qu'il ne soit terminé.

Un cadre pour un brasage réussi

Pour éviter ces défaillances, votre approche doit être proactive, en se concentrant sur la sélection des matériaux et le contrôle du processus dès le départ.

- Si vous dépannez un joint défectueux : Commencez par examiner la propreté de la surface et le potentiel d'oxydes stables, car ce sont les barrières les plus fréquentes et fondamentales.

- Si vous concevez une nouvelle application : Vérifiez méticuleusement la compatibilité métallurgique entre vos métaux de base et le métal d'apport proposé pour éviter la formation d'intermétalliques fragiles.

- Si vous travaillez avec des alliages sensibles ou à haute résistance : Votre objectif principal doit être un contrôle précis de la température et de l'atmosphère pour éviter d'endommager le métal de base et d'éviter la fragilisation.

En comprenant ces principes fondamentaux, vous pouvez transformer le brasage d'un processus difficile en une technologie d'assemblage prévisible et très fiable.

Tableau récapitulatif :

| Catégorie de défaillance | Principales raisons | Impact principal |

|---|---|---|

| Barrières de surface | Oxydes stables, huile/graisse, saleté | Empêche le mouillage et l'écoulement du métal d'apport |

| Incompatibilité des matériaux | Intermétalliques fragiles, fragilisation par le soufre/phosphore | Crée des joints faibles et fragiles sujets à la fracture |

| Problèmes de contrôle du processus | Chaleur excessive, contrainte thermique, fragilisation par l'hydrogène | Endommage le métal de base ou provoque la fissuration du joint |

Vous rencontrez des difficultés avec des joints brasés peu fiables ? KINTEK est spécialisé dans la fourniture d'équipements de laboratoire et de consommables de haute qualité nécessaires pour un traitement thermique et un assemblage de matériaux précis. Notre expertise vous assure de disposer des bons outils pour obtenir des surfaces propres, des atmosphères contrôlées et des températures parfaites pour un brasage réussi à chaque fois. Contactez-nous dès aujourd'hui (#ContactForm) pour discuter de la manière dont nous pouvons répondre aux besoins spécifiques de votre laboratoire et améliorer la fiabilité de votre processus d'assemblage.

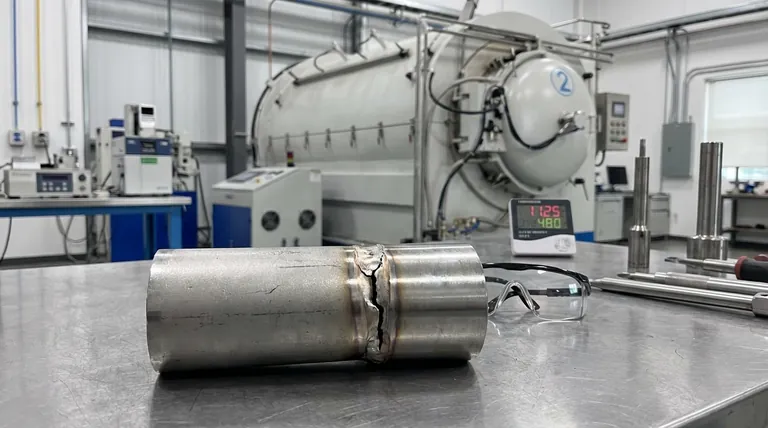

Guide Visuel

Produits associés

- Four de frittage et de brasage sous vide pour traitement thermique

- Four de traitement thermique sous vide au molybdène

- Four de traitement thermique et de frittage sous vide de tungstène à 2200 ℃

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

- Four de traitement thermique sous vide avec revêtement en fibre céramique

Les gens demandent aussi

- Qu'est-ce que la méthode de dépôt physique en phase vapeur pour la synthèse de nanomatériaux ? Atteindre une précision au niveau atomique

- Quel est le principal avantage du processus de forgeage à chaud ? Obtenir une résistance maximale dans les pièces complexes

- Quels sont les quatre types de traitement thermique des métaux ? Un guide sur le recuit, la trempe, le revenu et la cémentation

- Le traitement thermique augmente-t-il la résistance d'un matériau ? Personnalisez les propriétés de votre matériau

- Quelle est l'efficacité de la pyrolyse des plastiques ? Une analyse approfondie du rendement massique, du bilan énergétique et de la viabilité économique

- Quelle est la méthode d'analyse de la teneur en cendres ? Un guide étape par étape de l'analyse gravimétrique

- Comment un potentiostat multicanal est-il utilisé dans les systèmes bioélectrochimiques à lit fixe ? Optimisation de la cartographie spatiale et du contrôle

- Quels sont les dangers dans les opérations de traitement thermique ? Atténuer les risques thermiques, chimiques et mécaniques