À la base, le recuit est un processus de traitement thermique en trois étapes. Les exigences fondamentales sont de chauffer le matériau à une température spécifique, de le maintenir à cette température pendant une durée suffisante pour assurer l'uniformité de la température, puis de le refroidir à une vitesse contrôlée, généralement lente. Chacune de ces étapes est essentielle pour obtenir les changements souhaités dans la structure interne du matériau.

Le but du recuit n'est pas simplement de chauffer et de refroidir un matériau. C'est une méthode précise de manipulation de la microstructure d'un matériau pour soulager les contraintes internes, augmenter la ductilité et affiner sa structure granulaire, le rendant ainsi plus doux et plus malléable.

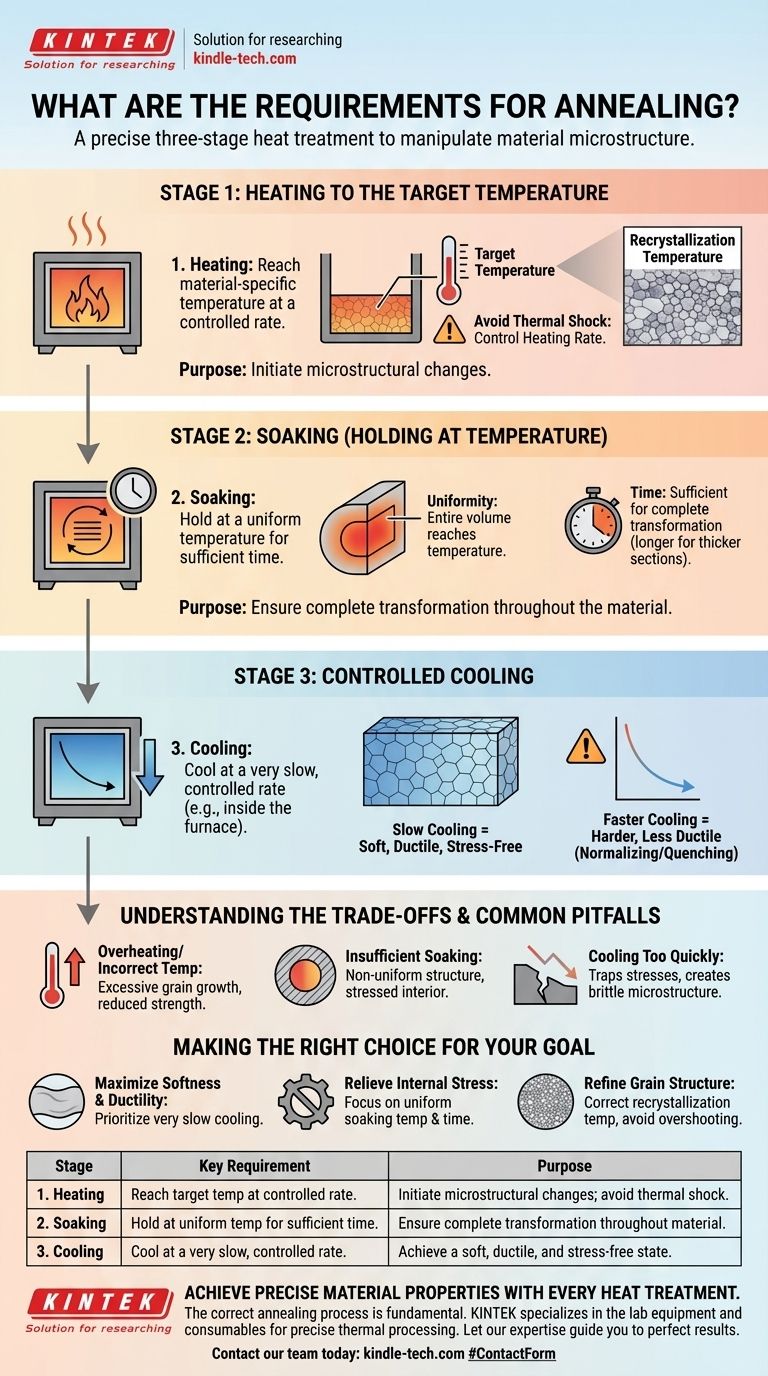

Les trois étapes critiques du recuit

Le recuit peut être décomposé en trois phases distinctes et tout aussi importantes. Le succès dépend d'un contrôle précis de chacune d'elles.

Étape 1 : Chauffage à la température cible

La première étape consiste à chauffer le matériau dans un four. La température cible, connue sous le nom de température de recuit, est très spécifique au matériau et au résultat souhaité.

Pour les métaux, cette température est généralement liée à sa température de recristallisation – le point où de nouveaux grains sans contrainte commencent à se former. Pour les céramiques ou le verre, c'est une température qui permet aux contraintes internes de se relâcher sans déformer la pièce.

Le taux de chauffage doit également être contrôlé. Un chauffage trop rapide peut provoquer un choc thermique et des fissures, en particulier dans les matériaux fragiles comme les céramiques ou les pièces métalliques grandes et complexes.

Étape 2 : Maintien en température (maintien à température)

Une fois que le matériau atteint la température cible, il est "maintenu" ou maintenu à cette température pendant une période déterminée. Les principales exigences pour cette étape sont le temps et l'uniformité.

Comme indiqué, la température à l'intérieur du four doit être uniforme. Cela garantit que tout le volume du matériau – de la surface au cœur – atteint la même température et subit la même transformation structurelle.

Le temps de maintien doit être suffisant pour que les changements métallurgiques souhaités s'achèvent. Les sections plus épaisses nécessitent des temps de maintien plus longs que les sections plus minces pour obtenir une pénétration complète de la température et un changement microstructural complet.

Étape 3 : Refroidissement contrôlé

L'étape de refroidissement est sans doute ce qui définit le mieux le recuit. Après le maintien en température, le matériau doit être refroidi à une vitesse très lente et contrôlée.

Ceci est souvent réalisé en éteignant simplement le four et en laissant la pièce refroidir avec le four pendant de nombreuses heures. Ce refroidissement lent permet la formation de grains gros et grossiers, ce qui donne un état doux, ductile et sans contrainte.

La vitesse de refroidissement détermine directement les propriétés finales. Une vitesse de refroidissement plus rapide serait un type de traitement thermique différent (comme la normalisation ou la trempe) et produirait un matériau plus dur et moins ductile.

Comprendre les compromis et les pièges courants

Bien que le recuit soit un processus puissant, un contrôle imprécis peut entraîner des résultats indésirables.

Le risque de surchauffe ou de température incorrecte

L'utilisation d'une température trop élevée peut provoquer une croissance excessive des grains. Bien que le recuit vise à affiner les grains, la surchauffe crée des grains trop gros qui peuvent réduire la résistance et la ténacité du matériau.

Inversement, ne pas chauffer à une température suffisamment élevée entraînera une transformation incomplète, ne parvenant pas à soulager les contraintes ou à adoucir le matériau comme prévu.

Le problème d'un maintien en température insuffisant

Si le temps de maintien est trop court, le cœur du matériau peut ne jamais atteindre la température cible. Cela entraîne une structure non uniforme où seule la surface est correctement recuite, laissant l'intérieur dur et contraint.

L'impact de la vitesse de refroidissement

L'erreur la plus courante est de refroidir le matériau trop rapidement. Cela piège les contraintes et crée une microstructure plus dure et plus fragile que souhaité. Le vrai recuit est fondamentalement un processus de refroidissement lent. Toute déviation de cela modifie entièrement la nature du traitement.

Faire le bon choix pour votre objectif

Les paramètres spécifiques du recuit doivent être adaptés à votre matériau et à votre objectif.

- Si votre objectif principal est de maximiser la douceur et la ductilité : Privilégiez une vitesse de refroidissement très lente, comme laisser le composant refroidir à l'intérieur du four pendant la nuit.

- Si votre objectif principal est de soulager les contraintes internes de fabrication : Concentrez-vous sur l'obtention d'une température de maintien uniforme et maintenez-la suffisamment longtemps pour que toute la pièce s'égalise.

- Si votre objectif principal est d'affiner la structure granulaire après un fort écrouissage : Portez une attention particulière à l'atteinte de la bonne température de recristallisation sans la dépasser, ce qui pourrait provoquer une croissance indésirable des grains.

En comprenant ces exigences fondamentales, vous pouvez contrôler précisément les propriétés d'un matériau pour répondre aux exigences de votre application spécifique.

Tableau récapitulatif :

| Étape | Exigence clé | Objectif |

|---|---|---|

| 1. Chauffage | Atteindre la température spécifique au matériau à une vitesse contrôlée. | Initier les changements microstructuraux ; éviter les chocs thermiques. |

| 2. Maintien en température | Maintenir à une température uniforme pendant une durée suffisante. | Assurer une transformation complète dans tout le matériau. |

| 3. Refroidissement | Refroidir à une vitesse très lente et contrôlée (par exemple, à l'intérieur du four). | Obtenir un état doux, ductile et sans contrainte. |

Obtenez des propriétés matérielles précises à chaque traitement thermique.

Le processus de recuit correct est fondamental pour la performance et la fiabilité de votre produit. KINTEK est spécialisé dans l'équipement de laboratoire et les consommables nécessaires au traitement thermique précis, des fours durables avec contrôle uniforme de la température aux accessoires essentiels.

Laissez notre expertise vous guider vers des résultats parfaits. Contactez notre équipe dès aujourd'hui pour discuter de vos besoins spécifiques en matière de recuit en laboratoire et de la manière dont nous pouvons soutenir votre succès.

Guide Visuel

Produits associés

- Four à atmosphère contrôlée 1700℃ Four à atmosphère inerte d'azote

- Four à atmosphère contrôlée de 1400℃ avec atmosphère d'azote et inerte

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

- Four à atmosphère contrôlée 1200℃ Four à atmosphère inerte d'azote

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

Les gens demandent aussi

- Comment un four à atmosphère contrôlée facilite-t-il le post-traitement des fibres de carbone plaquées de nickel ? Assurer une liaison maximale

- Le gaz azote peut-il être chauffé ? Exploitez la chaleur inerte pour la précision et la sécurité

- Comment créer une atmosphère inerte ? Maîtrisez les procédés sûrs et purs grâce à l'inertage

- Qu'est-ce qui fournit une atmosphère inerte ? Atteignez la sécurité et la pureté avec l'azote, l'argon ou le CO2

- Qu'est-ce qu'une atmosphère inerte ? Un guide pour prévenir l'oxydation et assurer la sécurité