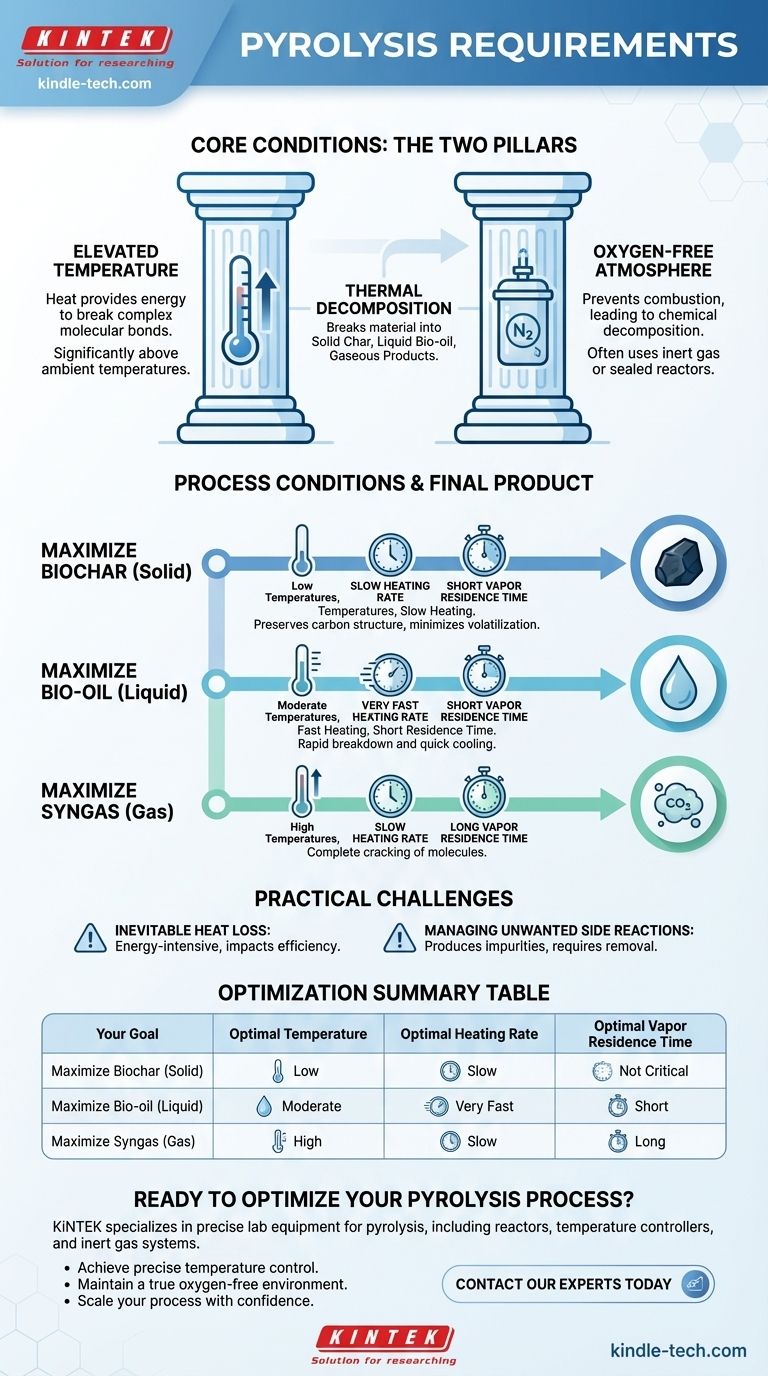

À la base, la pyrolyse nécessite deux conditions fondamentales. Le processus implique la décomposition thermique des matériaux à haute température, mais de manière critique, cela doit se produire dans un environnement pauvre en oxygène ou totalement exempt d'oxygène. Cette absence d'oxygène empêche la combustion et provoque plutôt la rupture des liaisons chimiques du matériau en un mélange de produits solides, liquides et gazeux.

Les exigences spécifiques en matière de température, de vitesse de chauffage et de temps de résidence des vapeurs ne sont pas universelles ; ce sont des variables stratégiques que vous devez ajuster pour contrôler si le produit final est principalement du charbon solide, de la bio-huile liquide ou un gaz combustible.

Les deux piliers fondamentaux de la pyrolyse

La pyrolyse est une décomposition chimique contrôlée, pas un simple processus de combustion. Pour y parvenir, deux conditions environnementales non négociables doivent être remplies.

Exigence 1 : Température élevée

La chaleur est le moteur de la pyrolyse. Elle fournit l'énergie nécessaire pour rompre les liaisons moléculaires complexes au sein de la matière première.

La plage de température requise est large et dépend fortement de la matière première et des produits souhaités, mais elle est toujours nettement supérieure aux températures ambiantes.

Exigence 2 : Une atmosphère exempte d'oxygène

C'est l'exigence déterminante qui distingue la pyrolyse de la combustion. En éliminant l'oxygène, vous empêchez le matériau de brûler et de libérer son énergie principalement sous forme de chaleur.

Au lieu de se combuster, le matériau se décompose en composants chimiques précieux. Ceci est généralement réalisé en utilisant un gaz inerte comme l'azote ou en concevant un réacteur scellé où l'oxygène entrant est éliminé.

Comment les conditions du processus dictent le produit final

Une fois que les deux exigences fondamentales sont satisfaites, vous pouvez manipuler plusieurs variables de processus pour orienter les réactions chimiques vers un résultat spécifique. L'équilibre entre ces variables détermine le rendement final en solides, liquides et gaz.

Optimisation pour le biochar (solide)

Pour maximiser le rendement en charbon solide, l'objectif est une décomposition lente et contrôlée qui préserve la structure carbonée.

Ceci est obtenu avec des températures basses et des vitesses de chauffage lentes. Ce processus doux minimise la volatilisation du matériau, laissant derrière lui un solide riche en carbone.

Optimisation pour la bio-huile (liquide)

Pour produire le rendement le plus élevé en produits liquides (bio-huile), le processus doit décomposer rapidement la matière première et refroidir immédiatement les vapeurs résultantes.

Ceci nécessite des températures modérées, mais avec des vitesses de chauffage très rapides et un temps de résidence des gaz court. Les vapeurs sont rapidement retirées de la zone chaude et condensées en liquide avant qu'elles ne se décomposent davantage en gaz.

Optimisation pour le gaz de synthèse (gaz)

Si l'objectif est de maximiser les produits gazeux, le processus doit être suffisamment intense pour décomposer non seulement la matière première d'origine, mais aussi les vapeurs liquides intermédiaires.

Ceci est mieux réalisé avec des températures élevées, des vitesses de chauffage lentes et un temps de résidence des gaz long. Cela permet le « craquage » complet des grosses molécules d'hydrocarbures en molécules de gaz plus petites et non condensables comme l'hydrogène et le méthane.

Comprendre les défis pratiques

Atteindre les conditions idéales en pratique implique des défis d'ingénierie importants et des compromis qui affectent l'efficacité et la pureté du produit.

Perte de chaleur inévitable

La pyrolyse est un processus énergivore. Le maintien de températures élevées dans un réacteur signifie que la perte de chaleur spécifique au processus est un facteur majeur dans l'efficacité énergétique globale. Toute énergie qui s'échappe dans l'environnement est gaspillée et augmente les coûts opérationnels.

Gestion des réactions secondaires indésirables

L'environnement chimique à l'intérieur d'un réacteur de pyrolyse est complexe. Les réactions secondaires sont courantes et peuvent produire des sous-produits indésirables, tels que des composés aromatiques complexes ou divers hydrocarbures.

Si l'objectif est un produit pur, comme l'hydrogène de qualité industrielle issu de la pyrolyse du méthane, ces impuretés doivent être prises en compte et éliminées, ce qui ajoute de la complexité et des coûts au processus.

Faire le bon choix pour votre objectif

Les exigences optimales pour votre processus de pyrolyse dépendent entièrement du produit que vous valorisez le plus.

- Si votre objectif principal est de maximiser le biochar solide : Utilisez des températures basses et des vitesses de chauffage lentes pour favoriser une conversion contrôlée à l'état solide.

- Si votre objectif principal est de produire de la bio-huile liquide : Employez des températures modérées avec des vitesses de chauffage rapides et assurez-vous que les vapeurs sont retirées et condensées rapidement.

- Si votre objectif principal est de générer un gaz combustible : Appliquez des températures élevées et laissez aux vapeurs un long temps de résidence dans la zone chaude pour assurer leur décomposition complète.

En fin de compte, maîtriser la pyrolyse consiste à contrôler précisément ses conditions de base pour dicter le résultat de la transformation chimique.

Tableau récapitulatif :

| Votre objectif | Température optimale | Vitesse de chauffage optimale | Temps de résidence des vapeurs optimal |

|---|---|---|---|

| Maximiser le biochar (solide) | Basse | Lente | Non critique |

| Maximiser la bio-huile (liquide) | Modérée | Très rapide | Court |

| Maximiser le gaz de synthèse (gaz) | Élevée | Lente | Long |

Prêt à construire ou à optimiser votre processus de pyrolyse ?

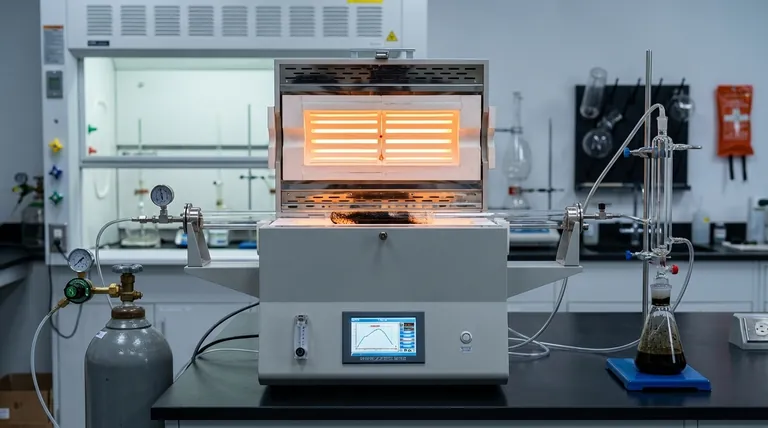

Chez KINTEK, nous sommes spécialisés dans l'équipement de laboratoire de précision et les consommables nécessaires pour maîtriser la pyrolyse. Que vous recherchiez la conversion de matières premières, l'optimisation du rendement en bio-huile ou la mise à l'échelle de la production de gaz de synthèse, nos réacteurs, contrôleurs de température et systèmes de gaz inertes sont conçus pour la précision et la fiabilité.

Nous fournissons les outils pour vous aider à :

- Atteindre un contrôle précis de la température pour des résultats constants.

- Maintenir un environnement véritablement exempt d'oxygène pour prévenir la combustion.

- Mettre votre processus à l'échelle de la R&D à l'usine pilote en toute confiance.

Discutons des exigences de votre projet. Contactez nos experts dès aujourd'hui pour trouver la bonne solution pour les besoins de votre laboratoire.

Guide Visuel

Produits associés

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four rotatif continu scellé sous vide Four rotatif

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four de laboratoire tubulaire vertical

- Four à moufle haute température pour déliantage et pré-frittage en laboratoire

Les gens demandent aussi

- À quoi sert un four tubulaire ? Chauffage de précision pour la synthèse et l'analyse de matériaux

- Comment nettoyer un four tubulaire ? Un guide étape par étape pour un entretien sûr et efficace

- Comment un four sous vide à tube de quartz contribue-t-il au processus de cristallisation des électrolytes Li-argyrodite dopés au Ag ?

- Comment un four tubulaire à haute température facilite-t-il la transformation de phase des produits d'alumine ? Maîtrise du contrôle thermique

- Pourquoi un four à tube de quartz est-il utilisé dans l'oxydation thermique des revêtements de MnCr2O4 ? Débloquez une oxydation sélective précise