Essentiellement, assurer la sécurité dans le traitement thermique exige une approche systématique de la gestion de trois catégories de risques distinctes. Celles-ci incluent les dangers thermiques sévères dus aux températures élevées, les dangers atmosphériques dus aux gaz utilisés pour contrôler le processus, et les dangers mécaniques ou électriques liés à l'équipement lui-même. Un plan de sécurité complet doit aborder ces trois domaines pour prévenir les blessures et les défaillances opérationnelles.

L'information la plus critique pour la sécurité du traitement thermique est que les risques les plus dangereux — tels que l'exposition à des gaz toxiques ou l'asphyxie par des gaz inertes — sont souvent invisibles. Un programme de sécurité réussi privilégie les contrôles techniques pour gérer ces dangers atmosphériques, plutôt que de se fier uniquement aux équipements de protection individuelle pour la prévention des brûlures.

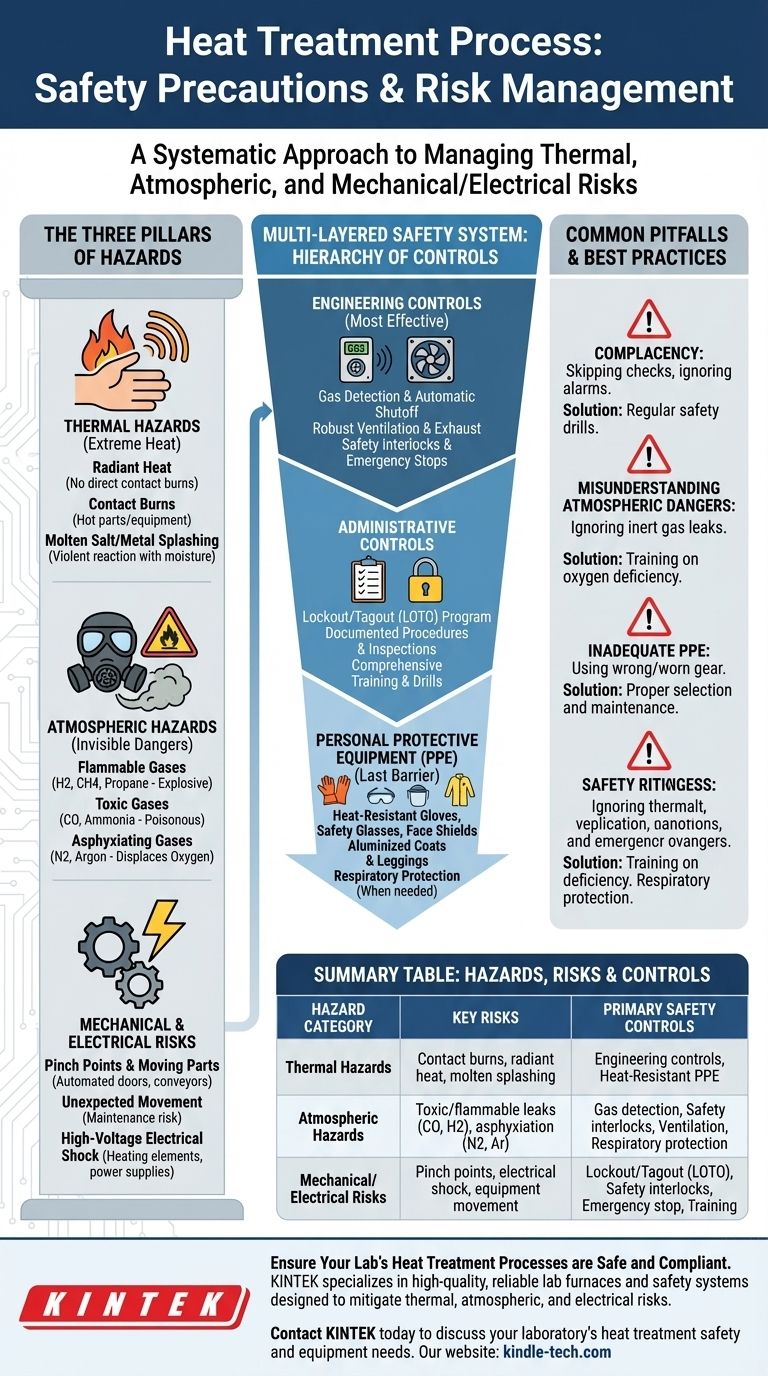

Les trois piliers des dangers du traitement thermique

Comprendre l'éventail complet des risques est la première étape pour les atténuer. Les dangers dans un environnement de traitement thermique ne se limitent pas à la température élevée du four.

Dangers thermiques : au-delà de la brûlure évidente

Le risque le plus évident est la chaleur extrême. Cela se manifeste de plusieurs manières, notamment la chaleur radiante des parois du four, qui peut provoquer de graves brûlures sans contact direct, et les brûlures de contact dues à la manipulation de pièces chaudes ou au contact avec l'équipement.

Les processus spécialisés impliquant des bains de sels fondus ou de métaux introduisent le risque supplémentaire de projections violentes et de brûlures profondes et sévères si de l'humidité est introduite.

Dangers atmosphériques : les dangers invisibles

De nombreux processus de traitement thermique se déroulent dans une atmosphère contrôlée, ce qui introduit des dangers importants, souvent négligés.

- Gaz inflammables : Les processus comme la cémentation utilisent des atmosphères riches en hydrogène, méthane ou propane. Les fuites peuvent créer un environnement explosif, nécessitant une détection de gaz et une ventilation rigoureuses.

- Gaz toxiques : Les atmosphères peuvent contenir du monoxyde de carbone (CO), un sous-produit de la combustion, ou de l'ammoniac, utilisé en nitruration. Les deux sont hautement toxiques même à faibles concentrations et nécessitent une surveillance continue.

- Gaz asphyxiants : Les gaz inertes comme l'azote et l'argon sont utilisés pour déplacer l'oxygène et prévenir l'oxydation. Bien que non toxiques, ils peuvent déplacer l'air respirable dans des espaces clos, entraînant une asphyxie rapide avec peu ou pas d'avertissement.

Risques mécaniques et électriques

Les fours sont des machines industrielles complexes. Les dangers incluent les points de pincement des portes et convoyeurs automatisés, les mouvements inattendus pendant la maintenance, et le risque de choc électrique à haute tension provenant des éléments chauffants et des alimentations électriques.

Mise en œuvre d'un système de sécurité multicouche

Une sécurité efficace n'est pas une action unique mais une série de défenses superposées, souvent décrites comme la "Hiérarchie des contrôles".

Contrôles techniques : la première ligne de défense

Ce sont des solutions de conception qui éliminent le danger à sa source et constituent la forme de protection la plus efficace.

Les exemples clés incluent les systèmes de détection de gaz interverrouillés avec des vannes d'arrêt automatiques, des systèmes de ventilation et d'extraction robustes pour gérer les dangers atmosphériques, et des verrouillages de sécurité qui empêchent les portes du four de s'ouvrir dans des conditions dangereuses. Les boutons d'arrêt d'urgence doivent être clairement marqués et accessibles.

Contrôles administratifs : procédures et formation

Ce sont les procédures et les politiques qui dictent la manière dont le travail est effectué en toute sécurité. Elles nécessitent une participation active de chaque membre de l'équipe.

Le contrôle administratif le plus critique est un programme robuste de consignation/déconsignation (LOTO) pour s'assurer que l'équipement est hors tension avant toute maintenance. D'autres contrôles essentiels incluent des procédures de travail sécuritaires documentées, des inspections régulières de l'équipement et une formation complète sur les opérations normales, les arrêts d'urgence et la reconnaissance des dangers.

Équipement de protection individuelle (EPI) : la dernière barrière

Les EPI sont essentiels mais doivent être considérés comme la dernière ligne de défense après la mise en œuvre des contrôles techniques et administratifs.

Les EPI standard comprennent des gants résistants à la chaleur, des lunettes de sécurité ou des écrans faciaux et des chaussures durables. Pour les tâches présentant un risque élevé de chaleur radiante ou d'éclaboussures, des manteaux et jambières aluminisés spécialisés sont requis. Dans les situations où les dangers atmosphériques ne peuvent pas être entièrement éliminés par des moyens techniques, une protection respiratoire peut être nécessaire.

Comprendre les pièges courants

Même avec des systèmes en place, certaines négligences peuvent compromettre un programme de sécurité.

Le risque de complaisance

La nature routinière des opérations de traitement thermique peut entraîner la complaisance. Les opérateurs peuvent s'habituer aux alarmes ou sauter les vérifications de sécurité avant utilisation, créant ainsi une fenêtre pour les accidents. Des exercices de sécurité réguliers et des formations sur des scénarios "que se passerait-il si" peuvent aider à combattre cela.

Mauvaise compréhension des dangers atmosphériques

Les risques les plus mortels sont souvent mal compris. Une erreur courante et fatale est de traiter une fuite de gaz inerte d'azote ou d'argon avec moins d'urgence qu'une fuite de gaz inflammable. Les travailleurs peuvent ne pas réaliser qu'une atmosphère déficiente en oxygène ne fournit aucun avertissement sensoriel (comme une odeur ou une irritation) avant de provoquer une perte de conscience.

Sélection et maintenance inadéquates des EPI

L'utilisation du mauvais type de gant ou d'un équipement usé donne un faux sentiment de sécurité. Un gant en cuir évalué pour 200°C n'offre aucune protection lors de la manipulation d'une pièce à 650°C. Les EPI doivent être sélectionnés pour la tâche et la température spécifiques, inspectés régulièrement et remplacés lorsqu'ils sont endommagés.

Élaborer un programme de sécurité robuste

Pour appliquer ces principes efficacement, alignez vos priorités de sécurité sur vos objectifs opérationnels spécifiques.

- Si votre objectif principal est la sécurité des opérateurs : Priorisez une formation complète sur les dangers atmosphériques et effectuez des exercices fréquents pour les scénarios d'urgence tels que les fuites de gaz ou les pannes de courant.

- Si votre objectif principal est la conformité des installations : Mettez en œuvre et documentez un calendrier d'inspection rigoureux pour tous les contrôles techniques, en particulier les détecteurs de gaz, les ventilateurs et les verrouillages de sécurité.

- Si votre objectif principal est de prévenir les temps d'arrêt : Intégrez les procédures de consignation/déconsignation de manière transparente dans tous les flux de travail de maintenance afin de prévenir les accidents catastrophiques qui entraînent les pertes opérationnelles et financières les plus importantes.

En fin de compte, la sécurité dans le traitement thermique est un processus actif et continu d'identification et de contrôle des risques, et non une liste de contrôle statique.

Tableau récapitulatif :

| Catégorie de danger | Risques clés | Principaux contrôles de sécurité |

|---|---|---|

| Dangers thermiques | Brûlures de contact, chaleur radiante, projections de sel fondu | Contrôles techniques (ventilation), EPI résistants à la chaleur (gants, écrans faciaux) |

| Dangers atmosphériques | Fuites de gaz toxiques/inflammables (CO, H2), asphyxie (N2, Ar) | Systèmes de détection de gaz, Verrouillages de sécurité, Ventilation, Protection respiratoire |

| Risques mécaniques/électriques | Points de pincement, choc électrique, mouvement de l'équipement | Consignation/déconsignation (LOTO), Verrouillages de sécurité, Boutons d'arrêt d'urgence, Formation |

Assurez la sécurité et la conformité des processus de traitement thermique de votre laboratoire. Le bon équipement est fondamental pour un programme de sécurité robuste. KINTEK est spécialisé dans les fours de laboratoire et les systèmes de sécurité fiables et de haute qualité, conçus pour atténuer les risques thermiques, atmosphériques et électriques. Nos experts peuvent vous aider à sélectionner l'équipement approprié et à comprendre les caractéristiques de sécurité critiques nécessaires à vos applications spécifiques.

Contactez KINTALK dès aujourd'hui pour discuter des besoins de sécurité et d'équipement de traitement thermique de votre laboratoire. Laissez-nous vous aider à protéger votre équipe et vos opérations.

Guide Visuel

Produits associés

- Four de traitement thermique sous vide au molybdène

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four de frittage et de brasage sous vide pour traitement thermique

- Four à moufle de laboratoire à moufle à levage par le bas

Les gens demandent aussi

- Quels sont les différents types de méthodes de brasage ? Trouvez la bonne technique de chauffage pour votre projet

- À quelle température le molybdène s'évapore-t-il ? Comprendre ses limites à haute température

- Quel est le processus d'un four sous vide ? Atteignez la pureté et la précision dans le traitement à haute température

- Quels sont les métaux les plus couramment utilisés dans la zone chaude d'un four à vide ? Découvrez la clé du traitement de haute pureté

- Est-il vrai ou faux que la chaleur ne peut pas se propager dans le vide ? Découvrez comment la chaleur traverse le vide de l'espace