À la base, le frittage par plasma étincelle (SPS) est un processus en trois étapes impliquant une décharge de plasma initiale, un chauffage Joule subséquent et une déformation plastique finale. Cette méthode utilise un courant électrique pulsé et une pression mécanique pour transformer une poudre en une masse solide et dense avec une extrême rapidité et un contrôle précis, se distinguant fondamentalement du chauffage plus lent basé sur les fours conventionnels.

L'idée critique est que le SPS ne concerne pas seulement le chauffage. Il exploite l'énergie électrique de deux manières : premièrement, pour générer un plasma localisé qui nettoie et active les surfaces des particules, et deuxièmement, pour produire une chaleur interne rapide et uniforme qui, combinée à la pression, permet une densification complète à des températures plus basses et en une fraction du temps requis par les méthodes traditionnelles.

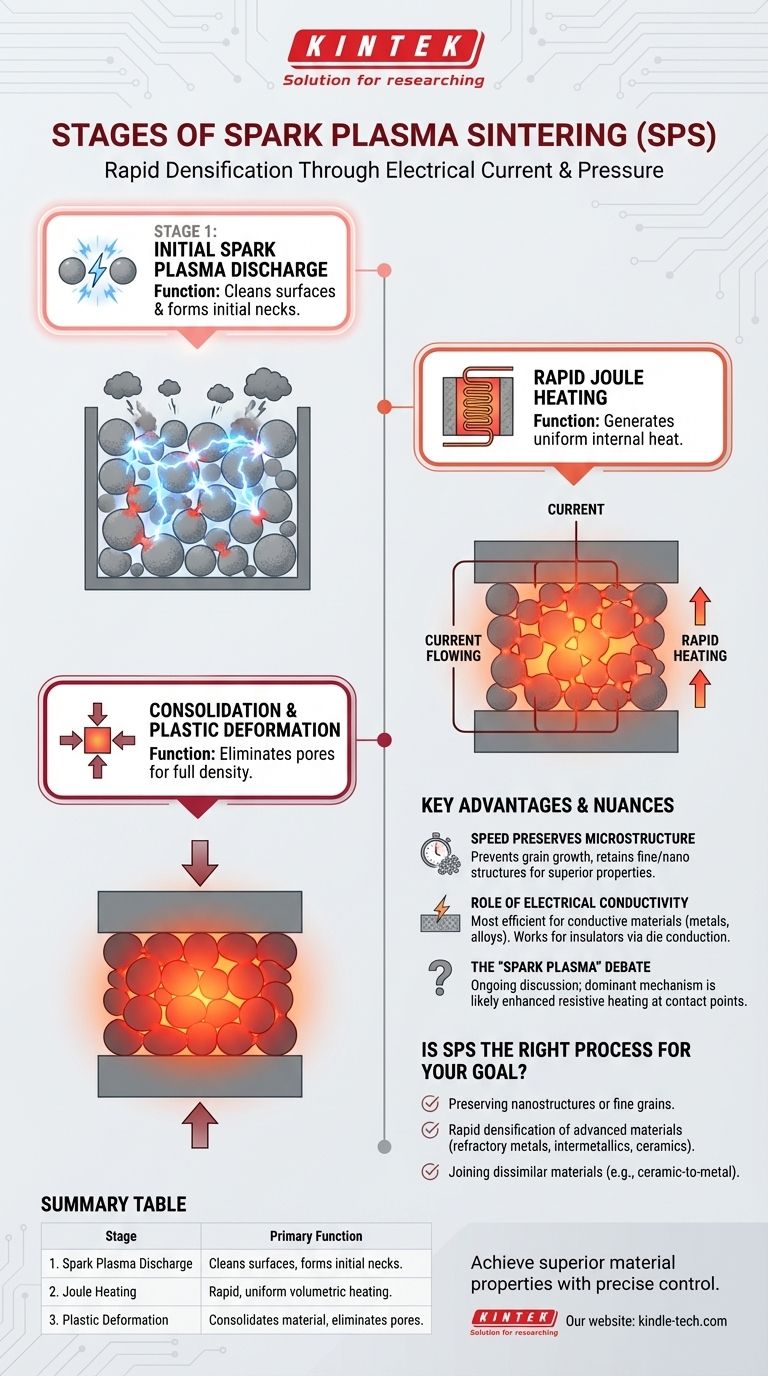

Le mécanisme du SPS : une analyse étape par étape

Le frittage conventionnel repose sur une chaleur externe qui pénètre lentement dans un matériau sur de nombreuses heures. Le frittage par plasma étincelle, également connu sous le nom de technique de frittage assisté par champ (FAST), redéfinit ce processus en utilisant l'électricité pour agir directement sur le matériau au niveau des particules.

Étape 1 : Décharge de plasma étincelle initiale

Au début du processus, les particules de poudre ne sont que légèrement en contact. Lorsqu'un courant électrique élevé est appliqué, il ne peut pas circuler de manière fluide.

Au lieu de cela, des décharges électriques — ou étincelles — sautent à travers les minuscules espaces entre les particules individuelles. Cela crée des poches momentanées et localisées de plasma avec des températures atteignant des milliers de degrés Celsius.

Cette chaleur intense et localisée sert un objectif critique : elle vaporise et nettoie les impuretés de surface (comme les oxydes) qui inhiberaient autrement la liaison. Les surfaces maintenant purifiées commencent à fondre et à fusionner, formant de petites connexions appelées « cols » entre les particules.

Étape 2 : Chauffage Joule rapide

Une fois que ces cols initiaux se sont formés, le compact de poudre dispose d'un chemin continu pour que l'électricité circule. Le processus passe alors de l'étincelage à un état de chauffage volumétrique.

La résistance électrique du compact de poudre et de la matrice en graphite génère une chaleur intense et uniforme dans tout le matériau. Ce phénomène, connu sous le nom de chauffage Joule, est ce qui permet les vitesses de chauffage incroyablement rapides (des centaines de degrés °C par minute) caractéristiques du SPS.

Étape 3 : Consolidation et déformation plastique

Dans cette étape finale, la combinaison de la température élevée et de la pression mécanique appliquée extérieurement force le matériau à se consolider.

La chaleur rend le matériau mou et malléable. La pression comprime alors les particules, les obligeant à se déformer plastiquement et à glisser les unes par rapport aux autres. Cette action élimine les vides ou les pores restants entre elles.

Le résultat est un composant solide et très dense obtenu en quelques minutes, plutôt que les nombreuses heures, voire jours, requis pour le frittage conventionnel.

Comprendre les avantages clés et les compromis

Le mécanisme unique du SPS offre des avantages distincts par rapport aux autres méthodes, mais il est important de comprendre le contexte dans lequel il fonctionne le mieux.

Avantage : la vitesse préserve la microstructure

Le principal avantage du SPS est sa rapidité. En maintenant la température de frittage plus basse et la durée plus courte, le SPS empêche efficacement la croissance des grains.

Dans les processus conventionnels à haute température, les petits grains ont tendance à fusionner et à grossir, ce qui peut dégrader les propriétés mécaniques du matériau. Le SPS permet la consolidation des nanopoudres tout en préservant leur structure à grains fins, voire nanocristalline, ce qui se traduit par une résistance et une dureté supérieures.

Considération : le rôle de la conductivité électrique

Le SPS est plus efficace lorsque le courant électrique peut traverser directement la poudre en cours de frittage. Cela rend le processus exceptionnellement efficace pour les matériaux conducteurs tels que les métaux, les alliages et de nombreuses céramiques (par exemple, les carbures, les nitrures).

Pour les céramiques isolantes électriques, le processus fonctionne toujours, mais le chauffage est moins direct. Le courant chauffe la matrice en graphite conductrice, qui chauffe ensuite l'échantillon par conduction. Bien que toujours plus rapide qu'un four conventionnel, il n'exploite pas pleinement l'avantage du chauffage Joule interne.

Nuance : Le débat sur le « plasma étincelle »

Il est important de noter que le terme « plasma étincelle » fait l'objet de discussions scientifiques continues. Bien que le modèle de décharge initiale soit largement utilisé pour l'explication, certains chercheurs soutiennent qu'un plasma soutenu n'est pas présent tout au long du processus.

Ils soutiennent que le mécanisme dominant est un chauffage résistif amélioré aux points de contact entre les particules. Indépendamment de la physique précise, le résultat reste le même : une technique de frittage rapide et très efficace, pilotée par le courant électrique.

Le SPS est-il le bon processus pour votre objectif ?

Le SPS est un outil puissant et polyvalent, mais son application dépend de l'objectif. Utilisez ces directives pour déterminer s'il correspond à votre objectif.

- Si votre objectif principal est de préserver les nanostructures ou les grains fins : Le SPS est le choix idéal, car sa basse température de processus et sa courte durée empêchent le grossissement des grains observé dans les méthodes conventionnelles.

- Si votre objectif principal est la densification rapide de matériaux avancés : Le SPS excelle dans la consolidation de matériaux difficiles à fritter tels que les métaux réfractaires, les intermétalliques et les céramiques haute performance qui réagissent mal aux techniques traditionnelles.

- Si votre objectif principal est de joindre des matériaux dissemblables : Le contrôle précis et le chauffage localisé du SPS en font une méthode exceptionnellement efficace pour souder des matériaux aux propriétés différentes, tels que les joints céramique-métal.

En fin de compte, le frittage par plasma étincelle vous permet de créer des matériaux avancés qui sont tout simplement impossibles à obtenir par des méthodes de chauffage conventionnelles plus lentes.

Tableau récapitulatif :

| Étape | Processus clé | Fonction principale |

|---|---|---|

| 1. Décharge de plasma étincelle | Des étincelles à courant élevé créent un plasma entre les particules. | Nettoie les surfaces et forme des cols initiaux entre les particules. |

| 2. Chauffage Joule | La résistance électrique génère une chaleur interne rapide et uniforme. | Chauffe l'ensemble du compact de poudre de manière volumétrique à grande vitesse. |

| 3. Déformation plastique | La pression appliquée consolide le matériau chauffé et malléable. | Élimine les pores pour atteindre une densité complète et une masse solide. |

Prêt à obtenir des propriétés matérielles supérieures avec un contrôle précis ?

Le frittage par plasma étincelle de KINTEK vous permet de densifier des matériaux avancés — des métaux et alliages aux céramiques haute performance — tout en préservant les microstructures fines et les grains nanocristallins. Nos systèmes SPS sont conçus pour les chercheurs et les fabricants qui ont besoin d'une consolidation rapide à basse température sans croissance des grains.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos équipements de laboratoire peuvent accélérer votre développement de matériaux. Prenez contact via notre formulaire de contact pour en savoir plus.

Guide Visuel

Produits associés

- Four de frittage par plasma à étincelles Four SPS

- Four de Traitement Thermique Sous Vide et de Frittage avec Pression d'Air de 9 MPa

- Petit four de frittage de fil de tungstène sous vide et de traitement thermique

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

Les gens demandent aussi

- Quelles sont les applications du frittage par plasma étincelle ? Fabriquer des matériaux haute performance avec précision

- Qu'est-ce que le processus de frittage plasma par étincelles ? Accès rapide aux matériaux denses à grains fins

- Qu'est-ce que la méthode de frittage par plasma ? Débloquez la fabrication rapide de matériaux à haute densité

- Quelle est la différence entre le frittage par plasma étincelle et le frittage éclair ? Un guide des méthodes de frittage avancées

- Quel est le mécanisme du SPS ? Déverrouiller la densification rapide à basse température