À la base, le dépôt chimique en phase vapeur (CVD) est un processus en plusieurs étapes visant à créer une couche mince solide de haute qualité sur un substrat à partir de réactifs gazeux. La séquence essentielle implique le transport des gaz réactifs vers le substrat, où ils s'adsorbent à la surface, subissent une réaction chimique pour former le film, et enfin, les sous-produits gazeux de cette réaction sont éliminés. Cet assemblage contrôlé, de bas en haut, permet la création de revêtements exceptionnellement purs et denses.

Le principe fondamental du CVD est une réaction chimique contrôlée sur une surface chauffée. Les gaz précurseurs sont introduits dans une chambre, où ils se décomposent et réagissent sur un substrat pour construire un film solide atome par atome, ce qui en fait un outil puissant pour la fabrication de matériaux avancés.

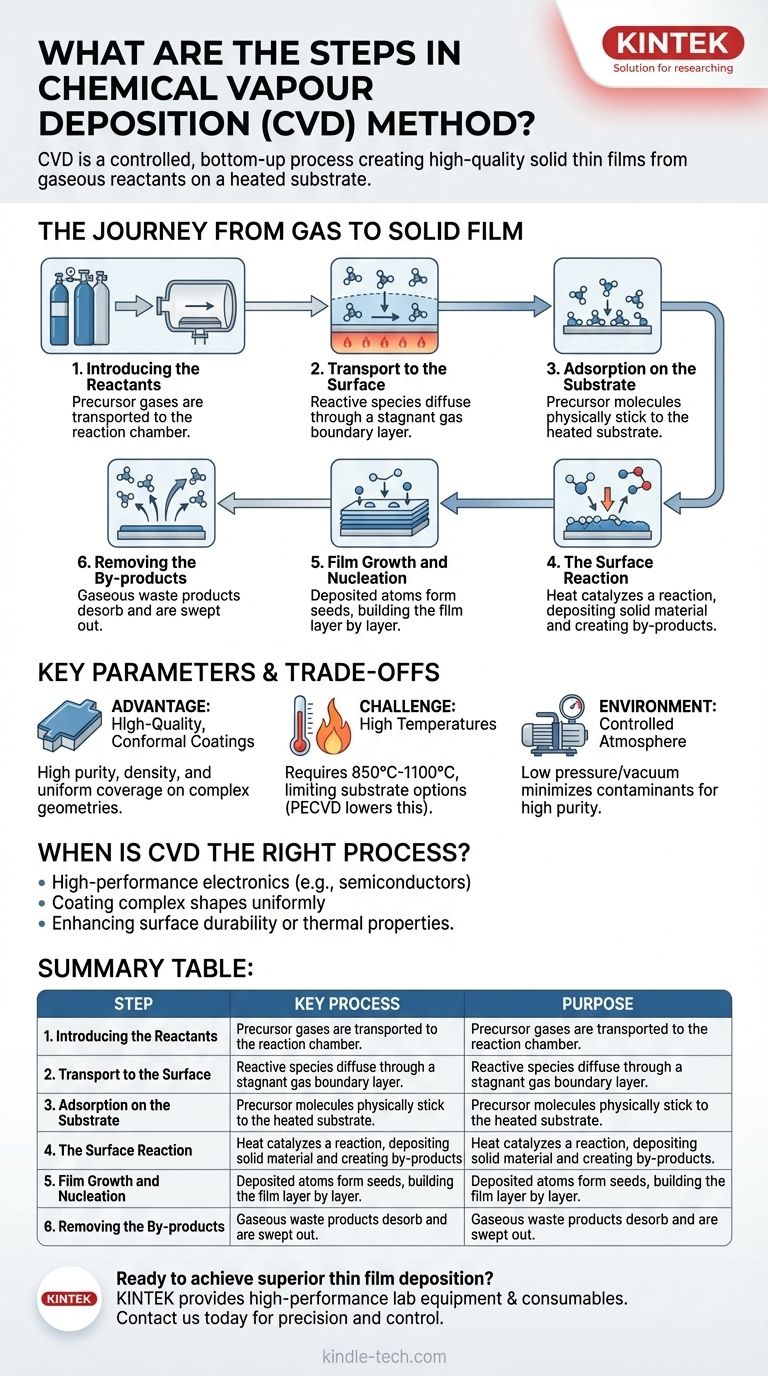

Le voyage du gaz au film solide

Comprendre le CVD nécessite de suivre le chemin des molécules précurseurs lorsqu'elles se transforment d'un gaz en une couche solide précise. L'ensemble du processus se déroule dans des conditions de température et de basse pression soigneusement contrôlées, souvent sous vide, pour garantir la pureté et prévenir les réactions indésirables.

Étape 1 : Introduction des réactifs

Le processus commence par l'introduction d'un ou plusieurs gaz précurseurs volatils dans la chambre de réaction. Ces gaz contiennent les éléments qui formeront finalement le film final. Ils sont transportés vers le substrat par convection et diffusion.

Étape 2 : Transport vers la surface

Lorsque les gaz approchent du substrat chauffé, une fine couche de gaz stagnante, appelée couche limite, se forme juste au-dessus de la surface. Les espèces réactives doivent diffuser à travers cette couche pour atteindre le substrat, une étape qui peut influencer l'uniformité et la vitesse de croissance du film.

Étape 3 : Adsorption sur le substrat

Une fois que les molécules de gaz précurseur atteignent le substrat, elles adhèrent physiquement à la surface dans un processus appelé adsorption. C'est une condition préalable essentielle à la réaction chimique ; les molécules doivent être maintenues temporairement à la surface pour réagir.

Étape 4 : La réaction de surface

C'est l'étape centrale du CVD. L'énergie fournie par le substrat chauffé catalyse une réaction chimique hétérogène entre les molécules adsorbées. Cette réaction décompose les précurseurs, déposant le matériau solide souhaité et créant des sous-produits volatils.

Étape 5 : Croissance du film et nucléation

Les atomes déposés servent de sites de nucléation, ou de germes, pour une croissance ultérieure. Les autres atomes diffusant à la surface trouvent ces sites et s'y lient, construisant progressivement le film couche par couche pour former un revêtement continu, cristallin ou amorphe.

Étape 6 : Élimination des sous-produits

La réaction chimique crée des produits de déchets gazeux qui ne sont plus nécessaires. Ces sous-produits se désorbent (se détachent) de la surface du substrat, diffusent à nouveau à travers la couche limite, puis sont évacués de la chambre de réaction par le flux de gaz.

Comprendre les paramètres clés et les compromis

Bien que puissant, le CVD n'est pas une solution universelle. Son efficacité est régie par un équilibre entre ses avantages uniques et ses limites inhérentes, ce qui dicte où il est le mieux appliqué.

L'avantage : revêtements conformes de haute qualité

Le CVD est réputé pour produire des films de haute pureté et densité. Parce qu'il construit le film atome par atome, il offre un contrôle exceptionnel sur la composition chimique, la structure cristalline et l'épaisseur du matériau. Un avantage clé est sa capacité à créer des revêtements conformes qui couvrent uniformément des formes complexes et tridimensionnelles.

Le défi : températures élevées

La principale limite du CVD traditionnel est la température de réaction élevée, souvent comprise entre 850°C et 1100°C. De nombreux matériaux de substrat ne peuvent pas supporter cette chaleur sans fondre ou se dégrader. Cependant, les variations modernes comme le CVD assisté par plasma (PECVD) peuvent réduire considérablement cette exigence de température.

L'environnement : la nécessité d'une atmosphère contrôlée

Le processus doit se dérouler sous basse pression atmosphérique ou vide pour minimiser les contaminants et les gaz de fond. Cela garantit que seules les réactions prévues ont lieu, conduisant à la haute pureté du film final. Cette exigence ajoute à la complexité et au coût de l'équipement.

Quand le CVD est-il le bon processus ?

Le choix du CVD dépend entièrement des propriétés requises du film final. Le processus excelle là où la qualité et la précision sont plus importantes que le coût ou la température de traitement.

- Si votre objectif principal est l'électronique ou les capteurs haute performance : Le CVD est la méthode de choix pour créer du graphène de haute qualité, à faible défaut, et d'autres couches semi-conductrices avancées.

- Si votre objectif principal est de revêtir uniformément des formes complexes : La capacité "enveloppante" du CVD le rend idéal pour les composants aux géométries complexes que d'autres méthodes à ligne de visée ne peuvent pas couvrir.

- Si votre objectif principal est d'améliorer la durabilité de surface ou les propriétés thermiques : Le CVD est utilisé pour appliquer des revêtements extrêmement durs et résistants, tels que des céramiques ou des alliages, afin d'améliorer les performances des matériaux sous-jacents.

En fin de compte, le dépôt chimique en phase vapeur est une technologie fondamentale pour construire des matériaux avancés à partir du niveau moléculaire.

Tableau récapitulatif :

| Étape | Processus clé | Objectif |

|---|---|---|

| 1 | Introduction des réactifs | Livrer les gaz précurseurs à la chambre de réaction. |

| 2 | Transport vers la surface | Les gaz diffusent à travers une couche limite pour atteindre le substrat. |

| 3 | Adsorption | Les molécules précurseurs adhèrent physiquement à la surface du substrat. |

| 4 | Réaction de surface | La chaleur catalyse une réaction, déposant le matériau de film solide. |

| 5 | Croissance et nucléation du film | Les atomes déposés construisent le film couche par couche. |

| 6 | Élimination des sous-produits | Les déchets gazeux se désorbent et sont balayés hors de la chambre. |

Prêt à obtenir un dépôt de couche mince supérieur dans votre laboratoire ?

KINTEK se spécialise dans la fourniture d'équipements de laboratoire et de consommables haute performance pour les processus avancés tels que le dépôt chimique en phase vapeur. Que vous développiez des composants électroniques haute performance, que vous revêtiez des composants complexes ou que vous amélioriez la durabilité des matériaux, nos solutions sont conçues pour offrir la précision, la pureté et le contrôle que votre recherche exige.

Contactez-nous dès aujourd'hui pour discuter de la manière dont notre expertise peut soutenir vos besoins spécifiques en laboratoire et vous aider à construire des matériaux avancés à partir du niveau moléculaire.

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Système de réacteur de dépôt chimique en phase vapeur par plasma micro-ondes MPCVD pour laboratoire et croissance de diamants

Les gens demandent aussi

- Qu'est-ce que le dépôt chimique en phase vapeur assisté par plasma (PECVD) ? Débloquez des films minces de haute qualité à basse température

- Qu'est-ce que le dépôt de silicium PECVD ? Obtenez des films minces de haute qualité à basse température

- Qu'entend-on par dépôt en phase vapeur ? Un guide de la technologie de revêtement au niveau atomique

- Quelle est la différence entre le CVD et le PECVD ? Choisissez la bonne méthode de dépôt de couches minces

- Qu'est-ce que le dépôt chimique en phase vapeur assisté par plasma ? Obtenez des films minces de haute qualité à basse température