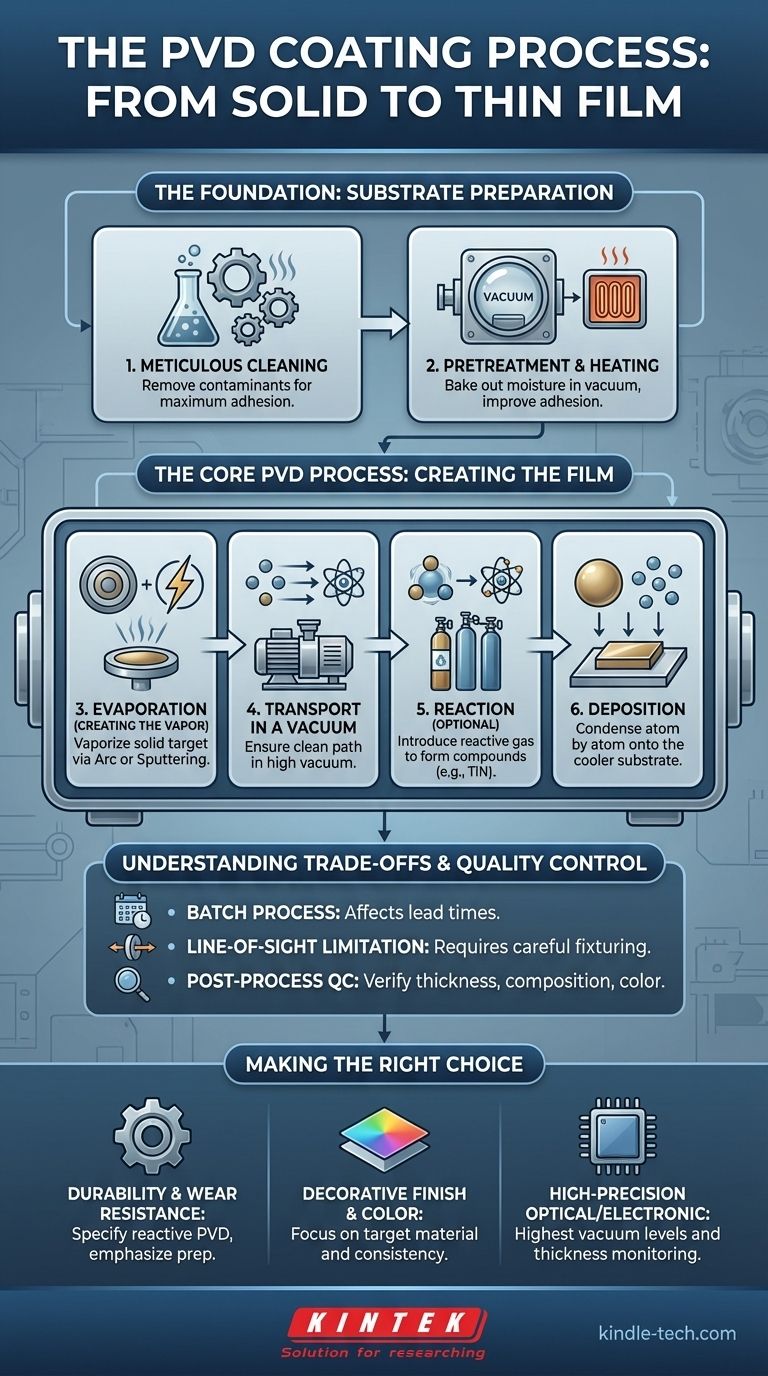

Au fond, le processus de dépôt physique en phase vapeur (PVD) est une technique sophistiquée de revêtement sous vide qui transforme un matériau solide en vapeur, laquelle se condense ensuite sur un objet cible sous forme d'un film mince et haute performance. Le processus peut être conceptuellement décomposé en trois phases principales : transformer un solide en gaz (évaporation), transporter ce gaz vers la pièce (transport) et condenser le gaz pour reformer un solide sur la surface de la pièce (dépôt).

Le PVD n'est pas un processus unique, mais une famille de méthodes de revêtement au niveau atomique. La clé pour le comprendre est de le considérer comme une séquence hautement contrôlée : préparation d'une surface vierge, vaporisation d'un matériau source sous vide, puis dépôt précis de cette vapeur atome par atome sur la pièce.

Le Fondement : Préparation du Substrat

Avant que tout revêtement puisse commencer, la pièce à revêtir — connue sous le nom de substrat — doit être préparée de manière impeccable. Cette étape est non négociable et est souvent le facteur le plus critique pour la qualité finale du revêtement.

Étape 1 : Nettoyage Méticuleux

Le substrat est soumis à un processus de nettoyage rigoureux pour éliminer tous les contaminants. Cela inclut les huiles, la graisse, la poussière ou les oxydes issus de la fabrication et de la manipulation.

Tout résidu laissé sur la surface empêchera le revêtement d'adhérer correctement, entraînant des défauts, de mauvaises performances et un éventuel écaillage. Imaginez essayer d'appliquer un autocollant sur une surface poussiéreuse et huileuse : il n'adhérera tout simplement pas bien.

Étape 2 : Prétraitement et Chauffage

Après le nettoyage, les pièces sont chargées dans la chambre à vide. L'atmosphère de la chambre est ensuite évacuée pour créer un vide poussé.

Les pièces sont souvent chauffées à une température de processus spécifique. Ce chauffage aide à éliminer toute trace d'humidité ou de contaminants volatils restants et améliore l'adhérence et la structure du revêtement final.

Le Processus PVD Central : Création du Film

C'est là que la transformation se produit. À l'intérieur de la chambre à vide poussé, une séquence de processus physiques est initiée pour construire le revêtement couche par couche, ou plus précisément, atome par atome.

Étape 3 : Évaporation (Création de la Vapeur)

Le matériau source solide, connu sous le nom de cible, doit être converti en vapeur. Ceci est généralement réalisé par l'une des deux méthodes principales suivantes :

- Évaporation Thermique / Évaporation par Arc : Le matériau cible est chauffé à l'aide d'un arc électrique ou d'un élément chauffant résistif jusqu'à ce qu'il bout et se vaporise.

- Pulvérisation Cathodique (Sputtering) : La chambre est réalimentée avec une petite quantité de gaz inerte (comme l'Argon). Un plasma puissant est créé, et les ions de gaz sont accélérés vers la cible, délogeant physiquement les atomes, un peu comme un sablage déloge des particules.

Étape 4 : Transport sous Vide

Les atomes vaporisés voyagent de la cible vers le substrat. L'environnement de vide poussé est crucial ici.

Sans vide, les atomes vaporisés entreraient en collision avec les molécules d'air, perdant de l'énergie et réagissant avec l'oxygène et l'azote de manière imprévisible. Le vide assure un chemin propre et direct.

Étape 5 : Réaction (Optionnel)

Pour de nombreux revêtements avancés (comme les nitrures ou les carbures), un gaz réactif tel que l'azote ou le méthane est introduit dans la chambre à un débit précisément contrôlé.

Les atomes métalliques vaporisés réagissent avec ce gaz en vol ou à la surface du substrat pour former un nouveau composé. C'est ainsi que des matériaux comme le Nitrure de Titane (TiN), connu pour sa couleur or et sa dureté, sont créés.

Étape 6 : Dépôt

Lorsque les atomes vaporisés (ou les molécules nouvellement formées) arrivent sur le substrat plus froid, ils se condensent et forment un film mince, dense et hautement adhérent.

Comme cela se produit atome par atome, le revêtement peut reproduire la texture de surface du substrat avec une fidélité extrême, d'un poli miroir à une finition mate. L'épaisseur est soigneusement surveillée en temps réel pour garantir qu'elle respecte les spécifications.

Comprendre les Compromis et le Contrôle Qualité

Bien que le PVD offre des résultats exceptionnels, c'est un processus industriel complexe avec des contraintes spécifiques. Les comprendre est essentiel pour l'utiliser efficacement.

Nature du Processus par Lots

Le PVD est un processus par lots, et non continu. Les pièces doivent être chargées, la chambre scellée, le vide créé, le processus exécuté, puis la chambre refroidie et dépressurisée. Ce cycle peut prendre plusieurs heures, ce qui influence les délais et les coûts.

Limitation de la Ligne de Vue

La plupart des processus PVD sont à « ligne de vue », ce qui signifie que le revêtement est principalement déposé sur les surfaces qui ont un chemin direct et dégagé par rapport à la source de vaporisation. Les pièces doivent être fixées avec soin et souvent tournées pendant le processus pour assurer une couverture uniforme. Les renfoncements profonds ou les géométries internes complexes peuvent être très difficiles à revêtir.

Contrôle Qualité Post-Processus

Une fois que les pièces ont refroidi et ont été retirées de la chambre, elles subissent un contrôle qualité strict.

Des équipements spécialisés comme les analyseurs de fluorescence X (XRF) et les spectrophotomètres sont utilisés pour vérifier l'épaisseur, la composition et la couleur du revêtement par rapport aux spécifications requises. Des tests d'adhérence peuvent également être effectués pour s'assurer que le revêtement est correctement lié.

Faire le Bon Choix pour Votre Projet

Utilisez votre compréhension de ces étapes pour aligner le processus sur votre objectif.

- Si votre objectif principal est la durabilité et la résistance à l'usure : Spécifiez un processus PVD réactif (comme TiN, CrN ou AlTiN) et soulignez l'importance critique du matériau du substrat et de la préparation de surface.

- Si votre objectif principal est une finition décorative et la couleur : Le choix de la cible matérielle et du gaz réactif est primordial, et la cohérence du processus d'un lot à l'autre est le défi clé à discuter avec votre partenaire de revêtement.

- Si votre objectif principal est un film optique ou électronique de haute précision : Insistez sur la nécessité des niveaux de vide les plus élevés et d'une surveillance précise de l'épaisseur pour garantir la pureté et l'uniformité du film.

En saisissant ce cadre étape par étape, vous pouvez collaborer plus efficacement avec les spécialistes PVD pour obtenir un produit final à la fois esthétique et conçu pour durer.

Tableau Récapitulatif :

| Étape | Action Clé | Objectif |

|---|---|---|

| 1. Nettoyage du Substrat | Éliminer les huiles, la graisse et les oxydes | Assurer une adhérence maximale du revêtement |

| 2. Prétraitement et Chauffage | Chauffer les pièces dans une chambre à vide | Éliminer les contaminants, améliorer l'adhérence |

| 3. Évaporation | Vaporiser le matériau cible (ex : par pulvérisation cathodique) | Créer la vapeur pour le dépôt |

| 4. Transport | Déplacer la vapeur à travers un environnement de vide poussé | Assurer un chemin propre et direct vers le substrat |

| 5. Réaction (Optionnel) | Introduire un gaz réactif (ex : Azote) | Former des revêtements composés comme le Nitrure de Titane (TiN) |

| 6. Dépôt | Condenser la vapeur sur le substrat | Construire un film mince, dense et hautement adhérent |

Prêt à obtenir une durabilité et des performances supérieures pour vos composants ? Le processus de revêtement PVD est complexe, mais les résultats sont inégalés. KINTEK est spécialisée dans les équipements de laboratoire de précision et les consommables essentiels à la préparation de surface, au fonctionnement des chambres à vide et au contrôle qualité dans les applications PVD. Que vous développiez des outils résistants à l'usure, des finitions décoratives ou des films optiques de haute précision, nos solutions prennent en charge chaque étape critique. Perfectionnons ensemble votre processus de revêtement — contactez nos experts dès aujourd'hui pour discuter de vos besoins spécifiques.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Stérilisateur d'espace au peroxyde d'hydrogène VHP H2O2

- Bateau d'évaporation spécial en molybdène, tungstène et tantale

Les gens demandent aussi

- Quel est un exemple de PECVD ? Le RF-PECVD pour le dépôt de couches minces de haute qualité

- Pourquoi le PECVD est-il respectueux de l'environnement ? Comprendre les avantages écologiques du revêtement assisté par plasma

- En quoi le PECVD et le CVD sont-ils différents ? Un guide pour choisir le bon procédé de dépôt de couches minces

- Quel est le principe du dépôt chimique en phase vapeur assisté par plasma ? Réaliser un dépôt de couches minces à basse température

- Qu'est-ce que la méthode de dépôt chimique en phase vapeur activée par plasma ? Une solution à basse température pour les revêtements avancés