À la base, le dépôt chimique en phase vapeur (CVD) est un processus sophistiqué pour construire un matériau solide à partir d'un gaz. Les étapes fondamentales impliquent l'introduction de gaz précurseurs réactifs dans une chambre contrôlée, leur activation pour induire une réaction chimique, et la formation d'un film mince solide sur une surface cible, appelée substrat. Tous les sous-produits gazeux restants sont ensuite évacués de la chambre.

Le principe central du CVD n'est pas simplement de revêtir une surface, mais plutôt de synthétiser un nouveau matériau directement sur celle-ci. Il exploite des réactions chimiques contrôlées en phase vapeur pour construire un film solide de haute pureté, offrant un contrôle précis sur la structure et la composition du matériau final.

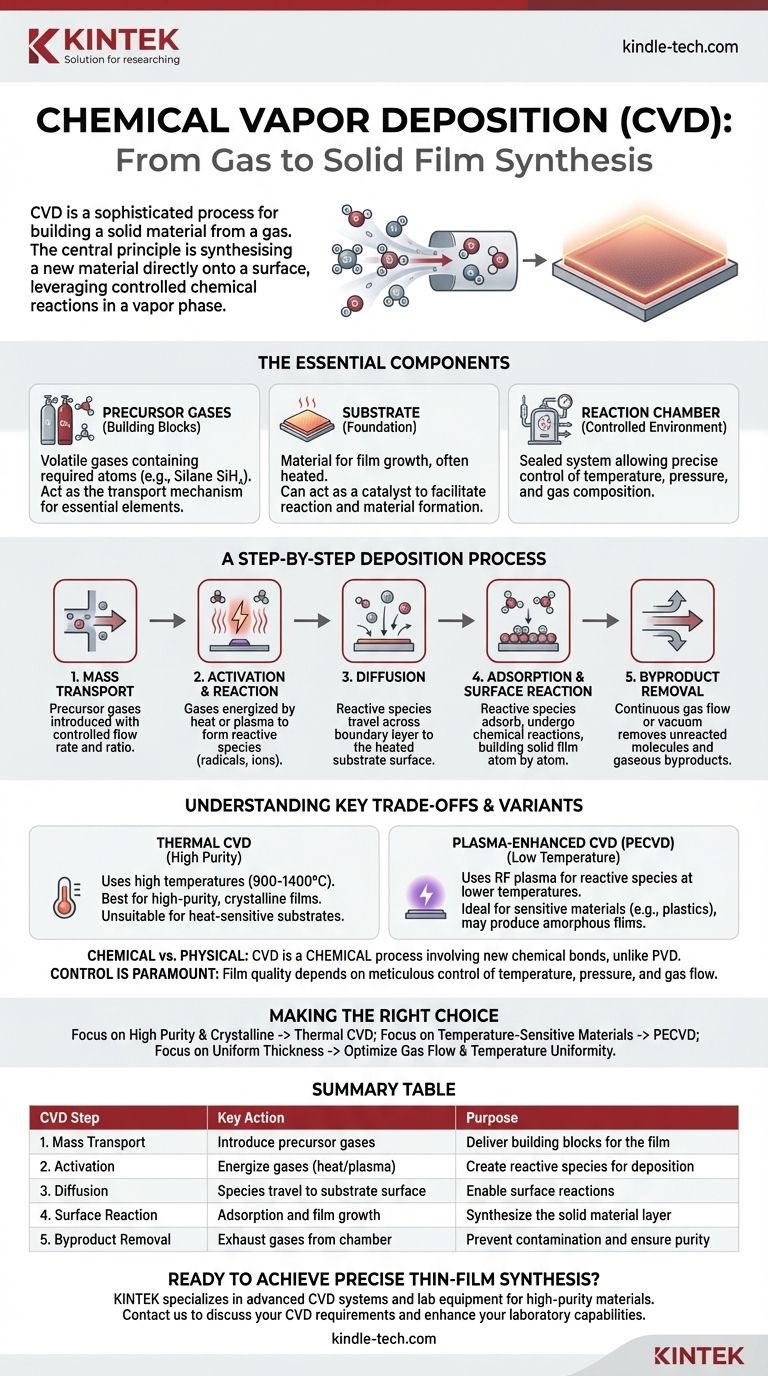

Les composants essentiels d'un système CVD

Avant que le processus ne puisse commencer, quelques composants clés doivent être en place. Chacun joue un rôle essentiel dans le résultat final du dépôt.

Les gaz précurseurs (les éléments constitutifs)

Les précurseurs sont des gaz volatils qui contiennent les atomes ou molécules spécifiques nécessaires au film désiré. Par exemple, pour créer un film de silicium, un précurseur comme le silane (SiH₄) pourrait être utilisé.

Ces gaz agissent comme le mécanisme de transport, acheminant les éléments essentiels dans la chambre de réaction dans un état gazeux contrôlé.

Le substrat (la fondation)

Le substrat est le matériau sur lequel le film mince est cultivé. Il est souvent chauffé pour fournir l'énergie thermique nécessaire pour entraîner les réactions chimiques.

Dans certains cas, comme la croissance du graphène sur une feuille de cuivre, le substrat agit également comme un catalyseur, participant activement à la réaction pour faciliter la décomposition du précurseur et fournir une surface pour la formation du nouveau matériau.

La chambre de réaction (l'environnement contrôlé)

L'ensemble du processus se déroule à l'intérieur d'une chambre scellée. Cela permet un contrôle précis des variables critiques telles que la température, la pression et la composition des gaz.

Cet environnement contrôlé est essentiel pour garantir que la réaction se déroule comme prévu, conduisant à un film avec la pureté et les propriétés structurelles souhaitées.

Une explication étape par étape du processus de dépôt

Le processus CVD peut être compris comme une séquence de cinq événements physiques et chimiques distincts.

Étape 1 : Transport de masse dans la chambre

Le processus commence par l'introduction d'un ou plusieurs gaz précurseurs dans la chambre de réaction. Leur débit et leur rapport sont soigneusement contrôlés pour gérer le taux de croissance et la composition du film final.

Étape 2 : Activation et réactions en phase gazeuse

Les gaz sont activés, généralement par la chaleur ou le plasma. Cette activation décompose les molécules précurseurs stables en espèces plus réactives, telles que des radicaux ou des ions.

Parfois, des réactions chimiques préliminaires peuvent se produire entre ces espèces en phase gazeuse avant même qu'elles n'atteignent le substrat.

Étape 3 : Diffusion vers la surface du substrat

Ces espèces réactives nouvellement formées se déplacent ou diffusent ensuite du flux gazeux principal à travers une couche limite pour atteindre la surface du substrat chauffé.

Étape 4 : Adsorption et réaction de surface

C'est l'étape critique du dépôt. Les espèces réactives se déposent sur la surface du substrat (adsorption) et subissent d'autres réactions chimiques.

Ces réactions de surface sont ce qui construit le film solide, atome par atome ou molécule par molécule. Les sous-produits de cette réaction sont ensuite libérés de la surface et retournent en phase gazeuse.

Étape 5 : Élimination des sous-produits

Enfin, un flux gazeux continu à travers la chambre, ou un système de vide, élimine toutes les molécules précurseurs non réagies et les sous-produits gazeux de la chambre de réaction. Cela les empêche de contaminer le film et ouvre la voie à de nouveaux réactifs.

Comprendre les compromis et les variantes clés

Bien que les étapes soient cohérentes, les conditions dans lesquelles elles se produisent créent des distinctions et des compromis importants.

CVD thermique vs. CVD assisté par plasma (PECVD)

La source d'énergie est un facteur de différenciation principal. Le CVD thermique traditionnel utilise des températures élevées (souvent 900-1400 °C) pour décomposer les précurseurs. Cela produit des films de très haute pureté, souvent cristallins, mais ne convient pas aux substrats qui ne peuvent pas supporter la chaleur.

Le CVD assisté par plasma (PECVD) utilise un plasma RF pour créer des radicaux réactifs à des températures beaucoup plus basses. Cela permet le dépôt sur des matériaux sensibles comme les plastiques, mais peut entraîner une structure de film différente, souvent amorphe plutôt que cristalline.

Réactions chimiques vs. Processus physiques

Il est crucial de comprendre que le CVD est un processus chimique. Le film est le produit de nouvelles liaisons chimiques se formant sur le substrat.

Cela le distingue du dépôt physique en phase vapeur (PVD), qui repose sur des mécanismes physiques comme l'évaporation ou la pulvérisation pour transférer le matériau d'une source solide au substrat sans réaction chimique fondamentale.

L'importance du contrôle

La qualité du film final — son épaisseur, son uniformité, sa pureté et sa structure — dépend directement d'un contrôle méticuleux de chaque étape. Des fluctuations mineures de température, de pression ou de débit de gaz peuvent avoir des impacts significatifs sur le matériau final.

Faire le bon choix pour votre objectif

Comprendre ces étapes vous permet de voir comment le processus CVD peut être ajusté pour des résultats spécifiques.

- Si votre objectif principal est de créer des films cristallins de haute pureté (comme pour les semi-conducteurs ou le graphène) : Vous vous appuierez probablement sur le CVD thermique à haute température, où un contrôle précis de la température et le bon substrat catalytique sont primordiaux.

- Si votre objectif principal est de revêtir un matériau sensible à la température (comme un polymère ou un dispositif fini) : Votre meilleure option est une méthode à basse température comme le PECVD, qui utilise l'énergie du plasma au lieu d'une chaleur intense pour entraîner la réaction.

- Si votre objectif principal est d'obtenir une épaisseur parfaitement uniforme sur une grande surface : Vous devez prioriser l'optimisation de la dynamique du flux gazeux et assurer une uniformité absolue de la température sur l'ensemble du substrat.

En fin de compte, maîtriser le processus CVD consiste à contrôler précisément une séquence d'événements chimiques pour construire des matériaux à partir de l'atome.

Tableau récapitulatif :

| Étape CVD | Action clé | Objectif |

|---|---|---|

| 1. Transport de masse | Introduire les gaz précurseurs dans la chambre | Fournir les éléments constitutifs du film |

| 2. Activation | Activer les gaz (chaleur/plasma) | Créer des espèces réactives pour le dépôt |

| 3. Diffusion | Les espèces se déplacent vers la surface du substrat | Permettre les réactions de surface |

| 4. Réaction de surface | Adsorption et croissance du film sur le substrat | Synthétiser la couche de matériau solide |

| 5. Élimination des sous-produits | Évacuer les gaz de la chambre | Prévenir la contamination et assurer la pureté |

Prêt à réaliser une synthèse précise de films minces dans votre laboratoire ? KINTEK est spécialisé dans les systèmes CVD avancés et les équipements de laboratoire, aidant les chercheurs et les ingénieurs à fabriquer des matériaux de haute pureté avec un contrôle rigoureux. Que vous travailliez avec des semi-conducteurs, du graphène ou des substrats sensibles à la température, notre expertise garantit des résultats de dépôt optimaux. Contactez notre équipe dès aujourd'hui pour discuter de vos exigences spécifiques en matière de CVD et découvrir comment nous pouvons améliorer les capacités de votre laboratoire.

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Système de réacteur de dépôt chimique en phase vapeur par plasma micro-ondes MPCVD pour laboratoire et croissance de diamants

Les gens demandent aussi

- Quels matériaux sont déposés en PECVD ? Découvrez les matériaux en couche mince polyvalents pour votre application

- Qu'est-ce que le dépôt chimique en phase vapeur assisté par plasma (PECVD) ? Débloquez des films minces de haute qualité à basse température

- Qu'est-ce que le dépôt chimique en phase vapeur assisté par plasma ? Obtenez des films minces de haute qualité à basse température

- Quelle est la différence entre le PECVD et le CVD ? Déverrouillez la bonne méthode de dépôt de couches minces

- Comment fonctionne le dépôt chimique en phase vapeur assisté par plasma ? Obtenir un dépôt de film mince de haute qualité à basse température