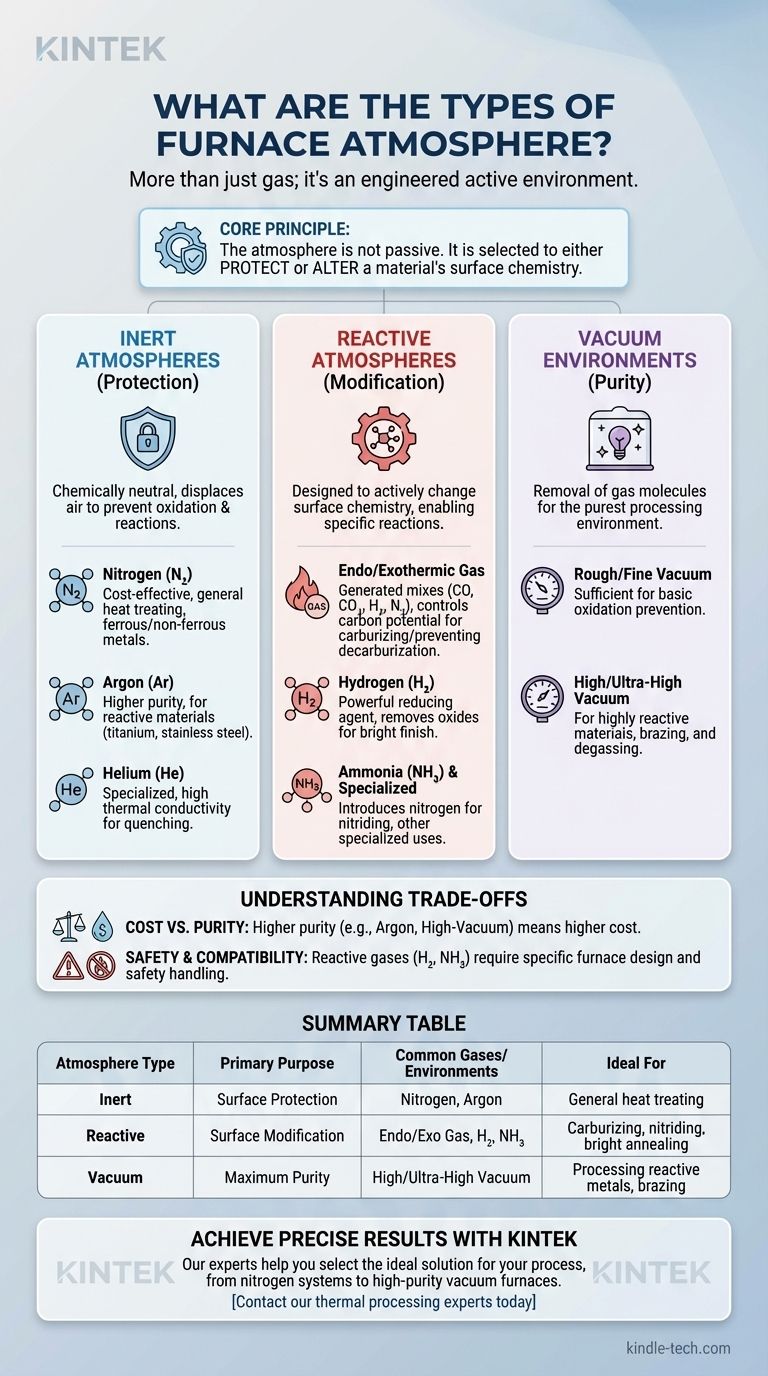

L'atmosphère d'un four est bien plus que le simple gaz à l'intérieur d'une chambre ; c'est un environnement actif et conçu, essentiel au résultat de tout processus thermique. Les principaux types sont largement classés en atmosphères de gaz inertes (comme l'azote ou l'argon), atmosphères réactives (telles que les gaz endothermiques ou exothermiques) et environnements sous vide, chacun étant conçu pour obtenir un résultat chimique ou physique spécifique sur le matériau chauffé.

Le principe fondamental à comprendre est que l'atmosphère du four n'est pas passive. C'est une variable de processus fondamentale que vous devez sélectionner pour soit protéger la surface d'un matériau contre le changement, soit modifier délibérément et précisément sa chimie de surface.

L'objectif d'une atmosphère contrôlée

Une atmosphère contrôlée est introduite dans un four pour remplacer l'air ambiant, qui est composé d'environ 78 % d'azote, 21 % d'oxygène et 1 % d'autres gaz. L'élimination de l'oxygène réactif est souvent l'objectif principal, mais pas le seul.

Prévention des réactions indésirables

La fonction la plus courante d'une atmosphère de four est la protection de surface. À haute température, la plupart des métaux réagissent facilement avec l'oxygène, ce qui entraîne la formation de calamine et l'oxydation.

En purgant la chambre avec un gaz inerte ou en créant un vide, vous pouvez empêcher ces réactions nuisibles de se produire. Ceci est également essentiel pour éviter la décarburation, un processus par lequel le carbone s'échappe de la surface de l'acier, l'adoucissant.

Permettre des réactions spécifiques

Inversement, certains processus nécessitent qu'une réaction chimique spécifique se produise à la surface du matériau. Ce sont ce que l'on appelle les atmosphères réactives.

Ces atmosphères contiennent des gaz spécifiques conçus pour introduire des éléments dans la pièce. Cela permet des traitements de modification de surface tels que la carburation (ajout de carbone) ou la nitruration (ajout d'azote) pour durcir la surface des pièces en acier.

Principaux types d'atmosphères de four

Le choix d'une atmosphère est entièrement dicté par l'objectif du processus. Les catégories principales sont définies par leur interactivité chimique avec la pièce.

Atmosphères inertes (Protection)

Ces atmosphères sont chimiquement neutres vis-à-vis de la pièce. Leur seul but est de déplacer l'air, principalement l'oxygène, pour prévenir l'oxydation et d'autres réactions indésirables.

- Azote (N₂) : L'atmosphère inerte la plus courante et la plus rentable. Il convient à un large éventail d'applications de traitement thermique pour les métaux ferreux et non ferreux.

- Argon (Ar) : Plus inerte que l'azote et utilisé pour les matériaux qui peuvent réagir avec l'azote à haute température, tels que le titane ou certains aciers inoxydables. Il est plus dense que l'air et offre une excellente protection mais est plus coûteux.

- Hélium (He) : Un gaz inerte utilisé dans des applications spécialisées, souvent apprécié pour sa conductivité thermique élevée dans les processus de trempe des fours sous vide.

Atmosphères réactives (Modification)

Ces atmosphères sont conçues pour modifier activement la surface du matériau.

- Gaz endothermique/exothermique : Ce sont des gaz générés, souvent issus de la combustion partielle du gaz naturel. Ce sont des mélanges soigneusement contrôlés de monoxyde de carbone, de dioxyde de carbone, d'hydrogène et d'azote. Leur utilisation principale est de contrôler le « potentiel de carbone » pour prévenir la décarburation ou pour effectuer la carburation sur l'acier.

- Hydrogène (H₂) : Un puissant agent réducteur. Il est utilisé pour éliminer activement les oxydes de la surface d'un matériau, créant une finition brillante et propre. Il est souvent mélangé à de l'azote (gaz de formation) pour réduire l'inflammabilité.

- Ammoniac (NH₃) et autres gaz spécialisés : Des gaz comme l'ammoniac sont utilisés pour introduire de l'azote pour la nitruration. D'autres gaz, comme le dioxyde de soufre, sont utilisés pour des applications hautement spécialisées.

Environnements sous vide (Pureté)

Un vide n'est pas l'absence d'atmosphère, mais plutôt un type d'atmosphère en soi. En éliminant presque toutes les molécules de gaz, un four sous vide offre l'environnement de traitement le plus pur possible.

Différents niveaux de vide sont utilisés à différentes fins :

- Vide grossier/fin : Suffisant pour prévenir l'oxydation de base.

- Vide élevé/ultra-élevé : Nécessaire pour traiter des matériaux hautement réactifs ou pour des applications telles que le brasage et le dégazage, où l'objectif est d'éliminer tous les gaz piégés du matériau lui-même.

Comprendre les compromis et les considérations

Le choix d'une atmosphère implique d'équilibrer les exigences du processus avec les contraintes pratiques. Il n'y a pas d'option unique « meilleure ».

Coût vs Pureté

Le niveau de pureté requis a un impact direct sur le coût. L'azote est un cheval de bataille économique pour de nombreuses applications, tandis que l'argon de haute pureté est nettement plus cher mais nécessaire pour les métaux réactifs. Un four à vide poussé représente un investissement en capital majeur mais offre une polyvalence et une pureté inégalées.

Sécurité et manipulation

Les gaz réactifs et combustibles introduisent des défis de sécurité. L'hydrogène est extrêmement efficace comme agent réducteur mais est hautement inflammable et nécessite des systèmes de manipulation et de sécurité spécialisés. L'ammoniac est efficace pour la nitruration mais est toxique et corrosif.

Compatibilité de l'équipement

Tous les fours ne sont pas égaux. Un four à air standard ne peut pas simplement être utilisé avec une atmosphère d'hydrogène. Le four doit être conçu avec les joints, les matériaux et les dispositifs de sécurité appropriés pour gérer le gaz ou le niveau de vide spécifique requis pour le processus.

Faire le bon choix pour votre processus

Votre sélection doit être guidée par une compréhension claire de votre objectif final pour le matériau traité.

- Si votre objectif principal est de prévenir l'oxydation des aciers courants : Une atmosphère d'azote est généralement le choix le plus efficace et le plus économique.

- Si votre objectif principal est de durcir la surface d'une pièce en acier : Une atmosphère réactive, telle qu'un gaz endothermique pour la carburation ou de l'ammoniac dissocié pour la nitruration, est nécessaire.

- Si votre objectif principal est de traiter des métaux hautement réactifs comme le titane ou d'obtenir une propreté maximale pour le brasage : Un environnement sous vide poussé est le choix supérieur et souvent nécessaire.

En fin de compte, maîtriser l'atmosphère du four vous donne un contrôle précis sur les propriétés finales et la qualité de votre matériau.

Tableau récapitulatif :

| Type d'atmosphère | Objectif principal | Gaz/Environnements courants | Idéal pour |

|---|---|---|---|

| Atmosphères inertes | Protection de surface (Prévention de l'oxydation) | Azote (N₂), Argon (Ar) | Traitement thermique général des aciers, métaux non ferreux |

| Atmosphères réactives | Modification de surface (Altérer la chimie) | Gaz endothermique/exothermique, Hydrogène (H₂), Ammoniac (NH₃) | Carburation, nitruration, recuit brillant |

| Environnements sous vide | Pureté et propreté maximales | Vide élevé/ultra-élevé | Traitement des métaux réactifs (titane), brasage, dégazage |

Obtenez des résultats précis avec la bonne atmosphère de four

Sélectionner la bonne atmosphère de four est essentiel au succès de votre processus thermique, que vous ayez besoin de protéger la surface d'un matériau, de modifier délibérément sa chimie ou d'atteindre une pureté ultime. Un mauvais choix peut entraîner des pièces mises au rebut, des brasures échouées et une qualité incohérente.

KINTEK est spécialisée dans l'équipement de laboratoire et les consommables, au service des besoins des laboratoires. Nos experts comprennent les nuances des atmosphères de four et peuvent vous aider à sélectionner la solution idéale pour votre application et vos matériaux spécifiques, des systèmes d'azote rentables aux fours sous vide de haute pureté.

Laissez-nous vous aider à maîtriser votre processus. Contactez nos experts en traitement thermique dès aujourd'hui pour discuter de vos exigences et garantir le succès de votre prochain traitement thermique.

Guide Visuel

Produits associés

- Four à atmosphère contrôlée de 1400℃ avec atmosphère d'azote et inerte

- Four à atmosphère contrôlée 1200℃ Four à atmosphère inerte d'azote

- Four à atmosphère contrôlée 1700℃ Four à atmosphère inerte d'azote

- Four à atmosphère d'hydrogène contrôlée à l'azote

- Four de Traitement Thermique Sous Vide et de Frittage avec Pression d'Air de 9 MPa

Les gens demandent aussi

- Quels sont les avantages des gaz inertes ? Atteignez un contrôle et une sécurité ultimes

- Pourquoi l'ammoniac est-il utilisé dans le processus de recuit ? Pour une atmosphère protectrice rentable

- Qu'est-ce qu'un four de trempe intégrale ? Le guide ultime du traitement thermique sous atmosphère scellée

- Comment un four à tube à haute température sous atmosphère est-il utilisé pour les catalyseurs AMFC ? Ingénierie de catalyseurs haute performance

- Quel est le rôle de l'azote dans un four ? Contrôlez votre atmosphère pour prévenir l'oxydation et garantir la qualité

- Quelle est la fonction d'un four à atmosphère contrôlée de haute précision pour l'alliage 617 ? Simuler les conditions extrêmes du VHTR

- Quel rôle joue un four de pyrolyse à atmosphère à haute température dans le PIP ? Maîtriser la synthèse de composites à matrice céramique

- Pourquoi un four à atmosphère à haute température est-il nécessaire pour les catalyseurs nanocomposites ? Maîtriser l'ingénierie au niveau atomique