À la base, un four de traitement thermique est une chambre industrielle spécialisée conçue pour modifier les propriétés physiques et mécaniques des matériaux, généralement l'acier. Il y parvient en soumettant le matériau à un cycle thermique de chauffage et de refroidissement précisément contrôlé, souvent dans une atmosphère gérée avec soin pour éviter les réactions chimiques indésirables comme l'oxydation.

La distinction cruciale d'un four de traitement thermique moderne ne réside pas seulement dans sa capacité à générer des températures élevées, mais dans sa capacité à créer et à maintenir un environnement exceptionnellement contrôlé et stable. Cette précision de la température et de l'atmosphère est ce qui permet de créer des composants aux propriétés spécifiques, reproductibles et fiables.

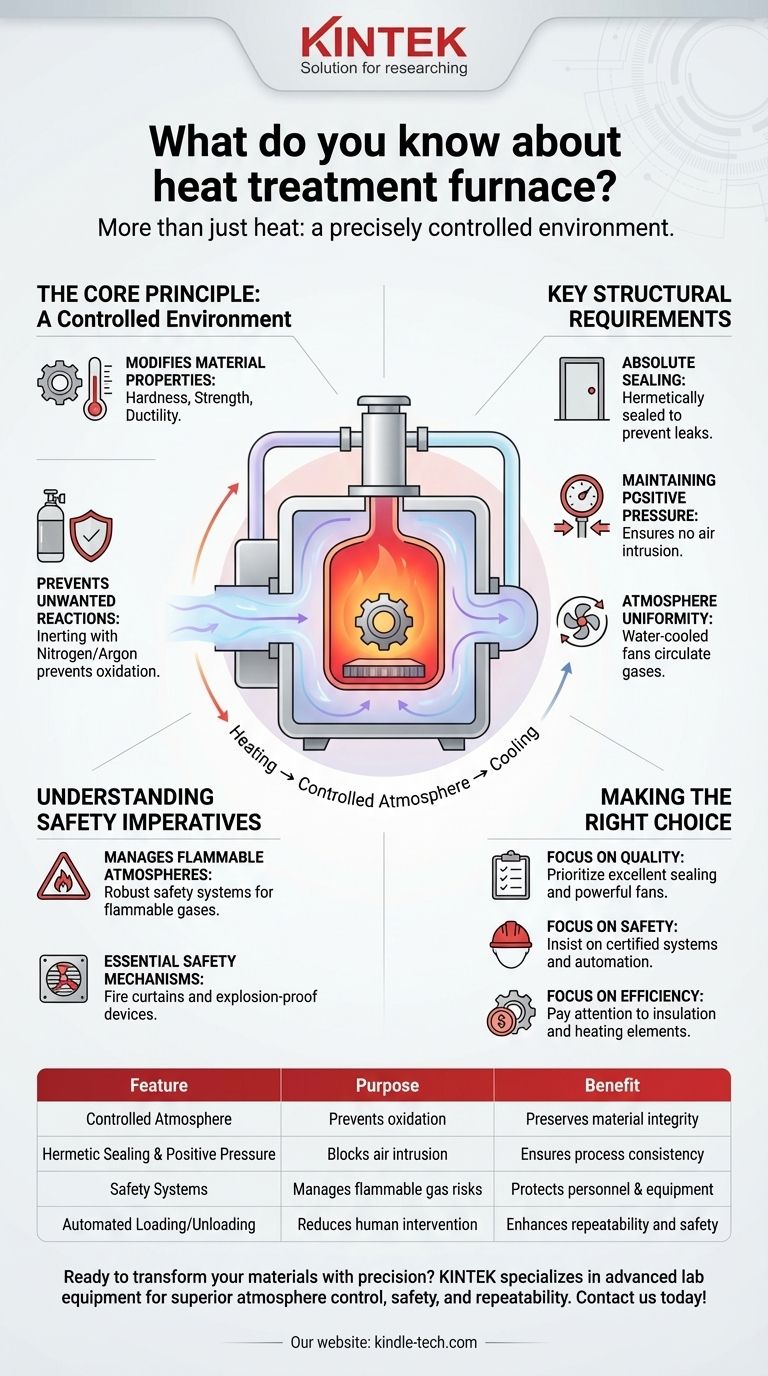

Le principe fondamental : un environnement contrôlé, pas seulement de la chaleur

Le but fondamental du traitement thermique est de modifier la microstructure d'un matériau pour obtenir les caractéristiques souhaitées telles que la dureté, la résistance ou la ductilité. Cela nécessite bien plus qu'un simple chauffage.

Au-delà du simple chauffage

Un four de traitement thermique n'est pas un four ordinaire. Sa fonction principale est d'exécuter un profil de température spécifique au fil du temps pour conférer des propriétés reproductibles et utiles aux composants.

Prévenir les réactions indésirables

À haute température, les matériaux comme l'acier réagissent facilement avec l'oxygène présent dans l'air, formant une couche de calamine ou d'oxyde à la surface. Pour éviter cela, de nombreux processus de traitement thermique sont effectués dans une atmosphère contrôlée.

Le rôle des gaz inertes

Un processus appelé inertage consiste à purger le four avec un gaz tel que l'azote ou l'argon. Cela déplace l'oxygène, la vapeur d'eau et tous les gaz inflammables, créant un environnement inerte qui protège l'intégrité de la surface du composant.

Exigences structurelles clés pour le contrôle de l'atmosphère

Pour gérer efficacement l'environnement interne, ces fours sont construits selon des principes de conception spécifiques qui les distinguent des équipements de chauffage plus simples.

Étanchéité absolue

Le corps du four doit être hermétiquement scellé pour empêcher l'atmosphère contrôlée de s'échapper et, plus important encore, pour empêcher l'air extérieur de pénétrer.

Maintien d'une pression positive

Pour garantir davantage qu'aucune intrusion d'air, les fours sont exploités sous une légère pression positive. Cela signifie que la pression interne est légèrement supérieure à la pression atmosphérique externe, de sorte que toute fuite potentielle forcerait le gaz à sortir plutôt que d'aspirer l'air.

Assurer l'uniformité de l'atmosphère

Pour garantir que chaque partie du composant reçoive le même traitement, l'atmosphère du four doit être uniforme. Ceci est réalisé grâce à des ventilateurs scellés refroidis à l'eau qui font circuler les gaz, éliminant les points chauds ou la composition gazeuse incohérente.

Revêtement de four spécialisé

La doublure interne est construite à partir de matériaux tels que des briques anti-carburation ou imperméables. Cela empêche le revêtement lui-même de réagir avec l'atmosphère contrôlée, ce qui pourrait altérer la chimie du gaz et compromettre le processus de traitement.

Éléments chauffants isolés

Le chauffage est souvent réalisé à l'aide de plaques de résistance à grande section ou de tubes radiants. Cette conception permet de chauffer la chambre sans que les éléments chauffants électriques n'entrent en contact direct avec l'atmosphère interne du four.

Comprendre les impératifs de sécurité

L'utilisation d'atmosphères contrôlées, et parfois combustibles, introduit des considérations de sécurité importantes qui doivent être intégrées dans la conception du four.

Le risque inhérent des atmosphères inflammables

Certains processus de traitement thermique utilisent des atmosphères contenant des gaz inflammables. Le risque que ces gaz se mélangent à l'air crée un potentiel d'explosion, qui doit être géré par des systèmes de sécurité robustes.

Mécanismes de sécurité essentiels

Les fours sont équipés de rideaux coupe-feu aux ouvertures et de dispositifs antidéflagrants sur le corps du four. En cas d'inflammation incontrôlée, ces dispositifs sont conçus pour évacuer en toute sécurité l'onde de haute pression, protégeant le personnel et l'équipement d'une défaillance catastrophique.

Le besoin d'automatisation

Les fours modernes présentent un degré élevé de mécanisation et d'automatisation. Les systèmes automatisés de chargement, de déchargement et de contrôle des processus assurent non seulement la répétabilité du processus, mais minimisent également l'exposition humaine aux températures élevées et aux atmosphères dangereuses.

Faire le bon choix pour votre objectif

Comprendre ces principes de conception vous permet de vous concentrer sur ce qui compte le plus pour votre application spécifique.

- Si votre objectif principal est la qualité et la répétabilité du processus : Privilégiez les caractéristiques qui assurent un contrôle absolu de l'atmosphère, telles qu'une excellente étanchéité, le maintien d'une pression positive et des ventilateurs de circulation puissants.

- Si votre objectif principal est la sécurité opérationnelle : Exigez des systèmes de sécurité certifiés et correctement entretenus, y compris des évents antidéflagrants, des cycles de purge fiables et une automatisation complète.

- Si votre objectif principal est l'efficacité et le coût : Portez une attention particulière à la qualité de l'isolation, à la minimisation des ouvertures de porte et de portail pour réduire les pertes de chaleur, et à l'efficacité des éléments chauffants.

En fin de compte, un four de traitement thermique transforme une matière première en un composant haute performance grâce au contrôle méticuleux de son environnement interne.

Tableau récapitulatif :

| Caractéristique | Objectif | Avantage |

|---|---|---|

| Atmosphère contrôlée | Prévient l'oxydation/la formation de calamine | Préserve l'intégrité du matériau |

| Scellement hermétique et pression positive | Bloque l'intrusion d'air | Assure la cohérence du processus |

| Systèmes de sécurité (évents antidéflagrants) | Gère les risques liés aux gaz inflammables | Protège le personnel et l'équipement |

| Chargement/déchargement automatisé | Réduit l'intervention humaine | Améliore la répétabilité et la sécurité |

Prêt à transformer vos matériaux avec précision ? KINTEK est spécialisée dans les équipements et consommables de laboratoire avancés, y compris les fours de traitement thermique conçus pour un contrôle supérieur de l'atmosphère, la sécurité et la répétabilité. Que vous ayez besoin d'améliorer la dureté, la résistance ou la durabilité, nos solutions garantissent des résultats fiables pour votre laboratoire. Contactez-nous dès aujourd'hui pour discuter de vos besoins spécifiques en matière de traitement thermique !

Guide Visuel

Produits associés

- Four de laboratoire tubulaire vertical

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

- Four à moufle haute température pour déliantage et pré-frittage en laboratoire

Les gens demandent aussi

- Quelle est la température de recuit des tubes ? Un guide des plages spécifiques aux matériaux pour des résultats optimaux

- Quelle est l'épaisseur standard du placage ? Optimiser la durabilité, la corrosion et le coût

- Quelle est la différence entre une fournaise à flux montant et une fournaise horizontale ? Trouvez l'ajustement parfait pour l'agencement de votre maison

- Qu'est-ce qu'un four tubulaire vertical ? Exploitez la gravité pour une uniformité supérieure et un contrôle du processus

- Comment nettoyer un four à tube en quartz ? Prévenir la contamination et prolonger la durée de vie du tube