En bref, l'équipement de Dépôt Chimique en Phase Vapeur (CVD) est un système qui construit un film solide et ultra-mince de matériau sur une surface en utilisant une réaction chimique à partir d'un gaz. Il introduit des gaz réactifs spécifiques, appelés précurseurs, dans une chambre contrôlée. Ces gaz réagissent ou se décomposent ensuite sur un objet cible chauffé (le substrat), déposant une nouvelle couche de haute pureté atome par atome.

La fonction principale de l'équipement de CVD n'est pas simplement de recouvrir une surface, mais de créer une réaction chimique précisément contrôlée en phase gazeuse. Le sous-produit solide de cette réaction forme un film uniforme et haute performance qui devient une partie intégrante de l'objet final.

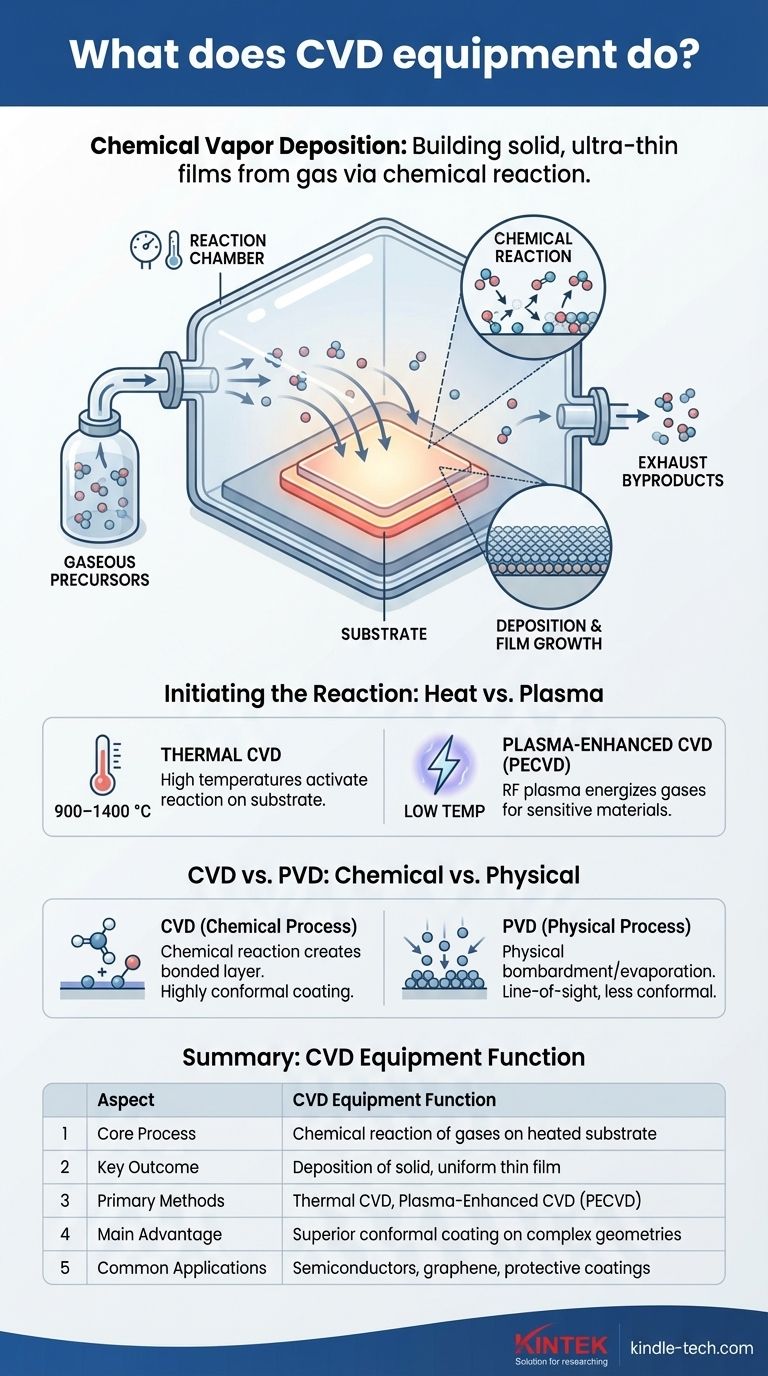

Le Principe Fondamental : Construire des Solides à partir de Gaz

Pour comprendre ce que fait l'équipement de CVD, il est préférable de décomposer le processus en ses étapes fondamentales. L'ensemble de l'opération est une séquence soigneusement orchestrée à l'intérieur d'un environnement hautement contrôlé.

Les Matières Premières : Les Précurseurs Gazeux

Les matières premières pour le film ne sont pas des morceaux solides ou des liquides, mais des gaz volatils appelés précurseurs.

Ces gaz contiennent les atomes spécifiques (comme le carbone pour le graphène ou le silicium pour les semi-conducteurs) nécessaires pour créer le film final. Ils sont mélangés à des gaz porteurs et injectés dans le système.

L'Environnement : La Chambre de Réaction

L'ensemble du processus se déroule à l'intérieur d'une chambre de réaction scellée.

Cette chambre permet un contrôle précis des variables critiques telles que la température, la pression et le débit des gaz, garantissant que la réaction chimique se déroule exactement comme prévu.

La Fondation : Le Substrat

L'objet en cours de revêtement est appelé le substrat. Il peut s'agir d'une tranche de silicium, d'une feuille métallique ou d'un autre composant.

Le substrat est chauffé à une température spécifique et sert de surface sur laquelle le nouveau film va se former. Dans de nombreux cas, la surface du substrat agit également comme un catalyseur, initiant et facilitant la réaction chimique.

L'Événement Principal : La Réaction Chimique

C'est le « Chimique » dans CVD. Lorsque les gaz précurseurs s'écoulent sur le substrat chaud, l'énergie provoque leur réaction ou décomposition.

Il s'agit d'un changement chimique fondamental où les molécules de gaz se séparent et se recombinent pour former un nouveau matériau solide.

Le Résultat : Dépôt et Croissance du Film

Le produit solide de cette réaction chimique est déposé sur la surface du substrat, formant un film mince et solide.

Ce processus construit le film couche par couche, ce qui donne un revêtement exceptionnellement uniforme et de haute qualité. Le film peut être soit cristallin (avec une structure atomique ordonnée, comme le graphène) soit amorphe (désordonné).

Le Nettoyage : Évacuation des Sous-produits

La réaction chimique crée également des sous-produits gazeux qui ne font pas partie du film.

Ce gaz résiduel est continuellement retiré de la chambre via un flux de gaz ou un système de vide pour éviter toute contamination et maintenir la pureté de la couche déposée.

Initiation de la Réaction : Chaleur contre Plasma

L'énergie nécessaire pour piloter la réaction chimique est un facteur critique et un différenciateur clé dans les systèmes CVD.

CVD Thermique

C'est la méthode la plus courante, reposant sur des températures élevées (souvent 900–1400 °C) pour fournir l'énergie d'activation nécessaire aux gaz précurseurs pour réagir sur le substrat.

CVD Améliorée par Plasma (PECVD)

Pour les substrats qui ne peuvent pas supporter des températures élevées, un plasma est utilisé pour énergiser les gaz précurseurs à la place.

Un plasma RF (radiofréquence) dissocie les gaz en ions et radicaux réactifs à une température beaucoup plus basse, permettant le dépôt sur des matériaux sensibles comme les plastiques.

Comprendre les Compromis : Dépôt Chimique contre Physique

Il est crucial de distinguer le CVD de son homologue, le Dépôt Physique en Phase Vapeur (PVD), pour comprendre sa fonction unique.

La Distinction Fondamentale

Le CVD est un processus chimique. Il crée un film d'un nouveau matériau par une réaction chimique sur la surface du substrat. Cela se traduit par une couche solide et chimiquement liée.

Le PVD est un processus physique. Il implique de bombarder, d'évaporer ou de sublimer physiquement un matériau source solide sous vide et de le faire se condenser sur le substrat. Aucune réaction chimique fondamentale ne se produit.

Pourquoi Choisir le CVD ?

Le CVD est souvent choisi lorsque la qualité et l'uniformité du film sont primordiales. Parce que le précurseur est un gaz, il peut s'écouler et recouvrir des géométries complexes, non-visibles en ligne de mire, avec une couche hautement conforme, ce que le PVD a du mal à faire. Les films résultants sont souvent plus denses et présentent une adhérence supérieure.

Faire le Bon Choix pour Votre Objectif

Le type d'équipement et de processus CVD que vous utilisez dépend entièrement du matériau que vous déposez et du substrat que vous recouvrez.

- Si votre objectif principal est des films cristallins de haute pureté sur des substrats résistants à la chaleur : Le CVD thermique traditionnel est la norme établie pour les applications dans les semi-conducteurs ou les matériaux avancés comme le graphène.

- Si votre objectif principal est de revêtir des matériaux sensibles à la température comme les polymères ou certains composants électroniques : Le CVD amélioré par plasma (PECVD) est le choix nécessaire, car il permet un dépôt de haute qualité sans nécessiter de températures élevées dommageables.

- Si votre objectif principal est de créer un revêtement très dense, adhérent et uniforme sur une forme complexe : Le CVD est généralement supérieur aux méthodes de dépôt physique en ligne de mire.

En fin de compte, l'équipement CVD fournit une méthode puissante et précise pour l'ingénierie des matériaux au niveau atomique, permettant la création de films avancés qui sont fondamentaux pour la technologie moderne.

Tableau Récapitulatif :

| Aspect | Fonction de l'Équipement CVD |

|---|---|

| Processus de Base | Réaction chimique de gaz sur un substrat chauffé |

| Résultat Clé | Dépôt d'un film mince solide et uniforme |

| Méthodes Principales | CVD Thermique, CVD Améliorée par Plasma (PECVD) |

| Avantage Principal | Revêtement conforme supérieur sur géométries complexes |

| Applications Courantes | Semi-conducteurs, graphène, revêtements protecteurs |

Prêt à concevoir des matériaux au niveau atomique ? KINTEK est spécialisé dans les équipements CVD avancés et les consommables pour les laboratoires. Que vous ayez besoin de systèmes thermiques de haute pureté pour la recherche sur les semi-conducteurs ou de PECVD à basse température pour les substrats sensibles, nos solutions fournissent des films précis et uniformes pour vos applications les plus critiques. Contactez nos experts dès aujourd'hui pour discuter de la manière dont notre technologie CVD peut accélérer votre R&D et votre production.

Guide Visuel

Produits associés

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four à presse à chaud sous vide pour stratification et chauffage

Les gens demandent aussi

- Quels sont les exemples de la méthode CVD ? Découvrez les applications polyvalentes du dépôt chimique en phase vapeur

- Quelle est la différence entre les procédés CVD et PVD ? Un guide pour choisir la bonne méthode de revêtement

- Quelle est la différence entre le CVD et le PECVD ? Choisissez la bonne méthode de dépôt de couches minces

- Pourquoi le PECVD est-il meilleur que le CVD ? Obtenez un dépôt de couches minces supérieur à basse température

- Quel est le gaz précurseur en PECVD ? La clé du dépôt de couches minces à basse température