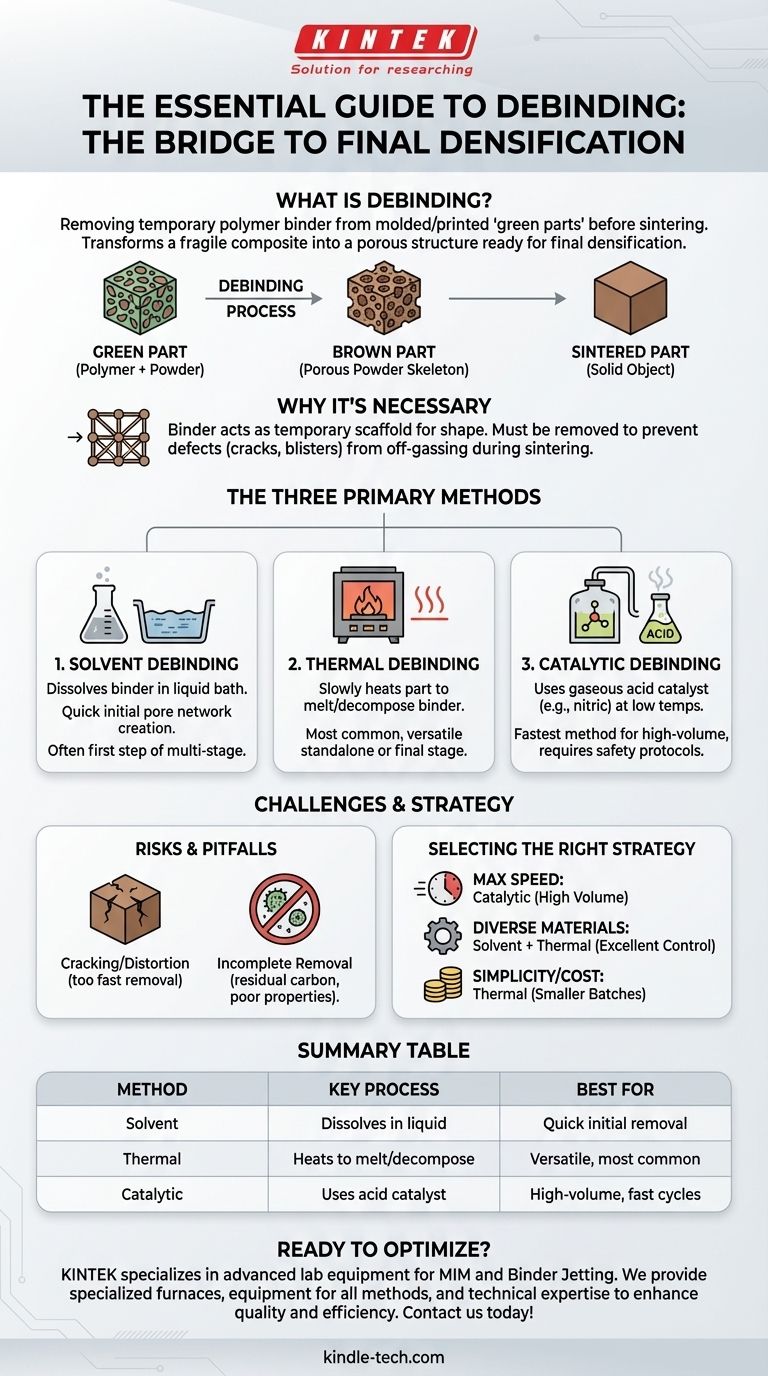

Dans la fabrication avancée, le délignage est le processus essentiel d'élimination d'un « liant » polymère temporaire d'un composant moulé ou imprimé, connu sous le nom de « pièce verte ». Cette étape intermédiaire critique a lieu après la formation initiale (comme le moulage par injection de métal ou le jet de liant) et avant le traitement thermique final (frittage), qui fusionne les particules de matériau en un objet dense et solide.

Le délignage transforme un composite fragile de polymère et de poudre en une structure poreuse de poudre pure, prête pour la densification finale. La méthode et la précision de l'élimination du liant sont primordiales, car elles déterminent directement l'intégrité structurelle et la qualité de la pièce finale.

Pourquoi le délignage est-il une étape nécessaire ?

Avant qu'une poudre métallique ou céramique puisse être frittée sous sa forme finale, le liant qui lui a donné sa forme initiale doit être complètement et soigneusement éliminé.

La « Pièce Verte » : Un Composite Temporaire

Une « pièce verte » est le composant initial produit par un processus tel que le moulage par injection de métal (MIM) ou l'impression 3D par jet de liant. Elle n'est pas faite de métal ou de céramique pure, mais est un mélange composite du matériau en poudre final et d'une quantité significative de liant polymère.

Le Rôle du Liant comme « Échafaudage »

Le liant agit comme un échafaudage temporaire. Pendant le moulage ou l'impression, il se liquéfie pour transporter les particules de poudre et remplir la cavité du moule, puis se solidifie pour donner à la pièce verte sa forme précise et une résistance suffisante pour la manipulation.

Préparation pour le Frittage Final

Ce liant doit être retiré avant que la pièce n'entre dans le four de frittage à haute température. S'il était laissé, le liant brûlerait rapidement pendant le frittage, libérant des gaz qui créeraient des fissures, des cloques et des défauts catastrophiques dans le composant final. Le délignage élimine cet échafaudage de manière contrôlée.

Les Trois Principales Méthodes de Délignage

Le choix de la méthode de délignage dépend du système de liant, de la géométrie de la pièce, du matériau et des exigences de production. La plupart des processus modernes utilisent une combinaison de méthodes.

1. Délignage par Solvant

Dans le délignage par solvant, la pièce verte est immergée dans un bain liquide. Le liquide agit comme un solvant, dissolvant une partie importante du système de liant.

Ce processus est souvent la première étape d'une approche en plusieurs étapes. Il agit rapidement pour ouvrir un réseau de pores à l'intérieur de la pièce, permettant au liant restant d'être éliminé plus facilement lors d'une étape thermique ultérieure.

2. Délignage Thermique

Le délignage thermique est la méthode la plus courante, soit comme processus autonome, soit comme étape finale après le délignage par solvant. La pièce est lentement chauffée dans un four à atmosphère contrôlée.

La chaleur fait d'abord fondre le liant restant, lui permettant de migrer vers la surface, puis augmente lentement jusqu'à une température où le liant se décompose thermiquement et s'évapore. La vitesse de chauffage est critique pour éviter les défauts.

3. Délignage Catalytique

C'est la méthode la plus rapide. Les pièces vertes sont placées dans un four contenant un acide gazeux, généralement de l'acide nitrique, qui agit comme catalyseur. À des températures relativement basses (environ 120°C), le catalyseur décompose le liant primaire (souvent du polyacétal) en formaldéhyde, qui est ensuite évacué du four.

Bien qu'extrêmement rapide, cette méthode nécessite un équipement spécialisé et des protocoles de sécurité stricts en raison de l'utilisation d'un acide dangereux.

Comprendre la « Pièce Brune »

Le composant qui existe une fois le processus de délignage terminé est appelé une « pièce brune ».

Un Squelette Fragile et Poreux

La pièce brune est une structure poreuse composée presque entièrement de la poudre métallique ou céramique. Le liant a disparu, et les particules de poudre ne sont maintenues ensemble que par une faible friction et des forces interparticulaires.

En raison de sa porosité, la pièce brune est extrêmement fragile et crayeuse. Elle doit être manipulée avec un soin extrême pour éviter la casse avant de passer au four de frittage.

L'État Idéal pour le Frittage

Le réseau de pores laissé par le liant disparu est essentiel pour un frittage réussi. Il permet un transfert de chaleur uniforme et fournit l'espace nécessaire à la pièce pour se contracter et se densifier en un composant solide et haute performance.

Comprendre les Compromis et les Pièges

Le délignage est un équilibre délicat. Les erreurs à cette étape sont une cause principale de défaillance des pièces.

Risque de Fissuration et de Déformation

Si le liant est retiré trop rapidement — par exemple, en chauffant la pièce trop vite — les gaz provenant du polymère en décomposition peuvent créer une pression interne. Cette pression fissurera la pièce ou la fera s'affaisser et se déformer.

Élimination Incomplète du Liant

Ne pas réussir à retirer tout le liant est tout aussi problématique. Le carbone résiduel du liant peut interférer avec la métallurgie pendant le frittage, entraînant une fragilité ou de mauvaises propriétés mécaniques dans la pièce finale.

Vitesse vs. Coût et Complexité

Le délignage catalytique offre une vitesse inégalée pour la production à haut volume, mais s'accompagne de coûts d'investissement élevés et de considérations importantes en matière de sécurité et d'environnement. Le délignage thermique est plus lent mais plus polyvalent et généralement moins coûteux à mettre en œuvre.

Sélectionner la Bonne Stratégie de Délignage

Votre choix doit s'aligner directement sur vos objectifs de production, le choix du matériau et la complexité de la pièce.

- Si votre objectif principal est une vitesse de production maximale pour de grands volumes : Le délignage catalytique est la norme de l'industrie pour ses temps de cycle rapides, malgré un investissement initial plus élevé.

- Si votre objectif principal est le traitement de matériaux divers ou de géométries complexes : Un processus en deux étapes (solvant et thermique) offre un excellent contrôle et une grande polyvalence pour un large éventail d'applications.

- Si votre objectif principal est la simplicité et un coût d'équipement réduit pour les petits lots : Un processus de délignage purement thermique est le plus simple, bien qu'il nécessite les temps de cycle les plus longs.

Maîtriser le processus de délignage est le pont non négociable entre une poudre brute et un composant final conçu avec précision.

Tableau Récapitulatif :

| Méthode de Délignage | Processus Clé | Idéal Pour |

|---|---|---|

| Délignage par Solvant | Dissout le liant dans un bain liquide | Élimination initiale rapide, créant une structure poreuse |

| Délignage Thermique | Chauffe la pièce pour faire fondre/décomposer le liant | Applications polyvalentes, méthode la plus courante |

| Délignage Catalytique | Utilise un catalyseur acide gazeux à basse température | Production à haut volume avec des temps de cycle rapides |

Prêt à Optimiser Votre Processus de Délignage ?

KINTEK est spécialisée dans les équipements de laboratoire avancés et les consommables pour les applications de fabrication telles que le moulage par injection de métal (MIM) et l'impression 3D par jet de liant. Nos solutions vous aident à obtenir un contrôle précis du délignage, à prévenir les défauts des pièces et à garantir des résultats de frittage réussis.

Nous fournissons :

- Fours de délignage spécialisés avec contrôle précis de la température

- Équipement pour les processus de délignage par solvant, thermique et catalytique

- Expertise technique pour correspondre à vos objectifs de production et exigences matérielles

Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions de délignage peuvent améliorer votre qualité et votre efficacité de fabrication. Prenez contact via notre formulaire de contact pour une consultation personnalisée !

Guide Visuel

Produits associés

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

- Four de Traitement Thermique Sous Vide et de Frittage avec Pression d'Air de 9 MPa

- Four de traitement thermique sous vide au molybdène

- Four de frittage et de brasage sous vide pour traitement thermique

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

Les gens demandent aussi

- À quoi sert un four à moufle ? Obtenez un traitement thermique et une analyse de haute pureté

- Quelles fonctions essentielles un four à moufle haute température remplit-il dans la synthèse de Fe2O3–CeO2 ? Rôles clés dans la cristallisation

- Pourquoi un four à moufle industriel est-il utilisé pour la calcination à haute température des catalyseurs PtCu supportés ?

- Quelle est la plage de température pour le durcissement par recuit ? Maîtriser la clé des propriétés des métaux

- Quels sont les inconvénients d'un four à moufle ? Comprendre les compromis pour votre laboratoire

- Quelle est la fonction des fours expérimentaux à haute température dans les études de fragilisation à 475°C des gaines FeCrAl ?

- Qu'est-ce qu'un four en céramique ? Obtenez un traitement à haute température supérieur avec pureté et précision

- Comment un four de laboratoire est-il utilisé dans la préparation de catalyseurs ? Optimiser le séchage pour une meilleure préservation de la nanostructure