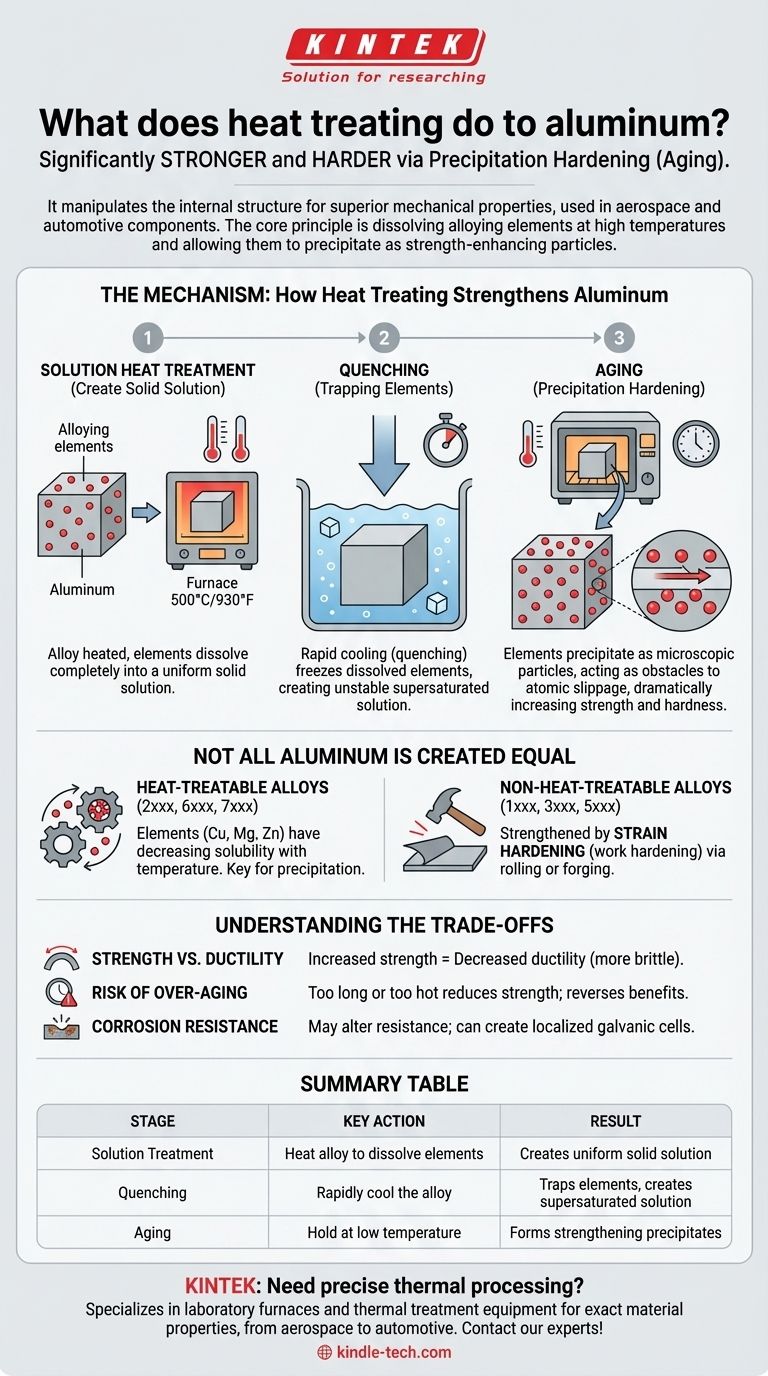

En bref, le traitement thermique d'alliages d'aluminium spécifiques les rend significativement plus résistants et plus durs. Ce processus, connu sous le nom de durcissement par précipitation ou de vieillissement, manipule la structure interne du matériau pour obtenir des propriétés mécaniques bien supérieures à l'état naturel de l'aluminium, permettant son utilisation dans des applications de haute performance comme les composants aérospatiaux et automobiles.

Le principe fondamental du traitement thermique de l'aluminium ne consiste pas à durcir l'aluminium lui-même, mais à dissoudre des éléments d'alliage dans l'aluminium à haute température, puis à les laisser précipiter sous forme de particules microscopiques renforçant la résistance dans toute la structure du métal.

Le mécanisme : Comment le traitement thermique renforce l'aluminium

Pour comprendre l'effet du traitement thermique, nous devons d'abord comprendre la métallurgie sous-jacente. Le processus est une séquence en trois étapes soigneusement contrôlée, conçue pour créer un renforcement interne au sein de l'alliage.

### Le point de départ : Une solution solide

L'aluminium pur est relativement mou. Pour le renforcer, des éléments comme le cuivre, le magnésium ou le zinc sont ajoutés. La première étape du traitement thermique consiste à créer un mélange homogène.

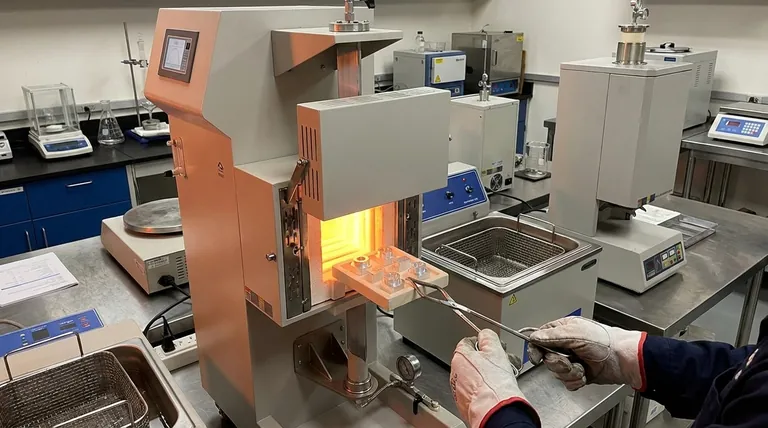

### Étape 1 : Traitement thermique de mise en solution

L'alliage d'aluminium est chauffé à une température élevée (environ 500°C ou 930°F, selon l'alliage) et maintenu à cette température. À cette température, les éléments d'alliage se dissolvent complètement dans l'aluminium, créant une solution solide uniforme, un peu comme le sucre se dissout dans l'eau chaude.

### Étape 2 : Trempe

L'alliage est ensuite rapidement refroidi, ou trempé, généralement dans l'eau. Cette chute soudaine de température fige les éléments d'alliage dissous, créant une solution instable et sursaturée. Les atomes n'ont pas le temps de s'échapper.

### Étape 3 : Vieillissement (Durcissement par précipitation)

C'est l'étape finale et la plus critique. Le matériau trempé est "vieilli" soit à température ambiante (vieillissement naturel), soit dans un four à basse température (vieillissement artificiel). Pendant ce temps, les éléments d'alliage piégés commencent à précipiter hors de la solution, formant des particules extrêmement petites, dures et uniformément dispersées dans la structure cristalline de l'aluminium.

Ces particules agissent comme des obstacles microscopiques, rendant beaucoup plus difficile le glissement des couches atomiques du métal les unes sur les autres. Cette résistance au mouvement interne est ce que nous percevons comme une augmentation spectaculaire de la résistance et de la dureté.

Tous les aluminiums ne sont pas égaux

Il est essentiel de comprendre que tous les alliages d'aluminium ne peuvent pas être renforcés par traitement thermique. La capacité à être durci dépend entièrement de la composition chimique de l'alliage.

### Alliages traitables thermiquement

Les alliages des séries 2xxx, 6xxx et 7xxx sont considérés comme traitables thermiquement. Leurs principaux éléments d'alliage (comme le cuivre ou le magnésium/silicium) ont une solubilité décroissante dans l'aluminium à mesure que la température baisse, ce qui est l'exigence essentielle pour que le processus de précipitation fonctionne.

### Alliages non traitables thermiquement

Les alliages des séries 1xxx, 3xxx et 5xxx ne peuvent pas être renforcés par traitement thermique. Ils atteignent leur résistance par écrouissage (également appelé durcissement par déformation), qui implique la déformation physique du métal par des processus comme le laminage ou le forgeage.

Comprendre les compromis

Modifier les propriétés d'un matériau implique toujours des compromis. Le traitement thermique ne fait pas exception, et être conscient des compromis est essentiel pour une sélection appropriée des matériaux.

### Résistance vs. Ductilité

Le principal compromis est entre la résistance et la ductilité. Lorsque vous augmentez la dureté et la résistance d'un alliage par traitement thermique, vous diminuez généralement sa ductilité, le rendant plus cassant et moins tolérant à la flexion ou aux chocs.

### Le risque de sur-vieillissement

Le processus de vieillissement est fonction à la fois du temps et de la température. Si un alliage est maintenu à sa température de vieillissement trop longtemps ou à une température trop élevée, les fines précipitations commenceront à grossir et à s'agglomérer. Ce sur-vieillissement réduit en fait la résistance et la dureté du matériau, annulant ainsi les avantages du traitement.

### Changements de résistance à la corrosion

Le traitement thermique peut parfois altérer la résistance d'un alliage à la corrosion. Les précipités formés près des joints de grains du matériau peuvent créer des cellules galvaniques localisées, rendant potentiellement certains alliages à haute résistance plus sensibles à certains types de corrosion.

Faire le bon choix pour votre application

Le choix de l'alliage et du traitement thermique corrects dépend entièrement du résultat souhaité pour votre composant.

- Si votre objectif principal est une résistance et une dureté maximales : Choisissez un alliage de la série 7xxx ou 2xxx et appliquez un traitement thermique de mise en solution complet et un processus de vieillissement artificiel (par exemple, un état T6).

- Si votre objectif principal est une bonne formabilité avec une résistance modérée : Utilisez un alliage non traitable thermiquement (comme la série 5xxx) à l'état écroui ou un alliage traitable thermiquement (comme le 6061) dans son état recuit, avant traitement.

- Si votre objectif principal est d'équilibrer la résistance, le coût et la résistance à la corrosion : Un alliage de la série 6xxx (comme le 6061-T6) est souvent le choix le plus polyvalent et le plus courant pour un large éventail d'applications structurelles.

En fin de compte, le traitement thermique transforme certains alliages d'aluminium d'un métal léger courant en un matériau d'ingénierie de haute performance.

Tableau récapitulatif :

| Étape du traitement thermique | Action clé | Résultat |

|---|---|---|

| Traitement de mise en solution | Chauffer l'alliage pour dissoudre les éléments | Crée une solution solide uniforme |

| Trempe | Refroidir rapidement l'alliage | Piège les éléments, crée une solution sursaturée |

| Vieillissement | Maintenir à basse température | Forme des précipités renforçants |

Besoin d'un traitement thermique précis pour vos composants en aluminium ? KINTEK est spécialisé dans les fours de laboratoire et les équipements de traitement thermique, fournissant les solutions de chauffage contrôlé essentielles pour atteindre les propriétés matérielles exactes que votre projet exige. Des alliages aérospatiaux aux pièces automobiles, notre expertise garantit des résultats fiables et reproductibles. Contactez nos experts thermiques dès aujourd'hui pour discuter de la manière dont nous pouvons répondre à vos besoins en matériaux de haute performance !

Guide Visuel

Produits associés

- Four de laboratoire tubulaire vertical

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

- Four à atmosphère contrôlée 1200℃ Four à atmosphère inerte d'azote

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à moufle de 1800℃ pour laboratoire

Les gens demandent aussi

- Quelle est la différence entre une fournaise à flux montant et une fournaise horizontale ? Trouvez l'ajustement parfait pour l'agencement de votre maison

- Pourquoi le chauffage augmente-t-il la température ? Comprendre la danse moléculaire du transfert d'énergie

- Comment nettoyer un four à tube en quartz ? Prévenir la contamination et prolonger la durée de vie du tube

- Quel est le processus de recuit des tubes ? Obtenez une douceur et une ductilité optimales pour vos tubes

- Quelle est la température d'un four à tube de quartz ? Maîtrisez les limites pour un fonctionnement sûr à haute température