LPCVD signifie Dépôt Chimique en Phase Vapeur à Basse Pression (Low-Pressure Chemical Vapor Deposition). C'est un processus fondamental utilisé dans la microfabrication et la fabrication de semi-conducteurs pour faire croître des couches minces de matériaux de qualité exceptionnellement élevée sur un substrat, tel qu'une tranche de silicium. Cette méthode est une pierre angulaire pour construire les structures multicouches complexes qui forment les dispositifs microélectroniques modernes.

Le terme « Basse Pression » n'est pas seulement un détail ; c'est la caractéristique déterminante qui rend le processus possible. En fonctionnant sous vide quasi total, le LPCVD crée des films d'une uniformité supérieure et une capacité inégalée à revêtir de manière conforme des structures tridimensionnelles complexes.

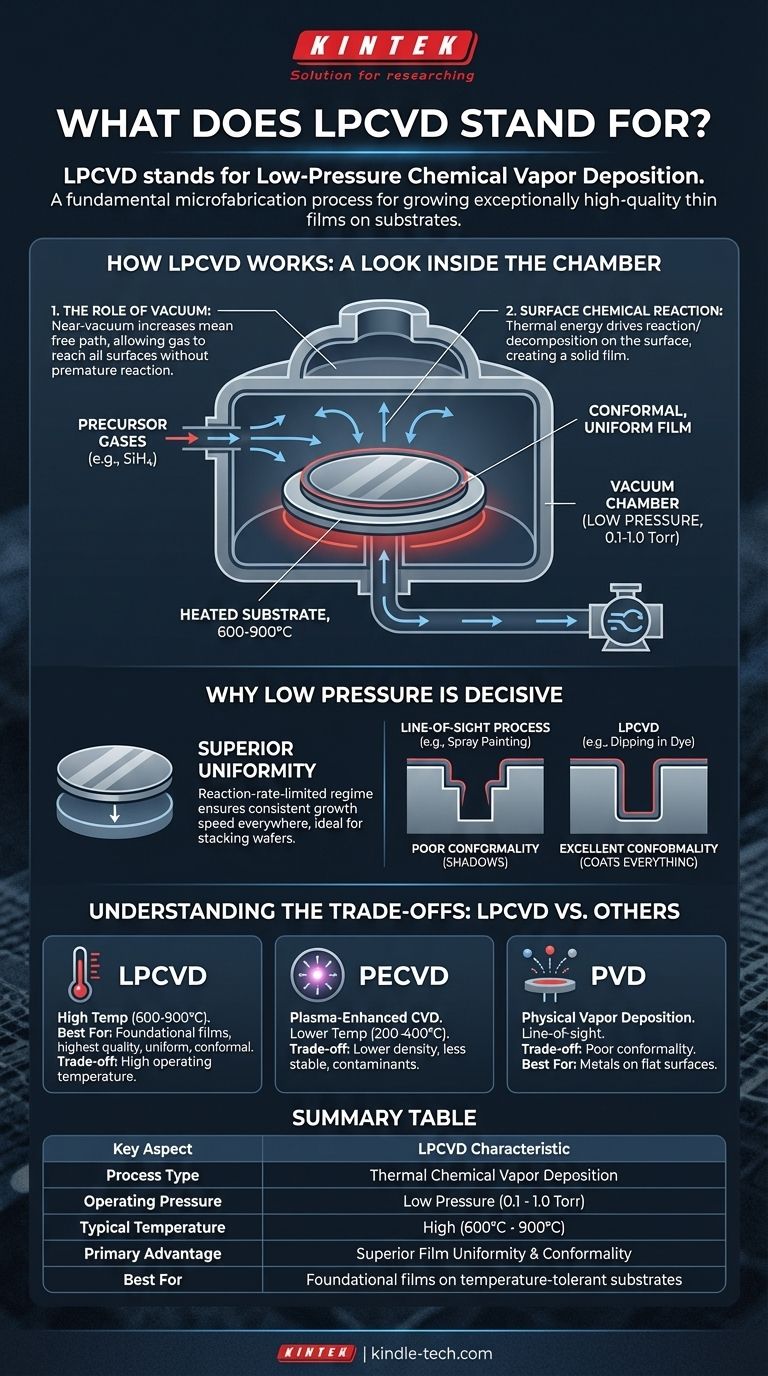

Comment fonctionne le LPCVD : Un regard à l'intérieur de la chambre

Le LPCVD est un processus thermique qui repose sur des réactions chimiques se produisant directement à la surface d'un substrat chauffé. Comprendre les éléments clés révèle pourquoi il est si efficace.

Le rôle du vide (Basse Pression)

Le processus se déroule à l'intérieur d'une chambre scellée où la pression est réduite à un vide quasi total (typiquement 0,1 à 1,0 Torr). Cette basse pression est essentielle car elle augmente considérablement le libre parcours moyen des molécules de gaz — la distance moyenne parcourue par une molécule avant de heurter une autre.

Cela permet aux gaz précurseurs de se propager dans toute la chambre et d'atteindre toutes les surfaces du substrat sans réagir prématurément en phase gazeuse.

La réaction chimique à la surface

Une fois que la chambre est sous vide, un ou plusieurs gaz précurseurs réactifs sont introduits. Les substrats sont chauffés à des températures élevées, souvent entre 600 °C et 900 °C.

Cette énergie thermique fournit l'énergie d'activation nécessaire aux gaz précurseurs pour réagir ou se décomposer au contact de la surface chaude, laissant derrière eux une couche mince solide et stable. Par exemple, le gaz silane (SiH₄) est utilisé pour déposer un film de silicium pur.

Le résultat : Un film de haute qualité

Étant donné que la réaction est pilotée par la température de surface et non par le transport en phase gazeuse, le film croît à un rythme très contrôlé et prévisible. Il en résulte des films très uniformes sur l'ensemble du substrat et conformes, ce qui signifie qu'ils recouvrent les parois verticales des tranchées aussi épaisses que les surfaces planes supérieures.

Pourquoi la basse pression est le facteur décisif

L'environnement à basse pression conduit directement aux deux avantages les plus importants du LPCVD : l'uniformité et la conformité. Ces propriétés sont souvent non négociables pour la fabrication de dispositifs haute performance.

Obtenir une uniformité supérieure

À basse pression, le taux de dépôt est limité par la vitesse de la réaction chimique à la surface, et non par la vitesse à laquelle les molécules de gaz peuvent atteindre la surface (transport de masse).

Ce régime limité par la vitesse de réaction garantit que le film croît à la même vitesse partout, quelles que soient les légères variations du flux de gaz. Cela permet d'empiler verticalement des dizaines, voire des centaines de tranches dans un four et de les revêtir simultanément avec une excellente uniformité.

Obtenir une excellente conformité

Le long libre parcours moyen des molécules de gaz garantit qu'elles peuvent diffuser profondément dans des tranchées et des structures complexes à rapport d'aspect élevé avant de réagir.

Considérez cela comme la peinture au pistolet (un processus à visée directe qui laisse des « ombres ») par opposition au trempage d'un objet dans une cuve de teinture (qui recouvre toutes les surfaces uniformément). Le LPCVD agit comme la teinture, fournissant un revêtement conforme parfait essentiel pour isoler ou conduire sur des topographies complexes.

Comprendre les compromis : LPCVD par rapport aux autres méthodes

Le LPCVD est un cheval de bataille, mais ce n'est pas le seul outil disponible. Son principal compromis est sa température de fonctionnement élevée, qui détermine où il peut être utilisé dans un flux de fabrication.

LPCVD par rapport au PECVD : Le dilemme de la température

Le CVD assisté par plasma (PECVD) utilise un champ électromagnétique pour créer un plasma, qui fournit l'énergie nécessaire à la réaction chimique au lieu d'une chaleur élevée. Cela permet au PECVD de fonctionner à des températures beaucoup plus basses (par exemple, 200-400 °C).

Cependant, les films PECVD ont souvent une densité plus faible, une contrainte interne plus élevée et incorporent des contaminants comme l'hydrogène provenant des gaz précurseurs. Les films LPCVD sont généralement plus purs et plus stables.

LPCVD par rapport au PVD : Dépôt chimique contre physique

Les méthodes de dépôt physique en phase vapeur (PVD) comme la pulvérisation cathodique utilisent une force physique (par exemple, le bombardement d'ions) pour arracher des atomes d'une cible et les déposer sur un substrat.

Le PVD est un processus à visée directe, ce qui entraîne une faible conformité. Il est excellent pour déposer des métaux sur des surfaces planes, mais ne peut pas revêtir efficacement les parois latérales des tranchées profondes, une tâche où le LPCVD excelle.

Faire le bon choix pour votre objectif

Le choix entre le LPCVD et d'autres techniques de dépôt est entièrement dicté par les exigences du matériau et les contraintes thermiques de l'étape de fabrication.

- Si votre objectif principal est la plus haute qualité structurelle et la conformité : Le LPCVD est la norme inégalée pour les films fondamentaux comme le polysilicium et le nitrure de silicium qui définissent les grilles de transistors et offrent une isolation robuste.

- Si votre objectif principal est de déposer un film à basse température : Le PECVD est essentiel lors du dépôt de couches sur des matériaux qui ne peuvent pas supporter une chaleur élevée, tels que les interconnexions en aluminium ou en cuivre.

- Si votre objectif principal est de déposer rapidement un film métallique : Le PVD (pulvérisation cathodique) est la méthode de choix pour créer les couches métalliques utilisées pour le câblage et les contacts.

En fin de compte, comprendre la physique derrière chaque méthode de dépôt vous permet de sélectionner le processus précis nécessaire pour construire des dispositifs fiables et haute performance.

Tableau récapitulatif :

| Aspect clé | Caractéristique LPCVD |

|---|---|

| Type de processus | Dépôt chimique en phase vapeur thermique |

| Pression de fonctionnement | Basse Pression (0,1 - 1,0 Torr) |

| Température typique | Élevée (600 °C - 900 °C) |

| Avantage principal | Uniformité et conformité supérieures du film |

| Idéal pour | Films fondamentaux (ex. : polysilicium, nitrure de silicium) sur substrats résistants à la température |

Prêt à intégrer des processus LPCVD précis dans votre flux de microfabrication ? KINTEK se spécialise dans la fourniture d'équipements de laboratoire et de consommables de haute qualité pour la fabrication de semi-conducteurs et la science des matériaux avancés. Notre expertise garantit que vous disposez des outils fiables nécessaires pour obtenir une qualité de film et des performances de dispositif supérieures. Contactez nos experts dès aujourd'hui pour discuter de vos besoins spécifiques en laboratoire et de la manière dont nous pouvons soutenir votre innovation.

Guide Visuel

Produits associés

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Four à presse à chaud sous vide pour stratification et chauffage

Les gens demandent aussi

- Comment fonctionne le PECVD ? Permettre le dépôt de couches minces de haute qualité à basse température

- De quelle couleur sont les diamants CVD ? Comprendre le processus, de la teinte brune à la beauté incolore

- Quels sont les différents types de couches minces ? Un guide sur les revêtements optiques, électriques et fonctionnels

- Quelles sont les étapes du processus CVD ? Un guide du dépôt de couches minces de précision

- Qu'est-ce que le processus de dépôt en phase vapeur sous vide ? Maîtriser le revêtement en couches minces CVD et PVD