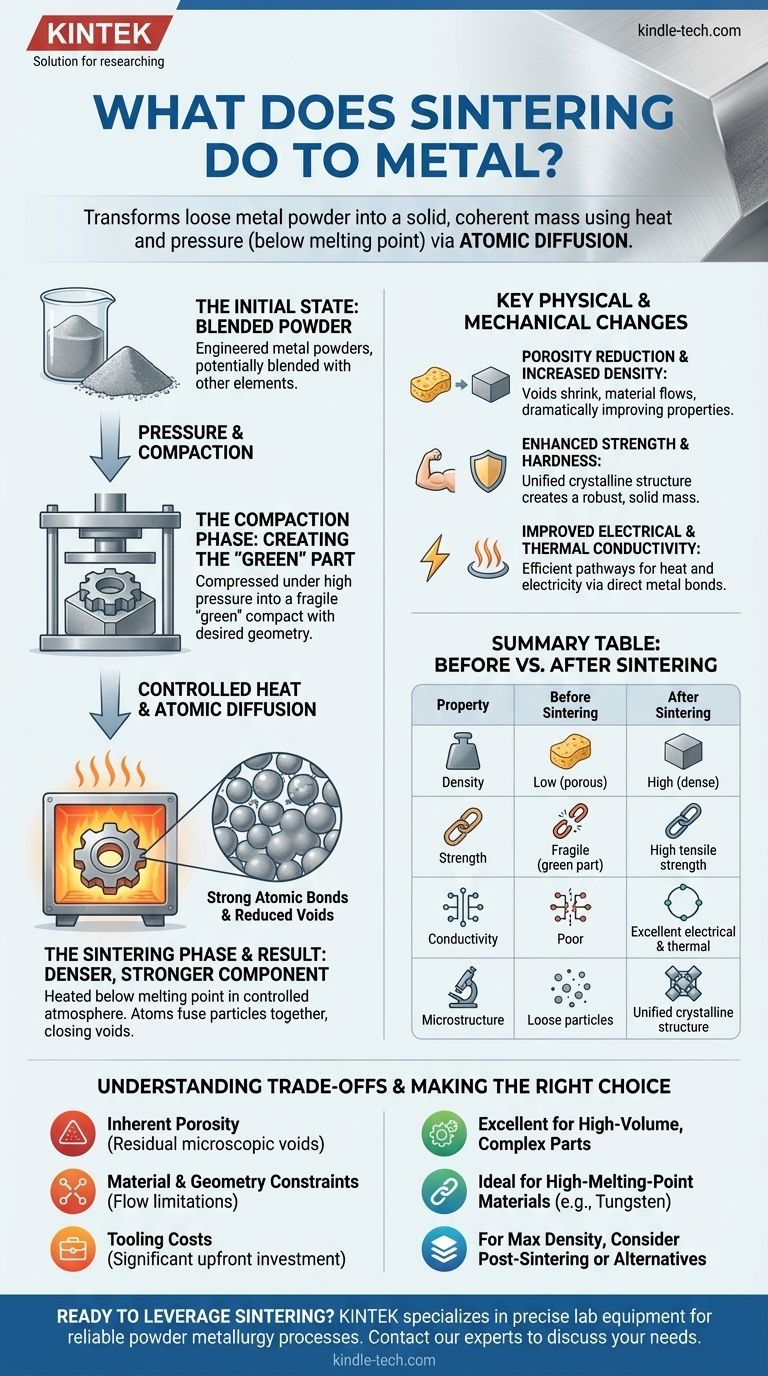

En bref, le frittage transforme la poudre métallique lâche en une masse solide et cohérente en utilisant la chaleur et la pression. Contrairement à la fusion, le métal est chauffé à une température inférieure à son point de fusion, ce qui provoque la liaison des particules de poudre individuelles au niveau atomique. Ce processus augmente considérablement la densité, la résistance et l'intégrité globale du matériau.

Le frittage est fondamentalement un processus de diffusion atomique. Il utilise une chaleur contrôlée pour fusionner des particules de poudre métallique en un composant solide, atteignant densité et résistance sans avoir à faire fondre complètement le matériau de base.

Comment le frittage transforme fondamentalement la poudre métallique

Le processus de frittage, également connu sous le nom de métallurgie des poudres, est une transformation en plusieurs étapes, d'une collection lâche de particules à une pièce solide et fonctionnelle.

L'état initial : poudre mélangée

Le processus commence par des poudres métalliques fines et conçues. Celles-ci peuvent être mélangées avec d'autres éléments, tels que la poudre de cuivre ou les carbures cémentés, pour obtenir des propriétés finales spécifiques dans l'alliage.

La phase de compactage : création de la pièce "verte"

Ensuite, le mélange de poudre est versé dans une matrice et compressé sous haute pression. Cette étape forme le matériau dans sa forme désirée, créant ce que l'on appelle un compact "vert". Cette pièce a la bonne géométrie mais est encore mécaniquement fragile.

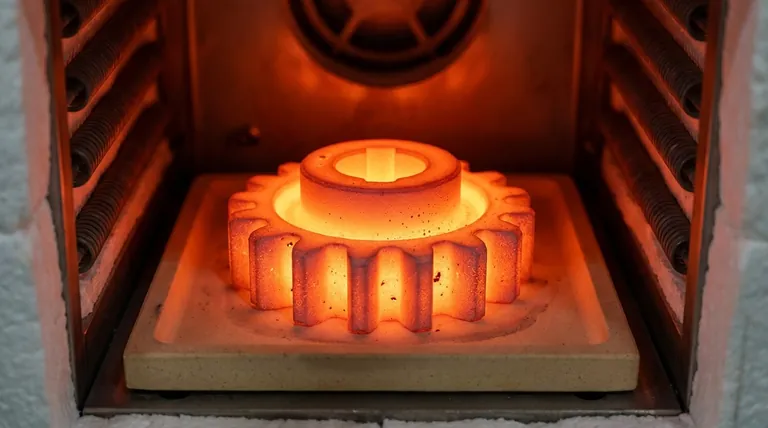

La phase de frittage : liaison atomique sans fusion

La pièce verte est ensuite chauffée dans un four à atmosphère contrôlée. La température est suffisamment élevée pour énergiser les atomes métalliques mais reste inférieure au point de fusion du matériau. Cette chaleur entraîne un processus appelé diffusion atomique, où les atomes migrent à travers les limites des particules, les faisant fusionner et former de fortes liaisons métalliques.

Le résultat : un composant plus dense et plus solide

Au fur et à mesure que les particules se lient, les vides et les pores entre elles rétrécissent ou se referment entièrement. Le matériau s'écoule dans ces vides, ce qui entraîne une augmentation de la densité de l'ensemble du composant et souvent une légère diminution du volume global, ce qui donne une pièce solide et résistante.

Changements physiques et mécaniques clés

Le frittage confère plusieurs changements de propriétés critiques au métal, le faisant passer d'un compact fragile à un composant robuste.

Réduction de la porosité et augmentation de la densité

Le changement le plus significatif est la réduction de l'espace vide entre les particules. À mesure que la densité du matériau augmente, ses propriétés mécaniques et physiques s'améliorent considérablement.

Résistance et dureté améliorées

La formation d'une nouvelle structure cristalline unifiée à travers les limites des particules crée une masse solide et résistante. Cela se traduit directement par une résistance à la traction et une dureté significativement plus élevées par rapport à la pièce verte pré-frittée.

Conductivité électrique et thermique améliorée

Avec l'élimination des pores et la création de liaisons directes métal-métal, les chemins pour la chaleur et l'électricité deviennent beaucoup plus efficaces. Il en résulte une bien meilleure conductivité thermique et électrique dans la pièce finale.

Comprendre les compromis

Bien que puissant, le frittage est un processus spécifique avec des caractéristiques inhérentes qui le rendent adapté à certaines applications et moins à d'autres.

Porosité inhérente

Même dans un processus bien contrôlé, atteindre une densité de 100 % peut être difficile. Une certaine porosité microscopique résiduelle peut subsister, ce qui peut être un facteur limitant pour les applications nécessitant la plus haute résistance à la fatigue ou une étanchéité hermétique absolue.

Contraintes de matériaux et de géométrie

La nécessité de compacter la poudre dans une matrice signifie que certaines géométries internes complexes peuvent être difficiles ou impossibles à produire directement. Les caractéristiques d'écoulement de la poudre métallique jouent également un rôle important dans les formes qui peuvent être efficacement compactées.

Coûts d'outillage

Les matrices et l'outillage requis pour l'étape de compactage sont robustes et usinés avec précision, ce qui représente un investissement initial important. Cela rend le frittage le plus rentable pour les productions de volume moyen à élevé où le coût de l'outillage peut être amorti sur de nombreuses pièces.

Faire le bon choix pour votre application

Comprendre la transformation fondamentale du frittage vous permet de l'appliquer efficacement.

- Si votre objectif principal est de produire de manière rentable des pièces complexes, quasi-nettes, en grands volumes : Le frittage est un excellent choix en raison de son faible gaspillage de matériaux et de sa grande répétabilité.

- Si votre objectif principal est de travailler avec des matériaux à point de fusion élevé comme le tungstène, le molybdène ou les carbures : Le frittage est souvent la seule méthode de fabrication pratique, car la fusion de ces matériaux est prohibitive en énergie.

- Si votre objectif principal est d'atteindre la densité matérielle et la résistance à la fatigue maximales absolues : Vous devrez peut-être envisager des opérations post-frittage (comme la compression isostatique à chaud) ou des méthodes alternatives comme le forgeage pour les applications les plus exigeantes.

En fin de compte, le frittage vous permet de créer des pièces métalliques solides et fonctionnelles à partir de poudre en les construisant au niveau atomique.

Tableau récapitulatif :

| Propriété | Avant frittage | Après frittage |

|---|---|---|

| Densité | Faible (poreux) | Élevée (dense) |

| Résistance | Fragile (pièce verte) | Haute résistance à la traction |

| Conductivité | Faible | Excellente électrique & thermique |

| Microstructure | Particules lâches | Structure cristalline unifiée |

Prêt à tirer parti du frittage pour vos pièces métalliques complexes ou à grand volume ? KINTEK est spécialisé dans la fourniture de l'équipement de laboratoire et des consommables précis nécessaires aux processus fiables de métallurgie des poudres. Notre expertise vous assure d'atteindre la densité, la résistance et les performances que vos applications exigent. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir le succès du frittage de votre laboratoire.

Guide Visuel

Produits associés

- Four de Traitement Thermique Sous Vide et de Frittage avec Pression d'Air de 9 MPa

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

- Four de pressage sous vide pour céramique de frittage de zircone en porcelaine dentaire

- Four à Pressage à Chaud sous Vide Machine à Pressage sous Vide Four Tubulaire

Les gens demandent aussi

- Quels sont les principaux avantages du frittage sous vide ? Obtenez une pureté et des performances supérieures

- Quels sont les avantages de l'utilisation d'un four de frittage par pressage à chaud sous vide ? Densité supérieure pour le Fe3Al nanocristallin

- Quels sont les avantages du frittage sous vide ? Obtenir une pureté, une résistance et des performances supérieures

- Comment un système d'environnement sous vide contribue-t-il au frittage par pressage à chaud du B4C-CeB6 ? Atteignez une densité céramique maximale

- Quels sont les principaux avantages de l'utilisation d'un four de frittage par pressage à chaud sous vide ? Maximiser la densité dans les céramiques B4C-CeB6