Pour contrôler le résultat du processus, le recuit est effectué dans une atmosphère protectrice utilisant des gaz spécifiques tels que l'hydrogène, l'azote, l'argon ou un mélange de ceux-ci. Le but principal de ces gaz est de déplacer l'oxygène et d'empêcher la surface du métal de s'oxyder à haute température, garantissant ainsi que le matériau atteigne les propriétés mécaniques et l'état de surface souhaités.

Le principe fondamental n'est pas de savoir quel gaz est universellement le « meilleur », mais de sélectionner l'atmosphère appropriée — qu'elle soit réductrice ou inerte — pour prévenir les réactions chimiques indésirables telles que l'oxydation avec le métal spécifique traité aux températures de recuit.

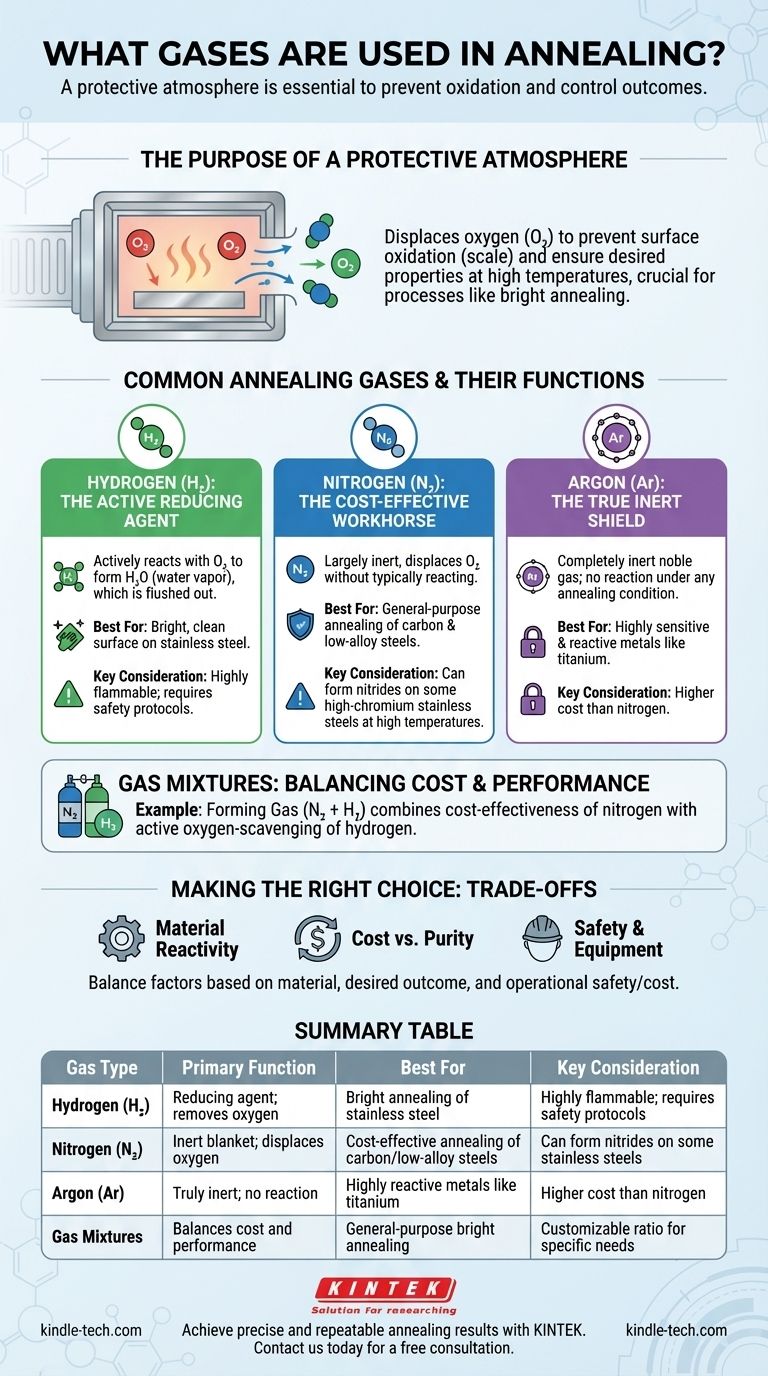

L'objectif d'une atmosphère protectrice

Aux températures élevées requises pour le recuit, la plupart des métaux réagissent facilement avec l'oxygène présent dans l'air. Cette réaction, appelée oxydation, forme une couche de calamine sur la surface du métal.

Cette couche d'oxyde peut être préjudiciable, modifiant les dimensions, l'état de surface et les propriétés mécaniques du matériau. Une atmosphère protectrice est un environnement contrôlé et conçu à l'intérieur du four qui déplace l'air ambiant (en particulier l'oxygène et la vapeur d'eau) pour empêcher ces réactions de se produire.

C'est le concept fondamental derrière des processus tels que le recuit brillant, où l'objectif est de produire une pièce avec une surface propre, semblable à un miroir, exempte de tout oxyde.

Gaz de recuit courants et leurs fonctions

Le choix du gaz est dicté par le type de métal recuit, l'état de surface souhaité et les coûts opérationnels.

Hydrogène (H₂) : L'agent réducteur actif

L'hydrogène est un gaz réducteur. Cela signifie qu'il réagit activement avec tout oxygène présent pour former de la vapeur d'eau (H₂O), qui est ensuite évacuée du four.

Cette élimination active de l'oxygène rend l'hydrogène exceptionnellement efficace pour obtenir une surface brillante et propre sur des métaux comme l'acier inoxydable.

Azote (N₂) : Le cheval de trait économique

L'azote est le gaz le plus courant et le moins cher utilisé pour créer une atmosphère protectrice. Il est largement inerte, ce qui signifie qu'il déplace l'oxygène mais ne réagit généralement pas avec le métal de base.

Cependant, pour certains matériaux comme les aciers inoxydables à haute teneur en chrome, l'azote peut réagir à haute température pour former des nitrures à la surface, ce qui peut être indésirable.

Argon (Ar) : Le véritable bouclier inerte

L'argon est un gaz noble, ce qui le rend complètement inerte dans toutes les conditions de recuit. Il ne réagira avec aucun métal, quelle que soit sa réactivité ou la température.

Ceci fait de l'argon le choix idéal pour le recuit de métaux très sensibles et réactifs, tels que le titane, ou lorsque même la plus légère formation de nitrure provenant d'une atmosphère d'azote est inacceptable.

Mélanges de gaz : Équilibrer le coût et la performance

Il est courant d'utiliser des mélanges pour optimiser à la fois le coût et la performance.

Un mélange populaire est le gaz de formage, un mélange d'azote et d'hydrogène (généralement 5 à 10 % de H₂). Celui-ci offre l'avantage économique d'une base d'azote avec les bénéfices actifs de l'hydrogène pour piéger l'oxygène.

Comprendre les compromis

La sélection de l'atmosphère appropriée implique d'équilibrer trois facteurs critiques : la compatibilité des matériaux, le résultat souhaité, ainsi que la sécurité opérationnelle et le coût.

Réactivité du matériau

Le facteur le plus important est la manière dont le gaz interagit avec le métal. Utiliser de l'azote sur un alliage de titane serait une erreur, mais utiliser de l'argon coûteux sur un acier au carbone simple est souvent inutile.

Coût par rapport à la pureté

Il existe une corrélation directe entre la pureté du gaz et son coût. L'azote est bien moins cher que l'argon. La décision dépend souvent de savoir si les exigences de qualité de l'application justifient le coût plus élevé d'un gaz totalement inerte.

Sécurité et équipement

L'hydrogène est très efficace mais aussi inflammable. L'utilisation d'hydrogène nécessite des fours dotés de dispositifs de sécurité améliorés et de protocoles d'exploitation stricts, ce qui augmente le coût global et la complexité du processus.

Faire le bon choix pour votre objectif

Votre choix de gaz de recuit a un impact direct sur la qualité, le coût et la sécurité de votre processus de traitement thermique.

- Si votre objectif principal est d'obtenir un fini brillant et sans oxyde sur l'acier inoxydable : Une atmosphère réductrice avec une forte concentration d'hydrogène est l'approche la plus efficace.

- Si votre objectif principal est le recuit à usage général des aciers au carbone ou faiblement alliés : Une atmosphère à base d'azote, éventuellement avec un faible pourcentage d'hydrogène, offre un excellent équilibre entre coût et protection.

- Si votre objectif principal est le recuit de métaux très réactifs ou de matériaux sensibles à la nitruration : Un gaz inerte pur, presque toujours l'argon, est le seul choix pour garantir l'absence de réaction avec l'atmosphère.

En fin de compte, l'ingénierie de l'atmosphère du four est aussi critique que le contrôle de la température lorsque l'on recherche des résultats précis et reproductibles lors du processus de recuit.

Tableau récapitulatif :

| Type de gaz | Fonction principale | Idéal pour | Considération clé |

|---|---|---|---|

| Hydrogène (H₂) | Agent réducteur ; élimine l'oxygène | Recuit brillant de l'acier inoxydable | Hautement inflammable ; nécessite des protocoles de sécurité |

| Azote (N₂) | Manteau inerte ; déplace l'oxygène | Recuit économique des aciers au carbone/faiblement alliés | Peut former des nitrures sur certains aciers inoxydables |

| Argon (Ar) | Totalement inerte ; aucune réaction | Métaux très réactifs comme le titane | Coût plus élevé que l'azote |

| Mélanges de gaz (ex. N₂ + H₂) | Équilibre coût et performance | Recuit brillant à usage général | Ratio personnalisable selon les besoins spécifiques |

Obtenez des résultats de recuit précis et reproductibles avec KINTEK.

La bonne atmosphère protectrice est essentielle pour prévenir l'oxydation et obtenir les propriétés matérielles souhaitées. Nos experts peuvent vous aider à choisir la solution gazeuse idéale pour votre métal et votre application spécifiques, garantissant des performances optimales, une qualité de surface et une efficacité des coûts.

Contactez-nous dès aujourd'hui pour discuter des besoins de recuit de votre laboratoire et découvrir comment les équipements et consommables de KINTEK peuvent améliorer vos processus de traitement thermique.

Obtenir une consultation gratuite

Guide Visuel

Produits associés

- Four à atmosphère contrôlée de 1400℃ avec atmosphère d'azote et inerte

- Four à atmosphère contrôlée 1200℃ Four à atmosphère inerte d'azote

- Four à atmosphère contrôlée 1700℃ Four à atmosphère inerte d'azote

- Four de laboratoire tubulaire vertical

- Four à atmosphère d'hydrogène contrôlée à l'azote

Les gens demandent aussi

- Qu'est-ce qu'une atmosphère d'azote pour le recuit ? Obtenez un traitement thermique sans oxydation

- Qu'est-ce que le traitement thermique sous atmosphère inerte ? Protégez vos métaux de l'oxydation et de la décarburation

- Le gaz azote peut-il être chauffé ? Exploitez la chaleur inerte pour la précision et la sécurité

- Quel est le rôle de l'azote dans le processus de recuit ? Créer une atmosphère contrôlée et protectrice

- Quelles sont les fonctions de l'azote (N2) dans les atmosphères de four contrôlées ? Obtenez d'excellents résultats de traitement thermique.