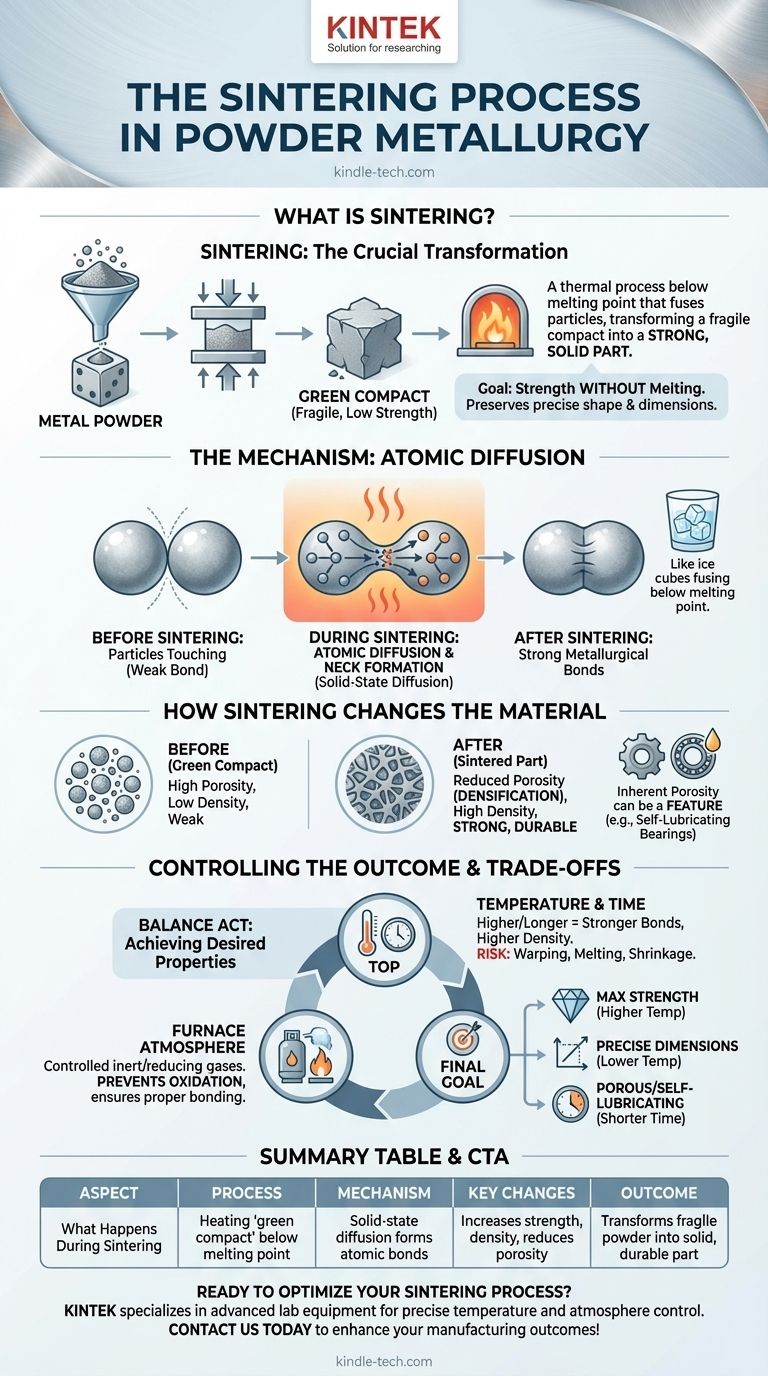

En métallurgie des poudres, le frittage est un processus thermique qui transforme un composant fragile en poudre métallique compactée en une pièce solide et résistante. Ceci est réalisé en chauffant la pièce dans un four contrôlé à une température juste inférieure au point de fusion du matériau. Cette chaleur intense fournit l'énergie nécessaire aux particules de poudre individuelles pour fusionner, créant de solides liaisons métalliques et conférant au composant son intégrité structurelle finale.

Une pièce pressée à partir de poudre métallique a la bonne forme mais manque de la résistance nécessaire pour être utile. Le frittage est l'étape critique qui utilise la chaleur — sans faire fondre — pour forcer ces particules individuelles à se lier au niveau atomique, créant un composant dense, durable et fonctionnel.

Le rôle du frittage dans la fabrication

Le frittage est le pont essentiel entre une forme temporaire et une pièce permanente et fonctionnelle dans le processus de métallurgie des poudres (MP). Sans lui, un composant MP s'effriterait simplement.

Du « compact vert » à la pièce solide

Avant le frittage, la poudre métallique est pressée dans la forme désirée à l'aide d'une matrice. Cette pièce initiale est connue sous le nom de « compact vert ».

Bien que le compact vert ait les dimensions correctes, il est extrêmement fragile, maintenu ensemble uniquement par l'imbrication mécanique des particules de poudre. Il n'a aucune résistance significative. Le frittage fournit la liaison métallurgique nécessaire à l'intégrité structurelle.

L'objectif : la résistance sans fusion

La caractéristique déterminante du frittage est qu'il se produit en dessous du point de fusion du métal principal. Ce n'est pas un processus de coulée.

En évitant la fusion, le frittage préserve la forme précise et la précision dimensionnelle de la pièce. Il permet également la création d'alliages de matériaux et de microstructures uniques qui seraient impossibles à obtenir par fusion et coulée.

Le mécanisme : la diffusion atomique

Le frittage fonctionne par un processus appelé diffusion à l'état solide. La chaleur élevée énergise les atomes aux points de contact entre les particules de poudre individuelles.

Ces atomes énergisés migrent à travers les frontières, formant des « cols » ou des ponts entre les particules adjacentes. C'est similaire à la façon dont deux glaçons laissés en contact dans un verre fusionnent lentement en un seul morceau solide, même bien en dessous du point de fusion de l'eau. À mesure que ces liaisons se forment et grandissent, la pièce devient une masse unique et cohérente.

Comment le frittage modifie le matériau

Les principaux changements qui se produisent pendant le frittage sont la formation de liaisons métallurgiques et la réduction des vides internes.

Création de liaisons métallurgiques

La fonction la plus importante du frittage est de créer des liaisons solides et continues entre ce qui était autrefois des particules séparées. Ce sont ces liaisons qui confèrent à la pièce finale sa résistance, sa dureté et sa ténacité.

Augmentation de la densité et réduction de la porosité

Le « compact vert » est rempli de minuscules espaces vides, ou pores, entre les particules de poudre.

Pendant le frittage, à mesure que les atomes diffusent et que les particules se rapprochent, bon nombre de ces pores se referment. Ce processus, appelé densification, augmente la densité de la pièce et contribue de manière significative à sa résistance globale.

Comprendre les compromis

Le frittage est un exercice d'équilibre précis. Les propriétés finales du composant sont directement contrôlées par les paramètres du cycle de frittage.

La température et le temps sont critiques

Le degré de liaison et de densification est une fonction de la température et du temps.

Des températures plus élevées et des temps plus longs dans le four conduisent à des liaisons plus solides et à une densité plus élevée. Cependant, si la température est trop élevée, la pièce peut se déformer, se contracter de manière incontrôlée, ou même commencer à fondre, détruisant ainsi sa précision dimensionnelle.

Le rôle de l'atmosphère du four

Le frittage est effectué dans une atmosphère étroitement contrôlée, utilisant généralement des gaz inertes ou réducteurs. Ceci est essentiel pour empêcher le métal chaud de réagir avec l'oxygène.

L'oxydation empêcherait une liaison appropriée entre les particules et compromettrait gravement les propriétés mécaniques de la pièce finale.

La porosité inhérente comme caractéristique ou défaut

Bien que le frittage réduise la porosité, il l'élimine rarement complètement. Pour les pièces structurelles de haute performance, cette porosité résiduelle peut être une limitation, rendant les pièces MP légèrement moins résistantes que leurs homologues entièrement denses et forgés.

Cependant, cette porosité peut également être une caractéristique de conception clé. Pour des produits tels que les paliers autolubrifiants, le réseau poreux interconnecté est intentionnellement préservé et imprégné d'huile.

Faire le bon choix pour votre objectif

Les objectifs spécifiques du processus de frittage influencent directement les caractéristiques et les performances du composant final.

- Si votre objectif principal est la résistance et la densité maximales : Vous aurez besoin de températures de frittage plus élevées et de temps de maintien plus longs pour maximiser la liaison atomique et minimiser la porosité interne.

- Si votre objectif principal est de préserver des dimensions précises : Vous devez utiliser des températures soigneusement contrôlées, souvent plus basses, pour éviter le retrait ou la distorsion, même si cela signifie accepter une densité finale légèrement inférieure.

- Si votre objectif principal est de créer une pièce poreuse et autolubrifiante : Vous utiliserez des températures plus basses ou des temps plus courts pour créer un réseau de pores solide mais intentionnellement interconnecté, prêt pour l'imprégnation d'huile.

En fin de compte, maîtriser le processus de frittage est la clé pour libérer les capacités uniques de la métallurgie des poudres.

Tableau récapitulatif :

| Aspect | Ce qui se passe pendant le frittage |

|---|---|

| Processus | Chauffage du « compact vert » en dessous du point de fusion pour fusionner les particules. |

| Mécanisme | La diffusion à l'état solide forme des liaisons atomiques (cols) entre les particules. |

| Changements clés | Augmente la résistance, la densité et réduit la porosité. |

| Atmosphère | Un environnement de four contrôlé empêche l'oxydation. |

| Résultat | Transforme la forme fragile de la poudre en une pièce solide et durable. |

Prêt à optimiser votre processus de frittage pour des pièces plus solides et plus précises ? KINTEK est spécialisée dans les équipements de laboratoire avancés et les consommables pour la métallurgie des poudres. Nos solutions garantissent un contrôle précis de la température et des atmosphères de four optimales pour une intégrité maximale des pièces. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer vos résultats de fabrication !

Guide Visuel

Produits associés

- Four de Traitement Thermique Sous Vide et de Frittage avec Pression d'Air de 9 MPa

- Four de frittage et de brasage sous vide pour traitement thermique

- Four à atmosphère d'hydrogène contrôlée à l'azote

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

Les gens demandent aussi

- Quel rôle les fours à moufle haute température jouent-ils dans le prétraitement des précurseurs d'oxydes métalliques ? Assurer l'intégrité structurelle

- Quelles sont les fonctions principales d'un four à moufle pour l'Inconel 718 ? Obtenir un recuit et une détente de contrainte uniformes

- Quelle est la fonction d'un four à moufle électrique ? Obtenir un traitement pur et uniforme à haute température

- Quelle est l'application d'un four à moufle de laboratoire dans la recherche sur le revêtement d'acier ? Analyse experte de la corrosion

- Quelle est la différence entre un four électrique et un four à moufle ? Choisissez le bon équipement de laboratoire haute température

- Quel rôle jouent les étuves de laboratoire et les étapes de nettoyage par solvant dans la régénération des catalyseurs NbOx-SiO2 ?

- Quel rôle jouent les fours de frittage à haute température dans la fabrication du LATP ? Maîtriser la densité et la conductivité ionique

- Quel est le principe du four de frittage ? Exploiter la chaleur et l'atmosphère pour la transformation des matériaux