En bref, un calcinateur est un four industriel à haute température qui chauffe des matériaux solides pour déclencher un changement chimique ou éliminer des substances volatiles. Il fonctionne en élevant la température d'un matériau à un point précis en dessous de son point de fusion, le faisant se décomposer, libérer de l'eau ou des gaz piégés comme le dioxyde de carbone, et transformer sa structure chimique et physique fondamentale.

Un calcinateur n'est pas simplement un four de séchage ; c'est un réacteur thermique. Son objectif principal est d'utiliser une chaleur soigneusement contrôlée pour modifier fondamentalement la composition chimique d'un matériau, en éliminant des composants spécifiques pour créer une nouvelle substance désirée.

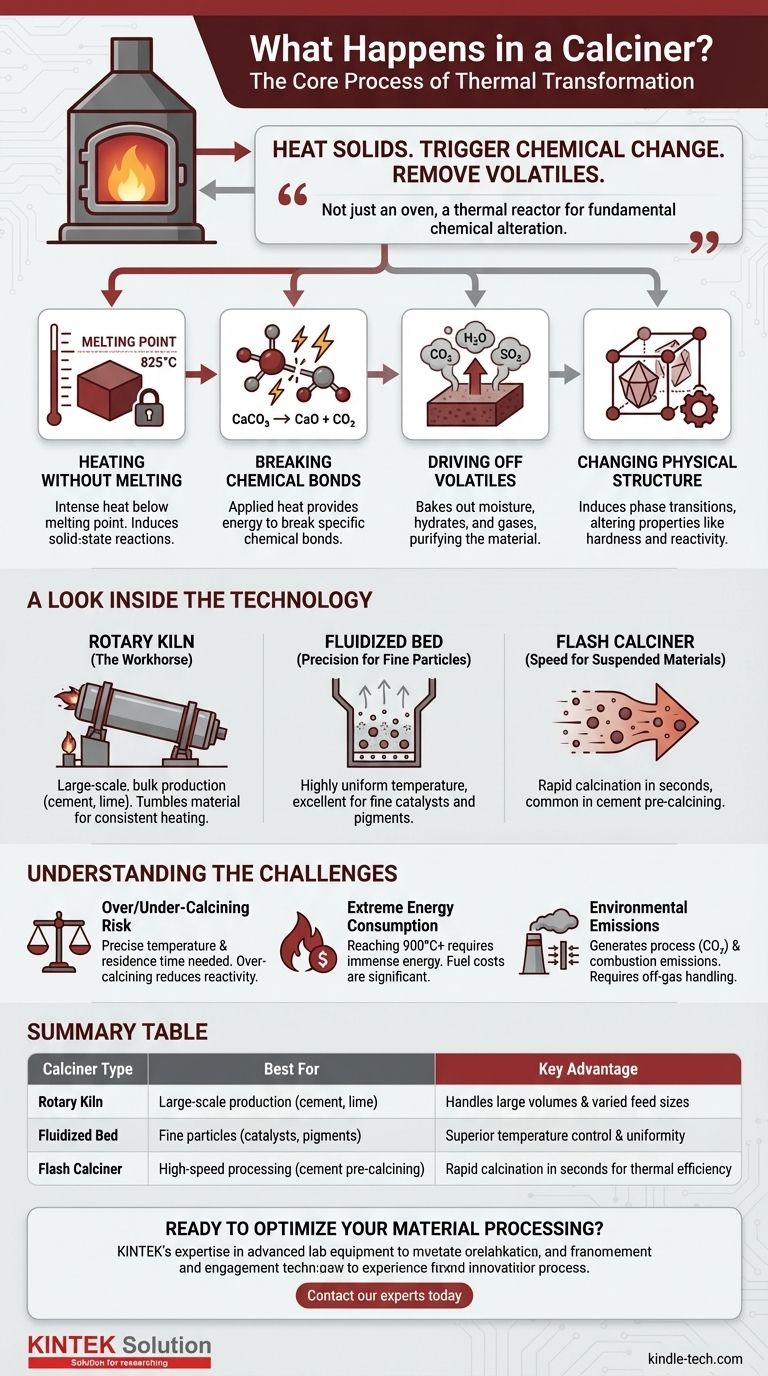

Le processus central : une transformation chimique

À la base, la calcination est un processus de décomposition thermique contrôlée. Elle décompose des composés complexes en composés plus simples et plus stables en appliquant une chaleur immense dans une atmosphère contrôlée, qui a généralement un apport limité en oxygène.

Chauffage sans fusion

Le premier principe de la calcination est de chauffer le matériau intensément mais de le maintenir en dessous de son point de fusion. L'objectif est d'induire des réactions chimiques à l'état solide, et non de le liquéfier.

Ce contrôle précis de la température est essentiel pour obtenir le résultat souhaité.

Rupture des liaisons chimiques

La chaleur appliquée fournit l'énergie nécessaire pour rompre des liaisons chimiques spécifiques au sein du matériau. C'est le cœur de la transformation.

Un exemple classique est la production de chaux à partir de calcaire. Le calcaire (carbonate de calcium, CaCO₃) est chauffé à plus de 825°C (1517°F), ce qui le fait se décomposer en chaux (oxyde de calcium, CaO) et en dioxyde de carbone (CO₂). Le gaz CO₂ est éliminé, laissant le solide transformé derrière.

Élimination des substances volatiles

De nombreux matériaux contiennent des substances volatiles qui doivent être éliminées. Celles-ci peuvent inclure l'humidité physiquement piégée, l'eau chimiquement liée (hydrates) ou des gaz comme le dioxyde de carbone et le dioxyde de soufre.

Le processus de calcination "cuit" efficacement ces composants, purifiant le matériau et modifiant ses propriétés. Par exemple, le minerai de bauxite est calciné pour éliminer l'eau et produire de l'alumine, l'ingrédient principal pour la fabrication de l'aluminium.

Changement de structure physique

Au-delà des changements chimiques, la calcination peut également induire des transitions de phase, modifiant la structure cristalline du matériau. Cela peut modifier des propriétés telles que la dureté, la réactivité et la surface, rendant le produit final adapté à des applications industrielles spécifiques.

Un aperçu de la technologie

Bien que le principe soit universel, différents types de calcinateurs sont conçus pour différents matériaux et échelles de production. Le choix de la technologie est essentiel pour l'efficacité et la qualité du produit.

Le four rotatif : le cheval de bataille industriel

C'est le type de calcinateur le plus courant. Il s'agit d'un grand tube cylindrique en acier, rotatif, revêtu de briques réfractaires et monté avec une légère inclinaison.

Le matériau est introduit par l'extrémité supérieure et descend lentement vers l'extrémité inférieure à mesure que le four tourne. Cette action de culbutage assure un mélange constant et une exposition à la chaleur, qui est généralement fournie par un grand brûleur à l'extrémité de décharge.

Le lit fluidisé : précision pour les particules fines

Dans un calcinateur à lit fluidisé, du gaz chaud est forcé vers le haut à travers un lit de matériau à particules fines. Ce flux de gaz provoque la suspension des solides, qui se comportent alors comme un liquide en ébullition.

Cette "fluidisation" se traduit par un transfert de chaleur extrêmement efficace et un contrôle de température très uniforme, ce qui le rend idéal pour les processus où la précision est primordiale, comme dans la fabrication de catalyseurs et de pigments.

Le calcinateur flash : rapidité pour les matériaux en suspension

Les calcinateurs flash sont utilisés pour les matériaux très fins qui peuvent être transportés dans un courant de gaz chaud. Les particules sont calcinées en quelques secondes alors qu'elles traversent le système. Cette méthode est courante dans l'étape de pré-calcination de la production moderne de ciment.

Comprendre les compromis et les défis

La calcination est un processus industriel puissant mais exigeant, avec des défis importants qui doivent être gérés pour une exploitation réussie.

Le risque de sur- ou sous-calcination

L'obtention du produit final correct nécessite un équilibre précis entre la température et le temps de séjour.

Un chauffage trop long ou à une température trop élevée peut entraîner une sur-calcination ou une "cuisson à mort", ce qui fritte le matériau et réduit drastiquement sa réactivité chimique. Inversement, une chaleur ou un temps insuffisants entraînent une sous-calcination, une réaction incomplète qui laisse des impuretés dans le produit final.

Consommation d'énergie extrême

Porter les matériaux à des températures dépassant souvent 900°C (1650°F) nécessite une quantité d'énergie considérable. Les coûts de carburant sont une dépense opérationnelle majeure, et l'efficacité du processus est une préoccupation constante des améliorations d'ingénierie et de conception.

Contrôle de l'environnement et des émissions

La calcination génère des émissions importantes. Cela inclut les émissions de processus (comme le CO₂ libéré du calcaire) et les émissions de combustion (provenant de la combustion du carburant). Les usines modernes nécessitent des systèmes étendus de traitement des gaz d'échappement, y compris des cyclones et des filtres à manches pour le contrôle de la poussière et parfois des épurateurs, pour respecter les réglementations environnementales.

Faire le bon choix pour votre objectif

Le choix de la technologie de calcinateur appropriée dépend entièrement des propriétés du matériau et du résultat souhaité.

- Si votre objectif principal est la production à grande échelle et robuste de matériaux en vrac comme le ciment ou la chaux : Le four rotatif est la norme de l'industrie en raison de sa capacité à traiter de grands volumes et une grande variété de tailles de matériaux d'alimentation.

- Si votre objectif principal est d'obtenir une qualité de produit très uniforme avec des particules fines, comme pour les catalyseurs ou les pigments : Un calcinateur à lit fluidisé est le choix supérieur, offrant un contrôle de température et une efficacité de transfert de chaleur inégalés.

- Si votre objectif principal est d'intégrer le processus dans un système plus vaste pour une efficacité thermique maximale, comme dans les cimenteries modernes : Un système de précalcinateur ou de calcinateur flash est conçu pour utiliser la chaleur résiduelle et améliorer considérablement les performances énergétiques globales.

En maîtrisant ce processus de transformation thermique, nous pouvons convertir des minéraux bruts et abondants en éléments constitutifs fondamentaux de l'industrie moderne.

Tableau récapitulatif :

| Type de calcinateur | Idéal pour | Avantage clé |

|---|---|---|

| Four rotatif | Production à grande échelle (ciment, chaux) | Traite de grands volumes et des tailles d'alimentation variées |

| Lit fluidisé | Particules fines (catalyseurs, pigments) | Contrôle de température et uniformité supérieurs |

| Calcinateur flash | Traitement à grande vitesse (pré-calcination du ciment) | Calcination rapide en quelques secondes pour une efficacité thermique |

Prêt à optimiser votre traitement de matériaux avec une technologie thermique de précision ?

Chez KINTEK, nous sommes spécialisés dans les équipements de laboratoire avancés et les consommables pour la recherche et le développement industriels. Que vous développiez de nouveaux catalyseurs, affiniez des minéraux ou augmentiez la production, notre expertise en traitement thermique peut vous aider à atteindre une qualité de produit et une efficacité supérieures.

Discutons de vos besoins spécifiques en matière de calcination et explorons comment nos solutions peuvent bénéficier à votre laboratoire ou à votre usine pilote. Contactez nos experts dès aujourd'hui pour une consultation personnalisée.

Guide Visuel

Produits associés

- Four de régénération électrique pour charbon actif à four rotatif

- Four rotatif à vide de laboratoire Four rotatif à tube

- Four à moufle de 1800℃ pour laboratoire

- Four rotatif continu scellé sous vide Four rotatif

- Four à tube de laboratoire en quartz de 1400℃ avec four tubulaire en tube d'alumine

Les gens demandent aussi

- Quelle température est nécessaire pour la porcelaine ? Un guide sur la cuisson au Cône 6 et au Cône 10

- Comment l'énergie est-elle convertie en biomasse ? Exploiter l'énergie solaire de la nature pour les énergies renouvelables

- Quels sont les principes d'un four rotatif ? Maîtriser la mécanique du traitement à haute température

- Quelle est la température d'un four de régénération de carbone ? Maîtrisez la plage de 650°C à 800°C pour des résultats optimaux

- Quelle est la température de régénération du charbon actif ? Gammes clés de 220°C à 900°C