Essentiellement, un four de déliantage est un four à haute température conçu dans un but unique et critique : faire fondre et incinérer un modèle (généralement en cire ou en résine imprimée en 3D) hors d'un moule en céramique. Ce processus, connu sous le nom de "déliantage" (ou "burnout"), laisse derrière lui une cavité creuse et parfaitement propre dans laquelle le métal en fusion peut être coulé, une étape fondamentale dans la coulée à cire perdue pour la bijouterie, le dentaire et les applications industrielles.

Un four de déliantage n'est pas simplement un appareil de chauffage ; c'est un instrument de précision qui exécute un programme de température soigneusement chronométré et multi-étapes. Sa fonction principale est de créer une cavité de moule impeccable en retirant complètement le modèle original sans endommager la fragile coquille du moule.

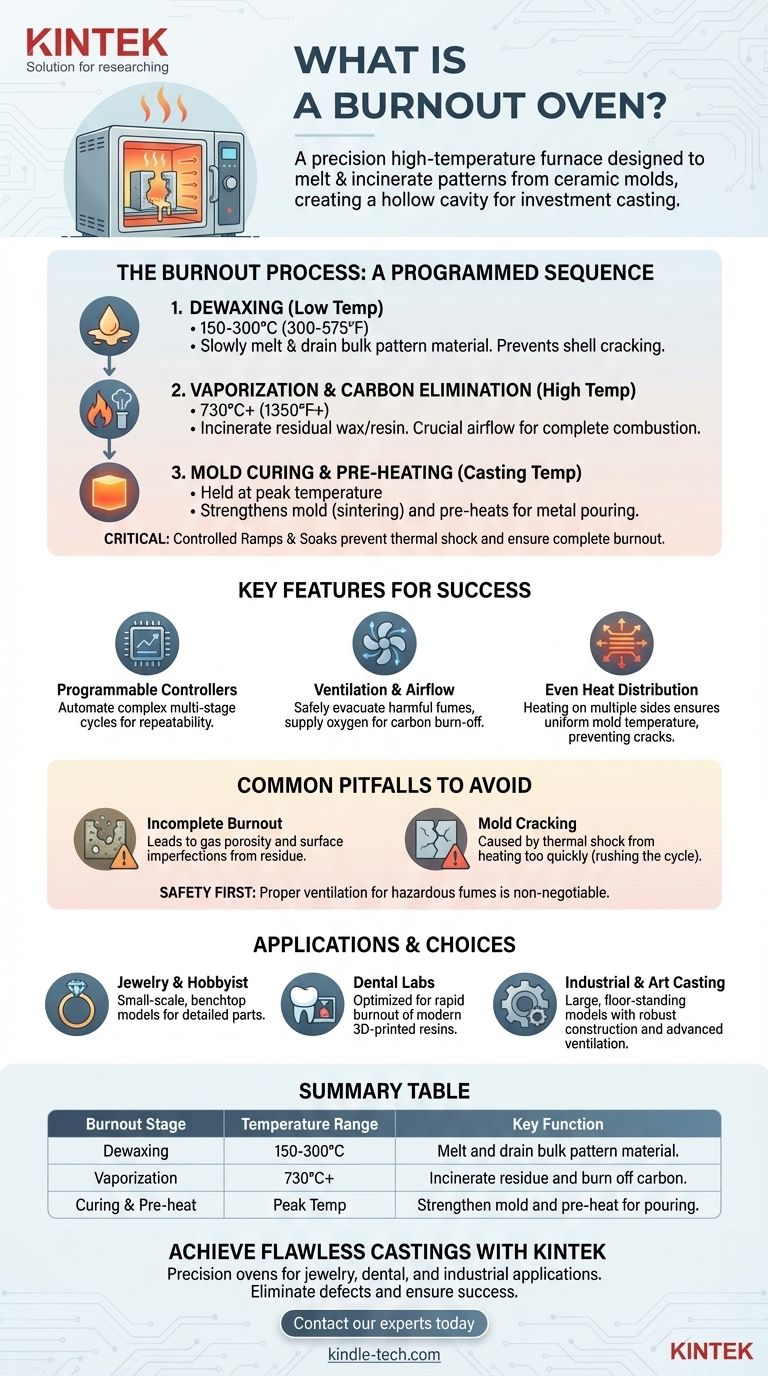

Le rôle du four de déliantage dans la coulée à cire perdue

Le processus de déliantage est le cœur de la coulée à cire perdue, également connue sous le nom de processus "à cire perdue". La performance du four détermine directement le succès ou l'échec de la pièce moulée finale.

Le processus de "déliantage" expliqué

Un cycle de déliantage n'est pas une simple cuisson à température unique. C'est une séquence programmée d'étapes de chauffage, souvent d'une durée de 8 à 16 heures, conçue pour atteindre trois objectifs distincts.

-

Étape 1 : Décirage (Basse Température) Le cycle commence à basse température (environ 150-300°C / 300-575°F). Au cours de cette étape, la majeure partie du matériau du modèle fond et s'écoule du moule. Cela doit être fait lentement pour éviter que la cire en expansion ne fissure la coquille du moule.

-

Étape 2 : Vaporisation et Élimination du Carbone (Haute Température) La température est ensuite augmentée de manière significative (jusqu'à 730°C / 1350°F ou plus). Cette étape incinère toute cire ou résine résiduelle et, surtout, brûle les résidus de carbone laissés sur les parois du moule. Un flux d'air adéquat est vital ici pour fournir l'oxygène nécessaire à une combustion complète.

-

Étape 3 : Durcissement et Préchauffage du Moule (Température de Coulée) Enfin, le four maintient le moule à sa température maximale. Cette étape durcit et renforce entièrement le matériau d'enrobage céramique (un processus appelé frittage). Elle préchauffe également le moule à la bonne température pour recevoir le métal en fusion, ce qui évite le choc thermique et garantit que le métal s'écoule librement dans les moindres détails.

Pourquoi les rampes et paliers contrôlés sont critiques

Le contrôleur du four gère les rampes (le taux de changement de température) et les paliers (le temps passé à maintenir une température spécifique).

- Les rampes évitent le choc thermique. Si un moule chauffe trop rapidement, différentes parties se dilatent à des vitesses différentes, provoquant des fissures qui ruineront le moulage final.

- Les paliers garantissent que chaque étape du processus est entièrement terminée. Un palier à la température de décirage assure que la majeure partie de la cire s'est écoulée, tandis qu'un long palier à la température maximale garantit que tous les résidus de carbone ont disparu et que le moule est entièrement durci.

Comprendre les caractéristiques clés

Les fours de déliantage modernes se distinguent par leur capacité à contrôler précisément l'ensemble du cycle de déliantage, garantissant la répétabilité et des taux de réussite élevés.

Contrôleurs programmables

Le contrôleur est le cerveau du four. Il permet à l'utilisateur de programmer, d'enregistrer et d'exécuter des cycles de déliantage multi-étapes complexes. Cette programmabilité est la caractéristique la plus importante, car elle automatise le processus long et délicat.

Ventilation et flux d'air

Une ventilation adéquate est non négociable. Elle sert à deux fins : évacuer en toute sécurité les fumées nocives produites par la fonte de la cire ou de la résine, et aspirer de l'oxygène frais dans la chambre. Sans suffisamment d'oxygène, les résidus de carbone ne brûleront pas, ce qui entraînera un moule contaminé et un moulage raté.

Distribution uniforme de la chaleur

Les fours de haute qualité ont des éléments chauffants sur plusieurs côtés de la chambre. Cela garantit que l'ensemble du moule, quelle que soit sa position, chauffe à une vitesse uniforme. Un chauffage inégal est une cause principale de fissuration du moule.

Pièges courants à éviter

Le processus de déliantage est impitoyable. Une mauvaise compréhension du fonctionnement du four peut entraîner des échecs coûteux et chronophages.

Déliantage incomplet

C'est la défaillance la plus fréquente. Si le cycle est trop court ou manque d'oxygène suffisant, des résidus de matériau de modèle ou de carbone resteront dans le moule. Lorsque le métal en fusion est coulé, ces résidus peuvent provoquer de la porosité gazeuse, des imperfections de surface et des moulages incomplets.

Fissuration du moule

La fissuration est presque toujours causée par un choc thermique – un chauffage trop rapide du moule. L'utilisation d'un programme préétabli et testé avec des rampes lentes et contrôlées est le meilleur moyen de prévenir cette défaillance catastrophique.

La fausse économie de la vitesse

Il peut être tentant de raccourcir un cycle de déliantage pour gagner du temps. C'est une fausse économie. Un seul moulage raté, surtout avec des métaux précieux, coûtera bien plus cher en matériaux et main-d'œuvre gaspillés que les quelques heures économisées en précipitant le déliantage.

Ventilation et sécurité

Les fumées générées pendant le déliantage sont dangereuses. Le four doit être situé dans un endroit bien ventilé, de préférence sous une hotte d'extraction dédiée. C'est une exigence de sécurité critique, et non un supplément facultatif.

Faire le bon choix pour votre application

Le choix d'un four dépend entièrement de vos matériaux spécifiques, de votre échelle et de vos exigences de précision.

- Si votre objectif principal est le travail de loisir ou la bijouterie à petite échelle : Un modèle de paillasse fiable avec un contrôleur programmable multi-étapes est votre meilleur investissement. Concentrez-vous sur une capacité qui correspond à la taille de votre cylindre typique.

- Si votre objectif principal est un laboratoire dentaire : Choisissez un four spécifiquement conçu pour le déliantage rapide des résines modernes imprimées en 3D, qui nécessitent souvent des programmes de déliantage différents et une meilleure ventilation que la cire traditionnelle.

- Si votre objectif principal est la coulée industrielle ou artistique à grande échelle : Vos besoins vous orienteront vers des modèles plus grands, sur pied, avec une construction robuste, des systèmes de ventilation avancés (parfois incluant un post-combusteur pour éliminer les fumées) et des contrôleurs de haute précision.

En fin de compte, le four de déliantage est le partenaire silencieux dans la création d'un moulage parfait, permettant l'ensemble du processus grâce à son contrôle précis et patient de la température au fil du temps.

Tableau récapitulatif :

| Étape de déliantage | Plage de température | Fonction clé |

|---|---|---|

| Décirage | 150-300°C (300-575°F) | Faire fondre et drainer le matériau du modèle en vrac sans fissurer le moule. |

| Vaporisation et Élimination du Carbone | 730°C+ (1350°F+) | Incinérer les résidus et brûler le carbone avec un flux d'air adéquat. |

| Durcissement et Préchauffage du Moule | Maintenu à la température maximale | Renforcer le moule et le préchauffer pour la coulée du métal en fusion. |

Obtenez des moulages impeccables avec un four de déliantage adapté à vos besoins. Que vous soyez dans la bijouterie, les laboratoires dentaires ou la fonderie industrielle, les fours de précision de KINTEK offrent un chauffage contrôlé, une distribution uniforme de la chaleur et une ventilation robuste pour éliminer les défauts de moule et assurer le succès de la coulée. Contactez nos experts dès aujourd'hui pour trouver la solution parfaite pour votre laboratoire !

Guide Visuel

Produits associés

- Four de Frittage de Céramique de Porcelaine Dentaire Zircone Fauteuil avec Transformateur

- Four à moufle haute température pour déliantage et pré-frittage en laboratoire

- Four à moufle de 1700℃ pour laboratoire

- Four à moufle de 1800℃ pour laboratoire

- Four à moufle de laboratoire à moufle à levage par le bas

Les gens demandent aussi

- Quels sont les avantages des couronnes en porcelaine ? Obtenez un sourire naturel et magnifique avec une restauration durable

- Qu'est-ce qu'un four de frittage dentaire ? La clé des restaurations céramiques durables et à haute résistance

- Quelle est la céramique dentaire la plus solide ? La zircone est en tête en termes de résistance, mais est-elle adaptée à votre cas ?

- Quelle est la méthode économique pour purger le four de cuisson de porcelaine ? Un cycle de cuisson simple à haute température pour des restaurations dentaires plus propres

- Quelle est la meilleure option entre une couronne en céramique ou en métal ? Esthétique vs. Durabilité pour votre sourire

- À quelle température l'oxyde de zirconium fritte-t-il ? Un guide pour atteindre une densité et une résistance maximales

- Quels changements physiques subissent les matériaux céramiques comme la zircone lors du frittage ? Maximiser la densité et la résistance

- Combien de temps une couronne en céramique de porcelaine devrait-elle durer ? Maximisez votre investissement grâce à des soins appropriés