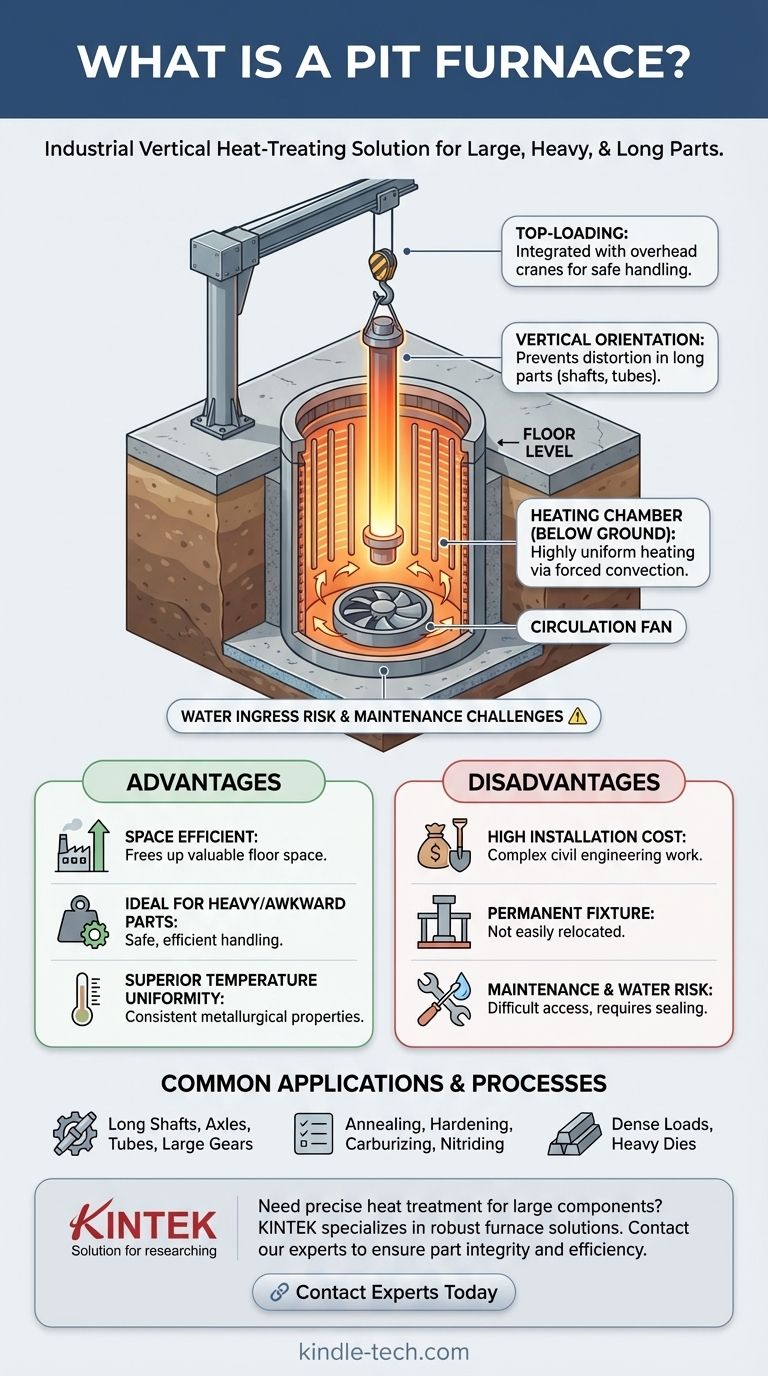

Un four à fosse est un four de traitement thermique industriel qui est installé verticalement dans une fosse sous le niveau du sol de l'usine. Cette conception est spécifiquement choisie pour le traitement de pièces exceptionnellement longues, grandes ou lourdes, telles que des arbres, des tubes ou des charges denses, qui sont chargées et déchargées par le haut à l'aide d'un pont roulant. Sa fonction principale est de fournir un chauffage très uniforme de manière peu encombrante pour des pièces qui seraient difficiles à manipuler dans un four horizontal standard.

La décision fondamentale d'utiliser un four à fosse est dictée par la géométrie et le poids des pièces à traiter. C'est un choix stratégique pour exploiter l'espace vertical afin de prévenir la déformation des pièces, d'améliorer l'uniformité de la température et de s'intégrer en toute sécurité aux systèmes de manutention lourds.

La conception et le fonctionnement de base

La construction unique d'un four à fosse sert directement sa fonction. En comprenant ses composants clés, vous pouvez voir pourquoi il excelle dans des tâches spécifiques.

Chargement et orientation verticale

La caractéristique la plus distinctive est son orientation verticale à chargement par le haut. Les pièces sont descendues dans la chambre de chauffage par le haut, généralement à l'aide d'une grue.

Ce positionnement vertical est essentiel pour les composants longs et minces comme les arbres, les essieux ou les canons de fusil. Le chauffage de ces pièces horizontalement peut les faire s'affaisser ou se déformer sous leur propre poids à des températures élevées.

Chambre de chauffage et contrôle de l'atmosphère

Le corps principal du four, la chambre de chauffage cylindrique, est situé dans la fosse. Il est généralement chauffé par des éléments chauffants à résistance électrique disposés le long des parois intérieures ou par des brûleurs à gaz.

De nombreux fours à fosse sont conçus pour gérer une atmosphère contrôlée. Cela permet des processus comme la cémentation, la nitruration, la trempe et le recuit en introduisant des gaz spécifiques (par exemple, l'azote, le gaz endothermique) pour prévenir l'oxydation ou pour modifier chimiquement la surface des pièces.

Convection forcée pour l'uniformité

Un ventilateur puissant, généralement situé dans le couvercle du four ou à la base, est essentiel à son fonctionnement. Ce ventilateur fait circuler vigoureusement l'atmosphère interne, assurant que la chaleur est transférée uniformément dans toute la chambre.

Cette convection forcée est ce qui garantit une excellente uniformité de la température, une exigence non négociable pour obtenir des propriétés métallurgiques constantes sur une charge importante ou densément emballée.

Comprendre les avantages et les limites

Un four à fosse est un équipement spécialisé, pas une solution universelle. Ses avantages sont significatifs, mais ils s'accompagnent de compromis spécifiques.

Avantage : Efficacité spatiale supérieure

En plaçant la majeure partie du four sous terre, les fours à fosse libèrent un espace précieux dans l'usine. Seuls le couvercle et la zone de chargement sont au niveau de travail, créant un environnement moins encombré et potentiellement plus sûr.

Avantage : Idéal pour les pièces grandes et encombrantes

La conception à chargement par le haut est parfaitement adaptée à l'intégration avec les ponts roulants, qui sont standard dans les installations qui manipulent des matériaux lourds. Cela rend le chargement et le déchargement de composants massifs de plusieurs tonnes beaucoup plus sûrs et plus efficaces qu'avec un four horizontal.

Inconvénient : Coût d'installation élevé et inflexibilité

Le principal inconvénient est le coût initial et la complexité d'installation importants. Cela implique d'importants travaux de génie civil pour creuser une fosse, couler une fondation en béton et assurer un drainage et des mesures de sécurité appropriés.

Une fois installé, un four à fosse est un élément permanent. Il ne peut pas être facilement déplacé ou relocalisé si la disposition de l'usine change, ce qui représente un engagement de capital à long terme.

Inconvénient : Entretien et infiltration d'eau

L'entretien peut être plus difficile. L'accès aux éléments chauffants ou à d'autres composants au fond de la fosse nécessite des procédures spécialisées et des précautions de sécurité.

De plus, la fosse doit être correctement scellée et protégée des eaux souterraines. L'infiltration d'eau peut causer des dommages catastrophiques au four et présente un risque opérationnel important dans les zones où la nappe phréatique est élevée.

Faire le bon choix pour votre application

Le choix du type de four dépend entièrement de vos besoins opérationnels et des caractéristiques des pièces que vous traitez.

- Si votre objectif principal est le traitement d'arbres longs ou de pièces sensibles à la déformation : Un four à fosse est souvent le seul choix viable pour maintenir l'intégrité géométrique pendant le traitement thermique.

- Si votre objectif principal est la manipulation de matrices, d'engrenages ou de paniers de pièces extrêmement lourds et denses : La conception du four à fosse à chargement par le haut offre un flux de travail de manutention des matériaux sûr et efficace.

- Si votre objectif principal est la flexibilité, un coût initial plus faible ou le traitement de charges variées et plus petites : Un four à caisson horizontal conventionnel ou un four de trempe intégrale de type batch serait probablement une solution plus pratique et économique.

En fin de compte, un four à fosse est une solution conçue à cet effet qui offre des performances inégalées lorsque la pièce exige une approche verticale et de haute uniformité.

Tableau récapitulatif :

| Caractéristique | Description |

|---|---|

| Orientation | Verticale, chargement par le haut |

| Utilisation principale | Pièces longues, lourdes ou denses (ex. : arbres, matrices) |

| Avantage clé | Prévient l'affaissement/la déformation des pièces ; excellente uniformité de température |

| Processus courants | Recuit, trempe, cémentation, nitruration |

| Installation | Permanente, sous le niveau du sol (fosse) |

| Manutention des matériaux | Intégrée aux ponts roulants |

Besoin de traiter thermiquement des composants grands ou lourds avec précision ?

KINTEK est spécialisé dans les équipements de laboratoire industriels, y compris des solutions de fours robustes pour les applications exigeantes. Notre expertise peut vous aider à déterminer si un four à fosse est le bon choix pour vos besoins de traitement thermique à grande échelle, garantissant l'intégrité des pièces et l'efficacité du processus.

Contactez nos experts dès aujourd'hui pour discuter de vos exigences spécifiques et découvrir comment nos solutions peuvent améliorer votre processus de fabrication.

Guide Visuel

Produits associés

- Four de laboratoire vertical à tube de quartz Four tubulaire

- Four à atmosphère contrôlée 1200℃ Four à atmosphère inerte d'azote

- Four à moufle de laboratoire à moufle à levage par le bas

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

Les gens demandent aussi

- Comment nettoyer un four à tube en quartz ? Prévenir la contamination et prolonger la durée de vie du tube

- Pourquoi le chauffage augmente-t-il la température ? Comprendre la danse moléculaire du transfert d'énergie

- Qu'est-ce qu'un four tubulaire vertical ? Exploitez la gravité pour une uniformité supérieure et un contrôle du processus

- Quelle est la température de recuit des tubes ? Un guide des plages spécifiques aux matériaux pour des résultats optimaux

- Quel est le processus de recuit des tubes ? Obtenez une douceur et une ductilité optimales pour vos tubes