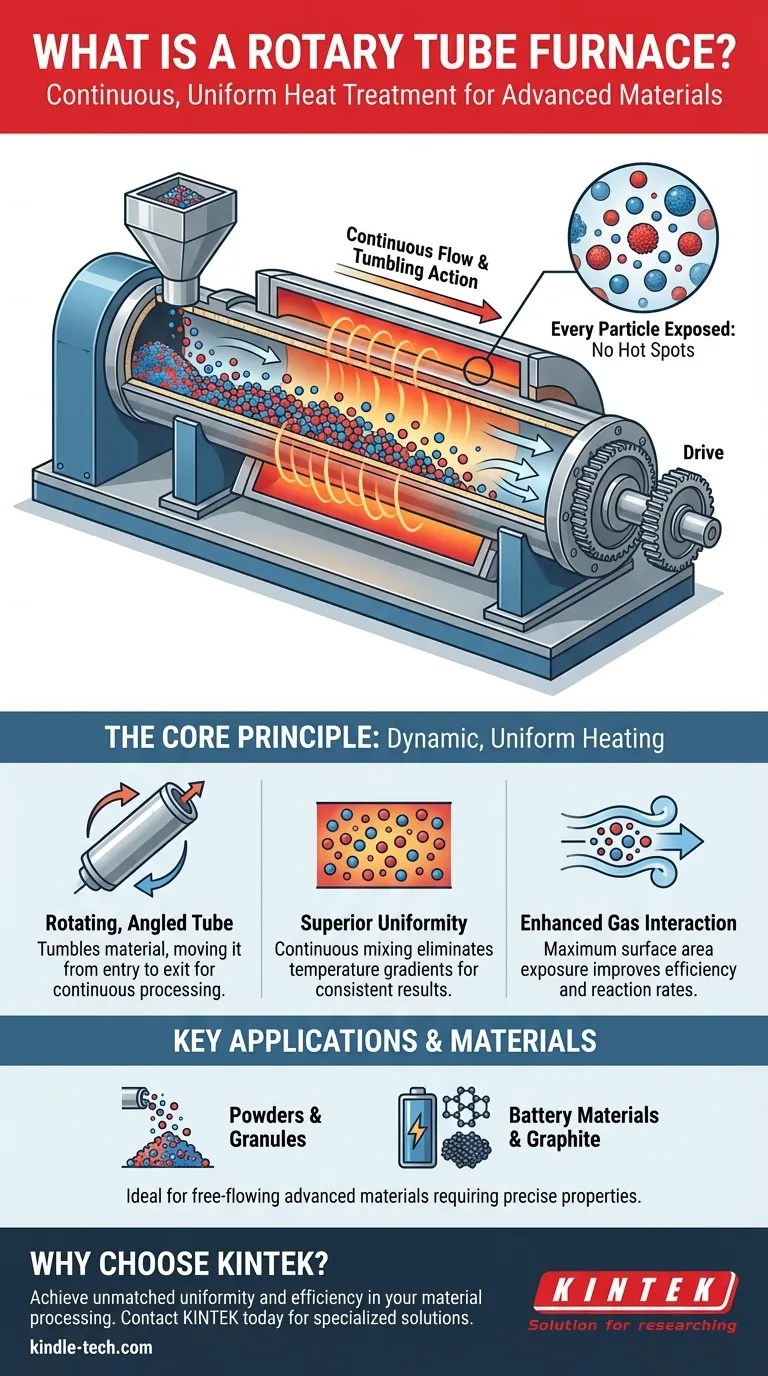

En substance, un four tubulaire rotatif est un équipement spécialisé à haute température conçu pour le traitement thermique continu des matériaux. Il est doté d'un tube cylindrique à rotation lente, généralement monté légèrement incliné, qui fait culbuter le matériau lorsqu'il traverse une zone chauffée, garantissant que chaque particule est traitée avec une uniformité exceptionnelle.

L'avantage central d'un four tubulaire rotatif réside dans son mouvement dynamique. Contrairement aux fours statiques où les matériaux restent immobiles, la rotation constante expose toute la surface de l'échantillon à la chaleur et à l'atmosphère, ce qui conduit à des résultats plus efficaces, plus cohérents et de meilleure qualité, en particulier pour les poudres et les granulés.

Le principe fondamental : Chauffage dynamique et uniforme

Un four tubulaire rotatif surmonte les limitations du chauffage traditionnel par lots. Sa conception est pensée pour garantir que chaque partie du matériau reçoive le même traitement, éliminant les points chauds et les incohérences.

Le tube rotatif et incliné

Le cœur du système est le tube de traitement, qui est mis en rotation par un mécanisme d'entraînement. Ce tube est souvent en métal et revêtu d'un matériau réfractaire pour résister aux températures extrêmes.

Il est installé avec une légère inclinaison. Cet angle, combiné à la rotation, fait que le matériau culbute et se déplace progressivement du point d'entrée supérieur vers le point de sortie inférieur, permettant un traitement continu.

Comment il atteint une uniformité supérieure

Lorsque le tube tourne, le matériau à l'intérieur est continuellement mélangé. Cette action de culbutage empêche toute partie de l'échantillon d'être surexposée ou sous-exposée à la source de chaleur.

Ce mélange complet réduit drastiquement les gradients de température au sein du lot de matériau, un problème courant dans les fours statiques. Le résultat est un produit final beaucoup plus uniforme et prévisible.

Interaction gazeuse et efficacité améliorées

Le mouvement constant garantit que toute la surface de chaque particule est exposée à l'atmosphère contrôlée du four.

Cela améliore l'efficacité des processus qui dépendent de la diffusion ou des réactions gazeuses. Cela peut également réduire la quantité totale de gaz de traitement nécessaire par rapport aux méthodes statiques où le gaz ne peut interagir qu'avec la couche supérieure du matériau.

Applications clés et matériaux appropriés

La conception unique d'un four tubulaire rotatif le rend exceptionnellement bien adapté à des types de matériaux et de processus spécifiques où l'uniformité est primordiale.

Idéal pour les poudres et les granulés

Le four excelle dans le traitement des matériaux à écoulement libre comme les poudres, les granulés et d'autres petites particules solides. Le mouvement rotatif ne conviendrait pas aux objets volumineux et uniques.

Utilisations industrielles courantes

Ces fours sont fréquemment utilisés pour le traitement de matériaux avancés où des propriétés précises sont essentielles.

Les exemples incluent la fabrication de composants de batterie comme les matériaux d'électrodes positives et négatives, la création de matériaux carbonés graphitisés et le traitement de matériaux d'anode à base de silicium.

Contrôle et précision

Les fours tubulaires rotatifs modernes sont équipés de systèmes de contrôle informatique précis. Ces systèmes gèrent la vitesse de rotation, le profil de température et l'atmosphère gazeuse, garantissant un chauffage de haute qualité et des résultats de produit reproductibles.

Comprendre les compromis

Bien que très efficace, un four tubulaire rotatif est un outil spécialisé. Ses avantages sont les plus prononcés lorsqu'il est appliqué au bon problème, et ce n'est pas une solution universelle pour tous les besoins de traitement thermique.

Complexité mécanique

Le système d'entraînement – qu'il s'agisse d'une roue à friction, d'une crémaillère et d'un pignon, ou d'un entraînement par chaîne – ajoute une complexité mécanique par rapport à un simple four à moufle statique. Le choix de l'entraînement dépend de l'échelle et des exigences de production de l'application.

Limitations matérielles

Le four est fondamentalement conçu pour les matériaux qui peuvent culbuter librement. Il ne convient pas au traitement thermique de composants volumineux et singuliers, de structures délicates qui pourraient être endommagées par le culbutage, ou de matériaux qui pourraient s'agglomérer ou coller ensemble lorsqu'ils sont chauffés.

Conception du processus

L'obtention de résultats optimaux nécessite un réglage minutieux de la vitesse de rotation et de l'angle du tube. Ces paramètres contrôlent le "temps de résidence" – le temps que le matériau passe dans la zone chaude – ce qui est essentiel pour la réussite du processus.

Faire le bon choix pour votre processus

Pour déterminer si cette technologie correspond à vos besoins, considérez votre objectif principal.

- Si votre objectif principal est d'atteindre la plus grande uniformité possible pour les poudres ou les granulés : Un four tubulaire rotatif est le choix idéal en raison de son action de mélange continue.

- Si votre objectif principal est des réactions en phase gazeuse ou des traitements de surface efficaces : L'exposition accrue de la surface fournie par le mouvement de culbutage en fait une option exceptionnellement efficace.

- Si votre objectif principal est d'établir une ligne de production continue à haut débit : La conception permet d'alimenter et de décharger constamment le matériau, s'intégrant parfaitement à la fabrication automatisée.

- Si votre objectif principal est le traitement thermique d'une pièce unique, grande ou statique : Un four à moufle ou un four tubulaire statique traditionnel serait la solution la plus appropriée et la plus simple.

En fin de compte, choisir un four tubulaire rotatif est une décision visant à prioriser la cohérence et l'efficacité du processus pour le bon type de matériau.

Tableau récapitulatif :

| Caractéristique clé | Description | Avantage |

|---|---|---|

| Tube rotatif | Le tube cylindrique tourne en angle, faisant culbuter le matériau. | Garantit que chaque particule est uniformément exposée à la chaleur et à l'atmosphère. |

| Chauffage dynamique | Action de mélange continue lorsque le matériau traverse la zone chaude. | Élimine les points chauds et les gradients de température pour une qualité de produit constante. |

| Interaction gazeuse améliorée | Le culbutage expose la surface maximale des particules aux gaz de traitement. | Améliore l'efficacité de la réaction et peut réduire la consommation de gaz. |

| Matériaux idéaux | Convient le mieux aux poudres, granulés et petites particules à écoulement libre. | Parfait pour les matériaux de batterie, le graphite et d'autres synthèses de matériaux avancés. |

Prêt à améliorer votre traitement des matériaux ?

Si votre objectif est d'atteindre une uniformité et une efficacité inégalées dans le traitement thermique des poudres ou des granulés, un four tubulaire rotatif KINTEK est la solution. Nos fours sont conçus pour la précision et la fiabilité, vous aidant à produire des matériaux de meilleure qualité pour des applications comme la fabrication de batteries et les céramiques avancées.

KINTEK est spécialisé dans les équipements et consommables de laboratoire, répondant aux besoins des laboratoires. Laissez nos experts vous aider à intégrer le bon four tubulaire rotatif dans votre flux de travail.

Contactez-nous dès aujourd'hui pour discuter de votre application spécifique et découvrir comment KINTEK peut stimuler votre innovation !

Guide Visuel

Produits associés

- Four rotatif continu scellé sous vide Four rotatif

- Four rotatif à tubes multiples zones chauffantes divisées

- Petite usine de pyrolyse continue à four rotatif électrique pour le chauffage

- Fourneuse de pyrolyse de four rotatif électrique Machine calcineuse Petit four rotatif Four rotatif

- Four rotatif à vide de laboratoire Four rotatif à tube

Les gens demandent aussi

- Pourquoi des températures élevées sont-elles requises lors du frittage des aciers inoxydables ? Obtenez des résultats purs et de haute densité

- Quels sont les avantages du processus d'utilisation d'un four tubulaire rotatif pour la poudre de WS2 ? Obtenir une cristallinité supérieure du matériau

- Quelle est la différence entre la pyrolyse, la combustion et la gazéification ? Un guide des technologies de conversion thermique

- Quelles sont les caractéristiques des modes de mouvement du lit par glissement, affaissement et roulement ? Optimisez votre processus rotatif

- Quelles sont les exigences en matière d'équipement pour le chargement du platine (Pt) sur des supports composites ? Agitation précise pour une dispersion élevée