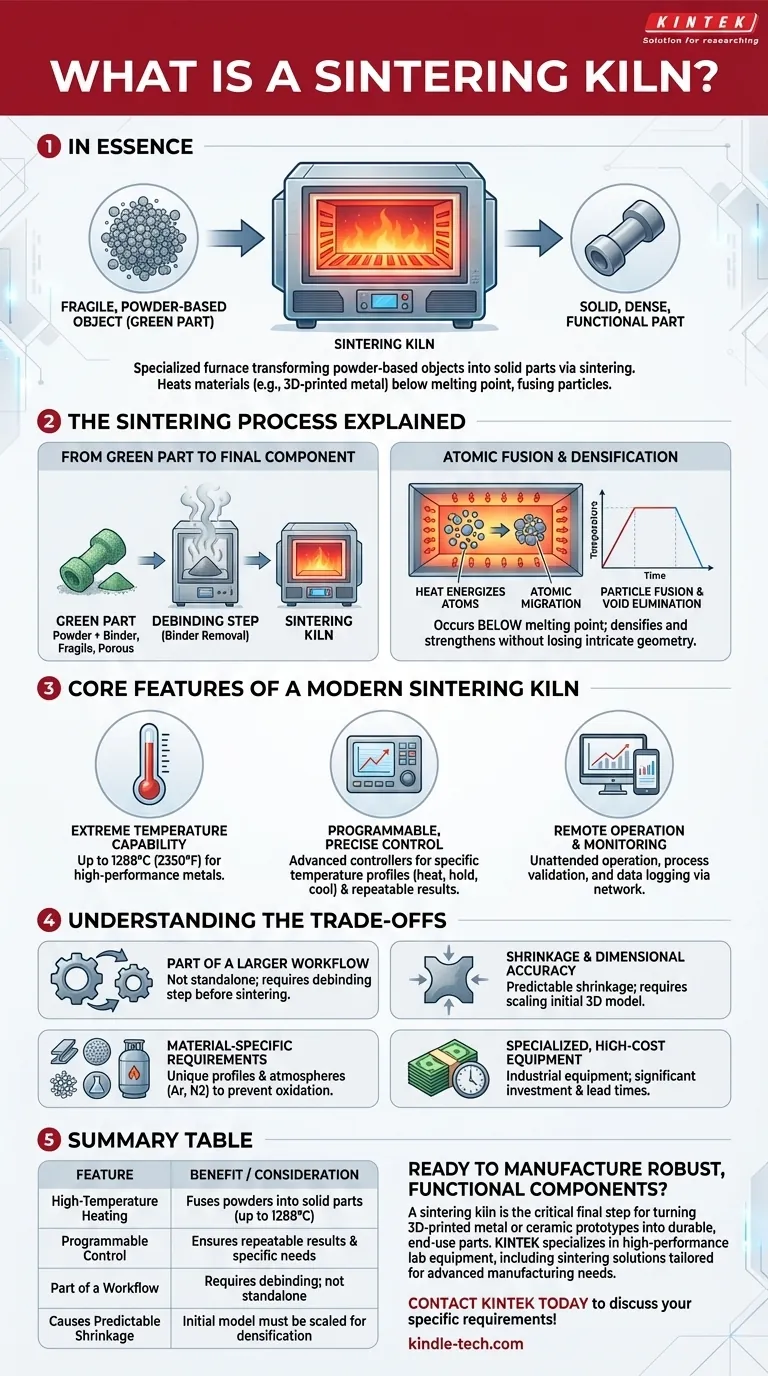

En substance, un four de frittage est un four spécialisé à haute température conçu pour transformer des objets fragiles à base de poudre en pièces solides, denses et fonctionnelles. Il y parvient grâce à un processus appelé frittage, où des matériaux tels que le métal ou le verre imprimés en 3D sont chauffés à une température juste en dessous de leur point de fusion. Cette chaleur intense provoque la fusion des particules individuelles, créant ainsi un composant final solide et consolidé à partir de matériaux tels que l'acier inoxydable, le bronze et le cuivre.

La fonction principale d'un four de frittage est de servir d'étape finale critique dans la fabrication basée sur la poudre, en particulier l'impression 3D de métal. Il convertit une « pièce verte » délicate et inachevée en un composant durable et fonctionnel en appliquant une énergie thermique précise sans la faire fondre.

Le rôle du frittage dans la fabrication moderne

De la « pièce verte » au composant final

De nombreux processus de fabrication avancés, en particulier le jet de liant (binder jetting) ou l'impression 3D métallique FDM, produisent ce que l'on appelle une « pièce verte ».

Cet objet initial est un mélange de poudre métallique maintenu ensemble par un agent liant temporaire. Bien qu'il ait la forme correcte, il est extrêmement fragile, poreux et ne possède pas les propriétés mécaniques d'un objet métallique solide.

Le processus de frittage expliqué

Le four de frittage applique un cycle de chauffage précis et préprogrammé à la pièce verte (souvent après une étape de post-déliantage pour éliminer le liant).

Cette chaleur énergise les atomes des particules métalliques, provoquant leur diffusion à travers les frontières des particules voisines. Cette migration atomique soude effectivement les particules ensemble, éliminant les vides entre elles et densifiant toute la pièce.

De manière cruciale, cela se produit en dessous du point de fusion du matériau, permettant au composant de se solidifier et de se renforcer sans perdre sa géométrie complexe.

Caractéristiques principales d'un four de frittage moderne

Capacité de température extrême

Pour traiter les métaux et matériaux haute performance, ces fours doivent atteindre des températures très élevées. Par exemple, une température maximale de 1288°C (2350°F) est courante pour manipuler des matériaux comme l'acier inoxydable et d'autres alliages.

Contrôle programmable et précis

Obtenir un frittage réussi nécessite un contrôle rigoureux des cycles de chauffage et de refroidissement.

Les fours modernes utilisent des contrôleurs avancés, souvent dotés d'écrans tactiles, pour programmer des profils de température spécifiques (vitesse de chauffage, durée de maintien, vitesse de refroidissement). Cette précision est essentielle pour des résultats reproductibles et pour répondre aux besoins uniques des différents matériaux.

Fonctionnement et surveillance à distance

Dans un cadre professionnel ou industriel, la possibilité de surveiller un cycle de frittage à distance via un ordinateur ou un téléphone est une caractéristique clé.

Cela permet un fonctionnement sans surveillance, la validation des processus et l'enregistrement des données, ce qui est essentiel pour le contrôle qualité et l'efficacité opérationnelle.

Comprendre les compromis

Faire partie d'un flux de travail plus large

Un four de frittage n'est pas une solution autonome. C'est une étape dans un processus en plusieurs étapes qui commence par l'impression 3D et comprend presque toujours une phase de « déliantage » séparée pour éliminer l'agent liant avant que le frittage ne puisse commencer.

Rétrécissement et précision dimensionnelle

Le processus d'élimination des vides entre les particules entraîne intrinsèquement un rétrécissement de la pièce. Ce rétrécissement est prévisible mais doit être pris en compte dans la phase de conception initiale. Les ingénieurs doivent mettre à l'échelle le modèle 3D initial pour garantir que la pièce finale frittée respecte ses tolérances dimensionnelles requises.

Exigences spécifiques au matériau

Il n'existe pas de bouton « frittage » universel. Différents matériaux nécessitent des profils de température uniques et, dans de nombreux cas, des atmosphères contrôlées (comme un environnement d'argon ou d'azote) pour éviter l'oxydation à haute température. Le four doit être capable de répondre à ces exigences de processus spécifiques.

Équipement spécialisé et coûteux

Ce ne sont pas des appareils courants. Les fours de frittage sont des équipements industriels spécialisés, souvent construits sur commande avec des délais et des coûts d'investissement importants.

Faire le bon choix pour votre objectif

Comprendre si vous avez besoin d'un four de frittage dépend entièrement de vos objectifs de fabrication et des matériaux que vous avez l'intention d'utiliser.

- Si votre objectif principal est de produire des pièces métalliques fonctionnelles à partir de l'impression 3D à base de poudre : Un four de frittage est un composant essentiel et non négociable de votre processus.

- Si votre objectif principal est le prototypage avec des polymères ou des plastiques standard (par exemple, PLA, ABS, PETG) : Cet équipement est totalement inutile, car ces matériaux ne subissent pas de post-traitement par frittage.

- Si vous explorez des matériaux avancés tels que les céramiques techniques ou des alliages haute performance spécifiques : Vous devez vérifier que la température maximale et les capacités de contrôle atmosphérique du four correspondent aux exigences strictes des matériaux choisis.

En fin de compte, l'intégration d'un four de frittage dans votre flux de travail est l'étape qui comble le fossé entre la simple impression d'une forme et la véritable fabrication d'un composant robuste et fonctionnel.

Tableau récapitulatif :

| Caractéristique | Avantage / Considération |

|---|---|

| Chauffage à haute température | Fusionne les poudres métalliques/céramiques en pièces solides (par exemple, jusqu'à 1288°C / 2350°F). |

| Contrôle programmable | Assure des résultats reproductibles et répond aux exigences spécifiques des matériaux. |

| Fait partie d'un flux de travail | Nécessite une étape de déliantage avant le frittage ; n'est pas une solution autonome. |

| Provoque un rétrécissement prévisible | Le modèle 3D initial doit être mis à l'échelle pour tenir compte de la densification. |

Prêt à fabriquer des composants robustes et fonctionnels ?

Un four de frittage est l'étape finale critique pour transformer vos prototypes métalliques ou céramiques imprimés en 3D en pièces durables, prêtes à l'emploi. KINTEK est spécialisée dans les équipements de laboratoire haute performance, y compris les solutions de frittage adaptées aux besoins de fabrication avancée.

Nos experts peuvent vous aider à choisir le bon four pour garantir un contrôle précis de la température, des résultats reproductibles et une intégration réussie dans votre flux de travail.

Contactez KINTEK dès aujourd'hui pour discuter de vos besoins spécifiques et libérer tout le potentiel de votre processus de fabrication à base de poudre !

Guide Visuel

Produits associés

- Fourneuse de pyrolyse de four rotatif électrique Machine calcineuse Petit four rotatif Four rotatif

- Petite usine de pyrolyse continue à four rotatif électrique pour le chauffage

- Four à moufle de laboratoire à moufle à levage par le bas

- Petit four rotatif électrique pour la régénération du charbon actif

- Four à moufle de 1800℃ pour laboratoire

Les gens demandent aussi

- Quels sont les types de réacteurs de pyrolyse utilisés dans l'industrie ? Choisissez la bonne technologie pour votre produit

- Quels sont les produits de la pyrolyse du bois ? Un guide sur les rendements en biochar, bio-huile et gaz de synthèse

- Quel équipement est utilisé dans la pyrolyse ? Choisir le bon réacteur pour votre matière première et vos produits

- Quelle est la différence entre la calcination et la torréfaction ? Un guide sur le traitement à haute température

- Quel est le but d'un calcinateur ? Améliorer l'efficacité du traitement à haute température