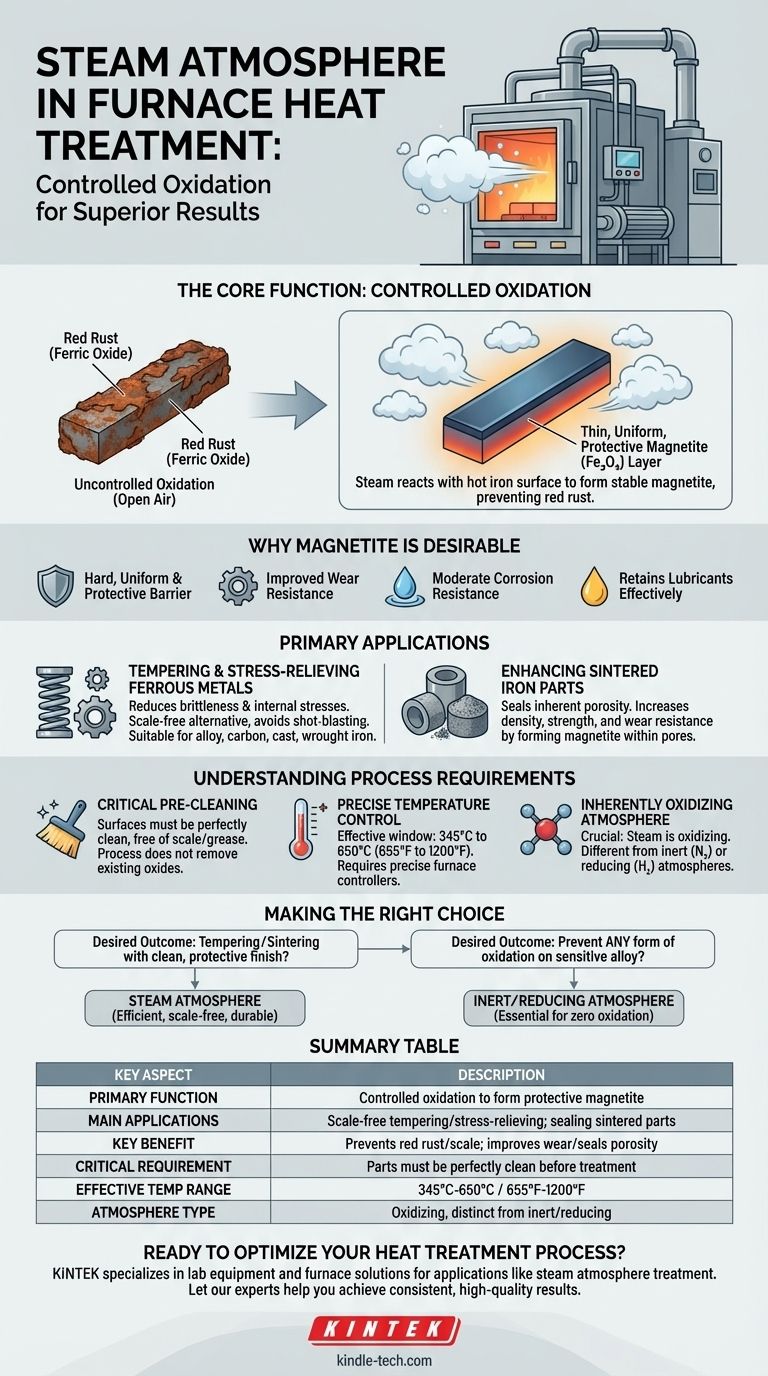

Dans le traitement thermique des fours, une atmosphère de vapeur est utilisée à deux fins principales : Elle fournit une méthode pour le revenu sans calamine et la relaxation des contraintes des métaux ferreux, et elle améliore les propriétés physiques des pièces en fer fritté. Pour que ces processus soient efficaces, les surfaces métalliques doivent être soigneusement nettoyées et exemptes de tout oxyde existant avant le traitement dans la plage de température requise de 345°C à 650°C (655°F à 1200°F).

La fonction principale d'une atmosphère de vapeur n'est pas d'empêcher toute oxydation, mais de la contrôler. Elle crée intentionnellement une couche mince, uniforme et protectrice de magnétite (oxyde de fer) bleu-noir qui empêche la formation de rouille rouge ou de calamine destructrices et friables.

La fonction principale : l'oxydation contrôlée

Ce que signifie réellement "sans calamine"

Le terme "sans calamine" peut être trompeur. Il ne signifie pas une absence totale de couche d'oxyde.

Au lieu de cela, il fait référence à la prévention de la rouille rouge (oxyde ferrique) épaisse, friable et indésirable qui se forme généralement lors du chauffage des métaux à base de fer à l'air libre.

La formation de magnétite (Fe₃O₄)

Lorsque de la vapeur surchauffée est introduite dans le four, elle réagit avec la surface chaude du fer.

Cette réaction forme une couche mince, adhérente et stable d'oxyde de fer bleu-noir connue sous le nom de magnétite. Cette couche contrôlée passive la surface.

Pourquoi la magnétite est souhaitable

Contrairement à la calamine lâche, la couche de magnétite est dure, uniforme et protectrice. Elle agit comme une barrière, empêchant une oxydation plus profonde du composant.

Cette finition améliore également la résistance à l'usure, offre une résistance modérée à la corrosion et crée une surface capable de retenir efficacement les lubrifiants.

Applications principales du traitement à la vapeur

Revenu et relaxation des contraintes des métaux ferreux

C'est l'application la plus courante. Après la trempe, les pièces en acier sont souvent revenues pour réduire la fragilité et soulager les contraintes internes.

L'utilisation d'une atmosphère de vapeur permet de le faire sans les étapes de nettoyage coûteuses et longues (comme le grenaillage) nécessaires pour éliminer la calamine formée lors du chauffage à l'air libre. Il convient aux aciers alliés, au carbone, à la fonte et au fer forgé.

Amélioration des pièces en fer fritté

Les pièces frittées, fabriquées à partir de poudre métallique, sont intrinsèquement poreuses.

Le traitement à la vapeur est exceptionnellement efficace ici car la magnétite se forme à l'intérieur des pores, scellant efficacement la surface. Ce processus réduit considérablement la porosité et augmente la densité, la résistance et la résistance à l'usure de la pièce.

Comprendre les exigences du processus

Nettoyage préalable essentiel

Le succès du traitement à la vapeur dépend entièrement de l'état initial de la pièce.

Les surfaces doivent être parfaitement propres et exemptes de toute calamine, graisse ou rouille préexistante. Le processus de vapeur crée une nouvelle couche d'oxyde ; il n'en retire pas une existante.

Contrôle précis de la température et de l'atmosphère

Le processus n'est efficace que dans une plage de température spécifique de 345°C à 650°C.

Les fours à atmosphère modernes utilisent des contrôleurs précis pour maintenir à la fois la température et la composition de l'atmosphère de vapeur, garantissant des résultats constants et fiables.

Un environnement intrinsèquement oxydant

Il est crucial de reconnaître que la vapeur est une atmosphère oxydante.

Bien qu'elle soit utilisée pour prévenir la formation de calamine indésirable, elle est fondamentalement différente des atmosphères inertes (par exemple, azote) ou réductrices (par exemple, hydrogène), qui sont utilisées lorsque l'objectif est d'empêcher toute forme d'oxydation à la surface du métal.

Faire le bon choix pour votre objectif

La sélection de la bonne atmosphère de four dépend entièrement du résultat souhaité pour votre matériau.

- Si votre objectif principal est le revenu ou la relaxation des contraintes de pièces en fer avec une finition propre et protectrice : Le traitement à la vapeur offre une alternative efficace et sans calamine au chauffage à l'air libre.

- Si votre objectif principal est d'améliorer la densité et la résistance à l'usure des composants en fer fritté : La vapeur est un excellent choix pour sceller la porosité et créer une surface durable.

- Si votre objectif principal est d'empêcher toute forme d'oxydation sur un alliage sensible : Vous devez utiliser une atmosphère inerte ou réductrice, car le processus de vapeur est intrinsèquement oxydant.

En fin de compte, l'utilisation d'une atmosphère de vapeur est un choix stratégique pour créer une couche d'oxyde spécifique et bénéfique pour un ensemble d'applications ciblées.

Tableau récapitulatif :

| Aspect clé | Description |

|---|---|

| Fonction principale | Oxydation contrôlée pour former une couche protectrice de magnétite (Fe₃O₄). |

| Applications principales | Revenu/relaxation des contraintes sans calamine des métaux ferreux ; scellage et renforcement des pièces en fer fritté. |

| Bénéfice clé | Empêche la rouille rouge/calamine destructrice ; améliore la résistance à l'usure et scelle la porosité. |

| Exigence critique | Les pièces doivent être soigneusement nettoyées et exemptes d'oxydes existants avant le traitement. |

| Plage de température efficace | 345°C à 650°C (655°F à 1200°F). |

| Type d'atmosphère | Oxydante (fondamentalement différente des atmosphères inertes ou réductrices). |

Prêt à optimiser votre processus de traitement thermique ?

Choisir la bonne atmosphère de four est essentiel pour obtenir les propriétés matérielles souhaitées. KINTEK est spécialisé dans les équipements de laboratoire et les consommables, fournissant les solutions de four précises dont vous avez besoin pour des applications telles que le traitement à l'atmosphère de vapeur.

Laissez nos experts vous aider à :

- Sélectionner le four idéal pour vos besoins spécifiques en matière de revenu ou de frittage.

- Obtenir des résultats constants et de haute qualité grâce à un contrôle fiable de la température et de l'atmosphère.

- Améliorer l'efficacité de votre laboratoire et la durabilité de vos composants métalliques.

Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions peuvent apporter de la valeur à votre laboratoire. Contactez-nous via notre formulaire de contact

Guide Visuel

Produits associés

- Four à atmosphère contrôlée 1200℃ Four à atmosphère inerte d'azote

- Four à atmosphère contrôlée 1700℃ Four à atmosphère inerte d'azote

- Four à atmosphère contrôlée de 1400℃ avec atmosphère d'azote et inerte

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four à atmosphère d'hydrogène contrôlée à l'azote

Les gens demandent aussi

- Pourquoi l'azote est-il utilisé dans un four ? Un bouclier rentable pour les processus à haute température

- Quels gaz sont utilisés dans les atmosphères inertes ? Choisissez le bon gaz pour les environnements non réactifs

- Qu'est-ce qu'une atmosphère inerte ? Un guide pour prévenir les incendies et les explosions

- Qu'est-ce que le traitement thermique sous atmosphère inerte ? Protégez vos métaux de l'oxydation et de la décarburation

- Qu'est-ce qu'une atmosphère inerte ? Un guide pour prévenir l'oxydation et assurer la sécurité