À la base, un four de brasage sous vide est un équipement industriel spécialisé qui assemble des matériaux à l'aide d'un métal d'apport dans un environnement de vide poussé. En éliminant l'air et les autres gaz réactifs, le four crée une atmosphère exceptionnellement propre et contrôlée qui empêche l'oxydation pendant le processus de chauffage. Il en résulte des joints incroyablement solides, purs et précis, sans avoir besoin de flux chimiques.

L'idée cruciale est que le vide n'est pas simplement un espace vide ; c'est un composant actif du processus de brasage. Il agit comme le "flux" ultime, protégeant les surfaces métalliques et permettant la création de joints supérieurs impossibles à obtenir avec les méthodes conventionnelles.

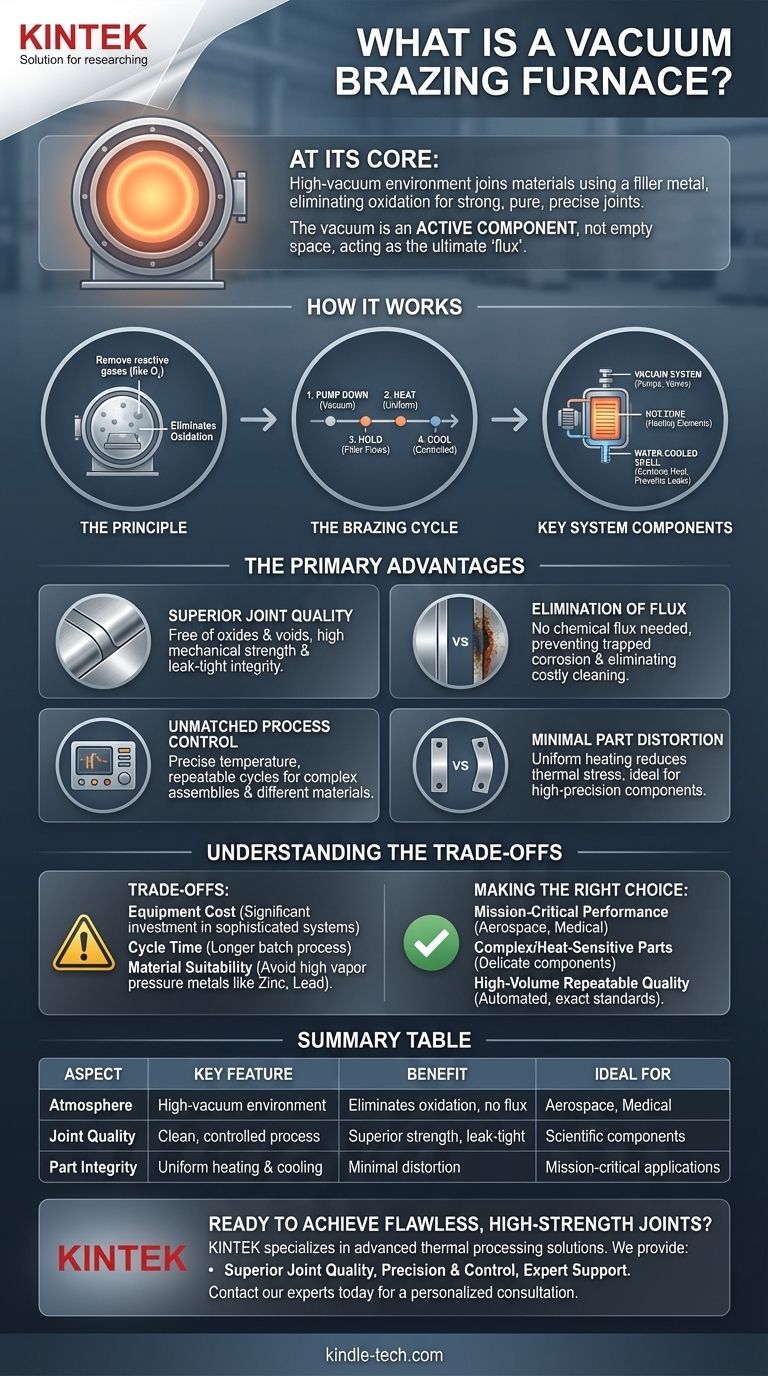

Comment fonctionne un four de brasage sous vide

Un four sous vide n'est pas seulement une boîte chaude ; c'est un système sophistiqué conçu pour un contrôle absolu de l'environnement d'assemblage. Le processus exploite la physique fondamentale pour obtenir ses résultats remarquables.

Le Principe : Une atmosphère contrôlée

La fonction principale du vide est d'éliminer les gaz réactifs, en particulier l'oxygène. Aux températures élevées requises pour le brasage, les métaux s'oxydent facilement, ce qui empêche le métal d'apport de mouiller et de se lier correctement aux matériaux de base. En opérant sous vide, tout ce mode de défaillance est éliminé.

Le cycle de brasage

Le processus est méthodique et hautement reproductible. Un opérateur assemble les composants avec le métal d'apport pré-positionné au niveau du joint, les charge dans le four et lance un cycle de chauffage préprogrammé. Le système pompe ensuite automatiquement la chambre jusqu'au niveau de vide requis, chauffe les pièces uniformément à la température de brasage, maintient cette température pendant un temps défini pour permettre au métal d'apport de s'écouler, et refroidit l'ensemble de manière contrôlée.

Composants clés du système

Un four de brasage sous vide se compose de plusieurs sous-systèmes critiques. Le système de vide, composé de pompes, de vannes et de manomètres, crée et maintient l'environnement à basse pression. La zone chaude contient les éléments chauffants et est conçue pour une uniformité de température exceptionnelle. Enfin, une enveloppe de four refroidie par eau contient la chaleur et empêche les fuites, préservant l'intégrité du vide.

Les principaux avantages du brasage sous vide

Choisir cette technologie est une décision délibérée de privilégier la qualité, la précision et la répétabilité. Les avantages sont significatifs et répondent directement aux défaillances courantes observées dans d'autres processus d'assemblage.

Qualité de joint supérieure

En éliminant la contamination atmosphérique, le brasage sous vide produit des joints exempts d'oxydes et de vides. Il en résulte une liaison métallurgiquement saine avec une résistance mécanique exceptionnelle et une intégrité étanche.

Élimination du flux

Le brasage conventionnel nécessite un flux chimique pour nettoyer les surfaces métalliques. Ce flux peut rester piégé dans le joint, provoquant de la corrosion et une faiblesse au fil du temps. Un four sous vide rend le flux totalement inutile, ce qui élimine également le besoin d'opérations de nettoyage post-brasage agressives et coûteuses.

Contrôle de processus inégalé

Les fours sous vide modernes offrent un contrôle de température incroyablement précis et reproductible. Cela permet l'assemblage réussi d'ensembles complexes, de composants délicats et même de matériaux ayant des points de fusion différents. Les cycles de chauffage et de refroidissement uniformes minimisent les contraintes thermiques sur les pièces.

Distorsion minimale des pièces

Contrairement au soudage ou au brasage au chalumeau, qui introduisent une chaleur intense et localisée, un four sous vide chauffe l'ensemble de manière uniforme. Ce cycle thermique contrôlé réduit considérablement le risque de déformation et de distorsion, un avantage essentiel pour les composants de haute précision.

Comprendre les compromis

Aucun processus n'est parfait pour toutes les applications. L'objectivité exige de reconnaître les contraintes spécifiques du brasage en four sous vide.

Coût de l'équipement

Les fours sous vide représentent un investissement en capital important. Les pompes à vide sophistiquées, les systèmes de contrôle et les zones chaudes à haute température les rendent plus chers que les équipements de brasage plus simples comme les chalumeaux ou les chauffages par induction.

Temps de cycle

Le processus est intrinsèquement par lots et méthodique. Le temps nécessaire pour pomper la chambre, exécuter le profil de chauffage et refroidir la charge signifie que les temps de cycle sont généralement plus longs que pour les autres méthodes d'assemblage. Cela le rend moins adapté aux lignes de production à grande vitesse et à pièce unique.

Adéquation des matériaux

L'environnement sous vide n'est pas idéal pour tous les matériaux. Les métaux à haute pression de vapeur, tels que le zinc, le cadmium ou le plomb, peuvent "dégazer" à haute température. Ce processus contamine le four et peut interférer avec la qualité du joint brasé.

Faire le bon choix pour votre objectif

Le choix du brasage sous vide dépend entièrement des exigences techniques et de qualité spécifiques de votre application.

- Si votre objectif principal est la performance critique : Ce processus est la norme dans les applications aérospatiales, médicales et scientifiques pour créer des joints impeccables et à haute résistance où l'échec n'est pas une option.

- Si votre objectif principal est l'assemblage de pièces complexes ou sensibles à la chaleur : Le contrôle thermique précis et uniforme prévient les dommages aux composants délicats et assure une distorsion minimale dans les assemblages de haute précision.

- Si votre objectif principal est une qualité reproductible à grand volume : Les cycles automatisés et programmables garantissent que chaque pièce est produite selon le même niveau de qualité élevé, éliminant la variabilité d'un opérateur à l'autre.

En fin de compte, le brasage sous vide offre un niveau de contrôle et de qualité inégalé pour les défis d'ingénierie les plus exigeants.

Tableau récapitulatif :

| Aspect | Caractéristique clé | Avantage |

|---|---|---|

| Atmosphère | Environnement de vide poussé | Élimine l'oxydation, pas de flux requis |

| Qualité du joint | Processus propre et contrôlé | Résistance supérieure, intégrité étanche |

| Intégrité de la pièce | Chauffage et refroidissement uniformes | Distorsion minimale, idéal pour les assemblages complexes |

| Idéal pour | Composants aérospatiaux, médicaux, scientifiques | Applications critiques où l'échec n'est pas une option |

Prêt à obtenir des joints impeccables et à haute résistance pour vos composants les plus exigeants ?

KINTEK est spécialisé dans les solutions de traitement thermique avancées, y compris les fours de brasage sous vide. Nos équipements sont conçus pour la qualité et la répétabilité inégalées requises dans l'aérospatiale, le médical et la fabrication de haute technologie.

Nous fournissons :

- Qualité de joint supérieure : Produisez des liaisons solides, propres et fiables sans flux.

- Précision et contrôle : Minimisez la distorsion dans les assemblages complexes ou délicats.

- Support expert : Tirez parti de notre connaissance approfondie des applications pour optimiser votre processus.

Discutons de la façon dont un four de brasage sous vide KINTEK peut résoudre vos défis d'assemblage les plus difficiles. Contactez nos experts dès aujourd'hui pour une consultation personnalisée.

Guide Visuel

Produits associés

- Four de frittage et de brasage sous vide pour traitement thermique

- Four de traitement thermique sous vide au molybdène

- Four de traitement thermique et de frittage sous vide de tungstène à 2200 ℃

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four de traitement thermique sous vide graphite 2200 ℃

Les gens demandent aussi

- Qu'est-ce que le frittage sans pression ? Obtenez des formes complexes et une grande pureté sans pression externe

- Pourquoi un four de séchage sous vide est-il utilisé pour le post-traitement du LLZ ? Assurer une pureté et une adhérence supérieures du substrat

- Qu'est-ce que le traitement thermique tel qu'utilisé dans les matériaux métalliques ? Adaptez les propriétés des métaux pour des performances supérieures

- Quelle est la structure corporelle d'un four ? Dévoiler la conception à double couche pour un contrôle thermique supérieur

- Qu'est-ce que le dépôt physique en phase vapeur (PVD) dans la croissance cristalline ? Maîtriser la fabrication de films minces au niveau atomique

- Quelles conditions de traitement critiques les fours industriels à haute température fournissent-ils pour le PWHT de l'acier P91 ? Assurer l'intégrité des joints

- Quelles sont les méthodes de frittage ? Choisissez la bonne technique pour vos matériaux

- Quel matériau est utilisé pour le brasage ? Sélectionnez le bon métal d'apport pour une liaison solide et durable