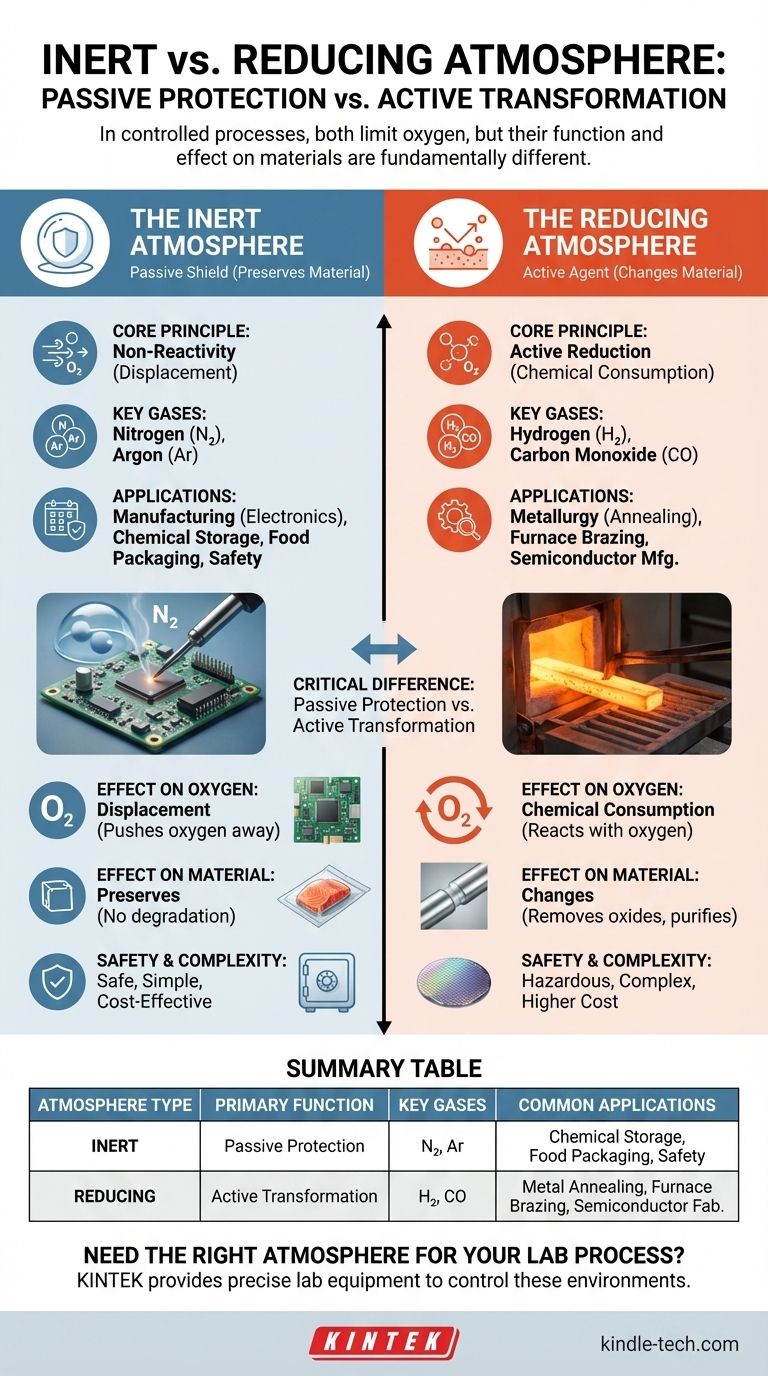

Dans les processus chimiques et industriels contrôlés, une atmosphère inerte et une atmosphère réductrice sont toutes deux des environnements conçus pour limiter les effets de l'oxygène. Une atmosphère inerte est chimiquement non réactive, agissant comme un bouclier passif pour prévenir les réactions indésirables comme l'oxydation. Une atmosphère réductrice va un pas plus loin ; c'est un environnement actif qui non seulement manque d'oxygène, mais contient également des gaz capables d'inverser chimiquement l'oxydation à la surface d'un matériau.

La différence essentielle réside dans leur fonction : une atmosphère inerte est passive, empêchant simplement les réactions en remplaçant l'oxygène. Une atmosphère réductrice est active, contenant des gaz qui non seulement préviennent l'oxydation, mais peuvent également éliminer chimiquement l'oxygène des matériaux.

L'atmosphère inerte : un bouclier protecteur

Une atmosphère inerte est le type le plus courant d'environnement contrôlé utilisé pour prévenir les changements chimiques indésirables. Son but est de protéger un matériau ou un processus des gaz hautement réactifs présents dans l'air ambiant, principalement l'oxygène et la vapeur d'eau.

Le principe fondamental : la non-réactivité

L'objectif fondamental est de déplacer l'air réactif avec un gaz qui ne participera pas aux réactions chimiques. En inondant une chambre ou un conteneur avec un gaz comme l'azote (N₂) ou l'argon (Ar), vous créez un environnement stable.

Cela agit comme une bulle protectrice, arrêtant efficacement l'oxydation, la corrosion et d'autres formes de dégradation avant qu'elles ne puissent commencer. Le matériau à l'intérieur est simplement conservé dans son état actuel.

Applications courantes

Les atmosphères inertes sont essentielles lorsque la préservation est l'objectif. Cela inclut :

- Fabrication : Protection des composants électroniques sensibles contre l'oxydation pendant le brasage.

- Stockage chimique : Prévention de la dégradation des réactifs sensibles à l'air.

- Emballage alimentaire : Utilisation d'azote pour déplacer l'oxygène et prolonger la durée de conservation de produits comme les chips ou le café.

- Sécurité : Prévention des incendies ou des explosions en éliminant le composant oxygène du triangle du feu dans les récipients contenant des substances inflammables.

L'atmosphère réductrice : un agent actif

Une atmosphère réductrice est un environnement plus spécialisé et chimiquement actif. Elle est utilisée lorsque la simple prévention de l'oxydation ne suffit pas – il faut également l'inverser.

Le principe fondamental : favoriser la réduction

Cette atmosphère favorise activement les réactions de réduction, qui impliquent qu'un atome gagne des électrons. Dans de nombreux processus industriels, cela signifie l'élimination chimique des atomes d'oxygène d'un composé.

Pour y parvenir, l'environnement est rempli de gaz réducteurs comme l'hydrogène (H₂), le monoxyde de carbone (CO) ou l'ammoniac dissocié. Ces gaz ont une forte affinité pour l'oxygène et réagiront avec tous les oxydes présents à la surface d'un matériau, le nettoyant ou le purifiant efficacement.

Applications courantes

Les atmosphères réductrices sont essentielles dans les processus où la chimie de surface du matériau doit être activement modifiée :

- Métallurgie : Pendant le traitement thermique (recuit) de l'acier, une atmosphère réductrice élimine les oxydes de surface, ce qui donne une finition brillante et propre.

- Brasage au four : Assurer une liaison métal-métal solide et pure en éliminant tous les oxydes qui interféreraient avec le processus.

- Fabrication de semi-conducteurs : Création de surfaces ultra-pures nécessaires à la fabrication de circuits intégrés.

Comprendre les distinctions clés

Le choix de la bonne atmosphère nécessite de comprendre les compromis entre la protection passive et le traitement actif. Un choix incorrect peut entraîner une défaillance du processus ou des matériaux endommagés.

Effet sur l'oxygène

Une atmosphère inerte fonctionne par déplacement. Elle pousse simplement l'oxygène hors du chemin. Si une petite fuite se produit, l'oxygène peut entrer et provoquer une oxydation localisée.

Une atmosphère réductrice fonctionne par consommation chimique. Les gaz actifs rechercheront et réagiront avec toute trace d'oxygène, l'éliminant efficacement de l'environnement et de la surface du matériau.

Effet sur le matériau

Une atmosphère inerte préserve un matériau. Elle garantit que le produit que vous mettez est le même produit que vous retirez, juste sans aucune dégradation induite par l'air.

Une atmosphère réductrice modifie un matériau. Elle altère chimiquement la surface en éliminant les oxydes, ce qui peut être une étape critique pour le préparer aux processus ultérieurs.

Sécurité et complexité

Les gaz inertes comme l'azote et l'argon sont relativement sûrs et faciles à manipuler.

Les gaz réducteurs sont souvent dangereux. L'hydrogène est hautement inflammable, et le monoxyde de carbone est toxique, nécessitant un équipement plus complexe, des protocoles de sécurité rigoureux et des coûts d'exploitation plus élevés.

Faire le bon choix pour votre objectif

Votre choix dépend entièrement de si votre objectif est de simplement protéger un matériau ou de transformer activement sa chimie de surface.

- Si votre objectif principal est la préservation ou la sécurité : Utilisez une atmosphère inerte. C'est la norme pour prévenir la dégradation, la combustion ou l'oxydation sans altérer le matériau lui-même.

- Si votre objectif principal est la purification ou le nettoyage de surface : Utilisez une atmosphère réductrice. Elle est nécessaire lorsque vous devez éliminer activement les oxydes existants, comme dans le traitement thermique des métaux ou le brasage au four.

- Si votre objectif principal est la rentabilité et la simplicité : Une atmosphère inerte est presque toujours la solution la moins complexe et la plus abordable pour une protection générale.

Comprendre cette distinction entre protection passive et changement chimique actif vous permet de sélectionner le contrôle atmosphérique précis dont votre processus a besoin.

Tableau récapitulatif :

| Type d'atmosphère | Fonction principale | Gaz clés utilisés | Applications courantes |

|---|---|---|---|

| Inerte | Protection passive (Prévient l'oxydation) | Azote (N₂), Argon (Ar) | Stockage chimique, emballage alimentaire, sécurité |

| Réductrice | Transformation active (Élimine les oxydes) | Hydrogène (H₂), Monoxyde de carbone (CO) | Recuit des métaux, brasage au four, fabrication de semi-conducteurs |

Besoin de la bonne atmosphère pour votre processus de laboratoire ?

Choisir entre une atmosphère inerte pour la protection et une atmosphère réductrice pour la purification est essentiel pour vos résultats. KINTEK est spécialisé dans la fourniture de l'équipement de laboratoire et des consommables précis pour créer et contrôler ces environnements, garantissant que vos matériaux sont traités correctement – que vous ayez besoin d'une simple préservation ou d'un nettoyage de surface actif.

Laissez nos experts vous aider à sélectionner la solution idéale pour votre application.

Contactez KINTEK dès aujourd'hui pour discuter de vos besoins spécifiques en laboratoire !

Guide Visuel

Produits associés

- Four à atmosphère contrôlée de 1400℃ avec atmosphère d'azote et inerte

- Four à atmosphère contrôlée 1200℃ Four à atmosphère inerte d'azote

- Four à atmosphère contrôlée 1700℃ Four à atmosphère inerte d'azote

- Four à atmosphère d'hydrogène contrôlée à l'azote

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

Les gens demandent aussi

- Pourquoi l'azote est-il utilisé dans un four ? Un bouclier rentable pour les processus à haute température

- Comment un four à haute température avec contrôle d'atmosphère optimise-t-il les revêtements de spinelle ? Atteindre la précision du frittage redox

- Quels gaz sont utilisés dans les atmosphères inertes ? Choisissez le bon gaz pour les environnements non réactifs

- L'azote peut-il être utilisé pour le brasage ? Conditions clés et applications expliquées

- Le gaz azote peut-il être chauffé ? Exploitez la chaleur inerte pour la précision et la sécurité