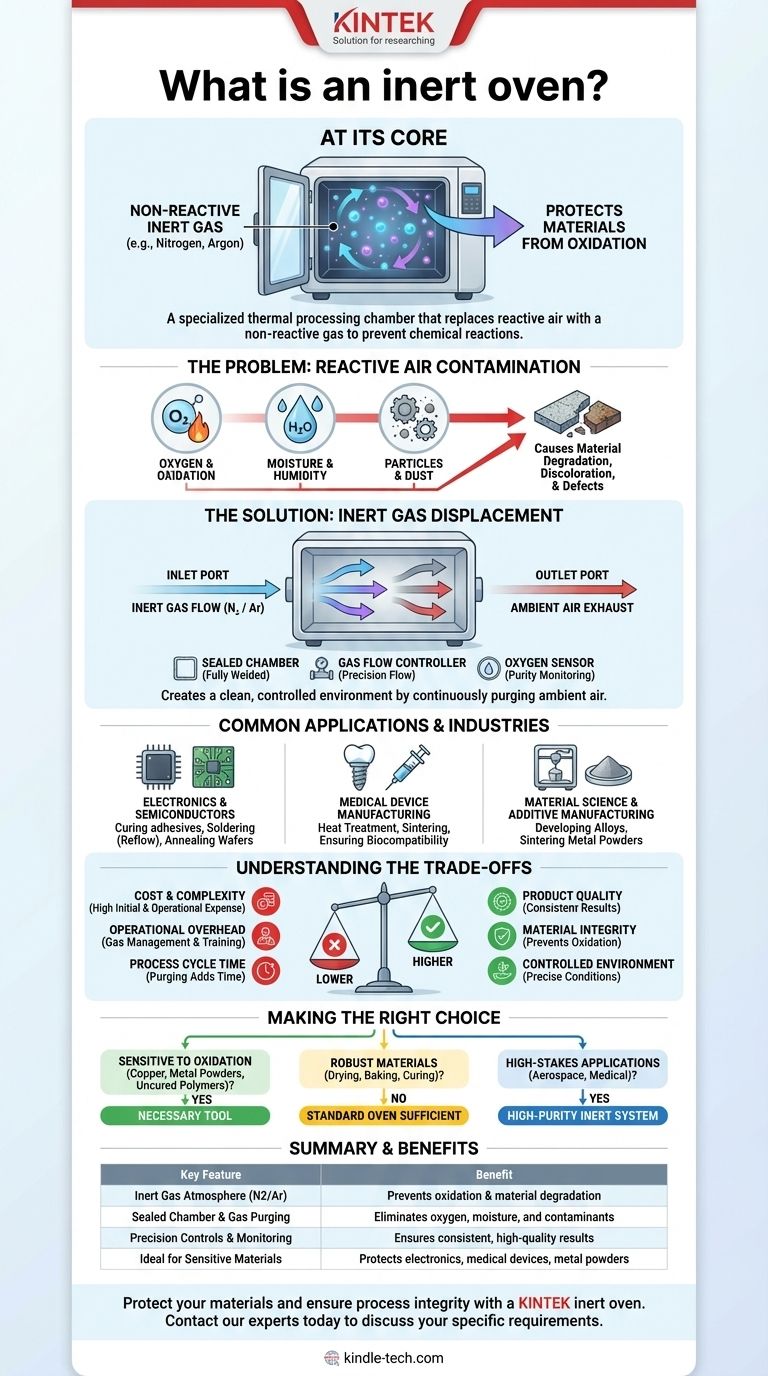

À la base, un four inerte est une chambre de traitement thermique spécialisée qui remplace l'air réactif et riche en oxygène à l'intérieur par un gaz non réactif (inerte). Cette atmosphère contrôlée, généralement de l'azote ou de l'argon, est essentielle pour chauffer les matériaux sans provoquer de réactions chimiques indésirables comme l'oxydation.

Le but fondamental d'un four inerte n'est pas seulement de chauffer un produit, mais de le protéger. En éliminant l'oxygène et l'humidité, il crée un environnement stable qui prévient la dégradation des matériaux, assurant l'intégrité et la qualité du résultat final.

Le problème : pourquoi l'air est souvent un contaminant lors du chauffage

Pour comprendre la valeur d'un four inerte, vous devez d'abord reconnaître que l'air que nous utilisons dans les fours standard est un mélange réactif. La chaleur agit comme un catalyseur, accélérant ces réactions indésirables.

Le rôle de l'oxygène dans l'oxydation

L'oxygène est très réactif, surtout à des températures élevées. Lorsque vous chauffez de nombreux matériaux en présence d'oxygène, vous déclenchez l'oxydation.

Cela peut se manifester par des changements visibles, comme la décoloration des métaux ou le carbonisation des polymères, ou par des changements invisibles mais critiques des propriétés structurelles, chimiques ou électriques du matériau.

L'impact de l'humidité ambiante

L'air ambiant standard contient de la vapeur d'eau. Pour de nombreux processus, en particulier en électronique ou avec des matériaux hygroscopiques (absorbant l'eau), cette humidité peut interférer avec le durcissement, le collage, ou entraîner des défauts de produit et des problèmes de fiabilité à long terme.

Contamination par d'autres particules

Au-delà de l'oxygène et de l'eau, l'air ambiant contient également de la poussière et d'autres contaminants microscopiques en suspension. Dans les applications de haute précision comme la fabrication de semi-conducteurs ou de dispositifs médicaux, ces particules peuvent ruiner un produit.

Comment un four inerte résout le problème

Un four inerte répond directement à ces problèmes atmosphériques en créant un environnement précisément contrôlé, propre et non réactif.

Le principe du déplacement de gaz

Le mécanisme de base est simple : la chambre du four est scellée, et un gaz inerte est introduit par un orifice d'entrée. Ce gaz entrant purge la chambre, poussant l'air ambiant vers l'extérieur par un orifice de sortie.

Un flux continu et à basse pression de gaz inerte est souvent maintenu tout au long du cycle de chauffage pour garantir que tout oxygène résiduel ou contaminants dégazés sont immédiatement éliminés.

Gaz inertes courants : Azote et Argon

L'azote (N2) est le choix le plus courant. Il est relativement peu coûteux (surtout si l'on utilise un générateur d'azote) et suffisamment inerte pour une vaste gamme d'applications.

L'argon (Ar) est utilisé pour les processus nécessitant un degré d'inertie encore plus élevé. Il est plus dense que l'azote et complètement non réactif, ce qui le rend idéal pour les métaux très sensibles comme le titane ou pour les applications critiques de soudage et de fabrication additive.

Composants clés du système

Un four inerte est plus qu'une simple boîte chauffée avec un raccord de gaz. Les composants clés comprennent une chambre intérieure entièrement soudée et scellée pour éviter les fuites, des régulateurs de débit de gaz de précision (débitmètres) et un capteur d'oxygène pour surveiller et vérifier la pureté atmosphérique à l'intérieur de la chambre.

Applications et industries courantes

La nécessité de prévenir l'oxydation pendant le chauffage est cruciale dans de nombreuses industries de pointe.

Électronique et semi-conducteurs

Les fours inertes sont essentiels pour le durcissement des adhésifs et des encapsulants, les processus de soudure (refusion) et le recuit des plaquettes sans oxyder les circuits et composants délicats.

Fabrication de dispositifs médicaux

Les matériaux utilisés dans les implants et dispositifs médicaux doivent avoir des surfaces impeccables et des propriétés prévisibles. Les atmosphères inertes sont utilisées pendant le traitement thermique et le frittage pour prévenir toute oxydation de surface qui pourrait affecter la biocompatibilité ou les performances.

Science des matériaux et fabrication additive

Les chercheurs utilisent des fours inertes pour développer de nouveaux alliages et polymères dans un environnement contrôlé. Dans l'impression 3D métallique, une atmosphère inerte est non négociable pour le frittage des poudres métalliques en une pièce solide sans créer d'oxydes qui compromettraient son intégrité structurelle.

Comprendre les compromis

Bien que puissante, une atmosphère inerte n'est pas toujours le choix nécessaire. Comprendre les inconvénients est essentiel pour prendre une décision objective.

Coût et complexité

Les fours inertes sont nettement plus chers que leurs homologues standard en raison de l'étanchéité, des systèmes de contrôle et des dispositifs de sécurité requis. Le coût continu de l'approvisionnement en gaz inerte est également une dépense opérationnelle majeure.

Frais généraux d'exploitation

La gestion d'un approvisionnement en gaz, qu'il provienne de bouteilles haute pression ou d'un générateur dédié, ajoute une complexité logistique et de sécurité. Les opérateurs nécessitent une formation spécifique pour manipuler les systèmes de gaz en toute sécurité et efficacement.

Temps de cycle de processus

Atteindre un très faible niveau d'oxygène (mesuré en parties par million, ou PPM) nécessite un cycle de purge avant que le chauffage ne puisse commencer. Cela peut ajouter un temps significatif au processus global, réduisant le débit par rapport à un four standard.

Faire le bon choix pour votre processus

La décision d'utiliser un four inerte dépend entièrement de la sensibilité de votre matériau à l'atmosphère ambiante pendant le chauffage.

- Si votre objectif principal est de traiter des matériaux sensibles à l'oxydation (par exemple, le cuivre, les polymères non durcis, les poudres métalliques) : Un four à atmosphère inerte est un outil nécessaire pour prévenir la dégradation du produit et garantir la qualité.

- Si votre objectif principal est simplement de sécher, cuire ou durcir des matériaux robustes pour lesquels l'oxydation de surface n'est pas une préoccupation : Un four à convection ou à gravité standard est la solution la plus rentable et la plus simple.

- Si votre objectif principal concerne des applications à enjeux élevés nécessitant un contrôle absolu (par exemple, les alliages aérospatiaux, les implants médicaux) : Un système de gaz inerte de haute pureté, utilisant probablement de l'argon et équipé d'une surveillance de l'oxygène en temps réel, est la norme requise.

En fin de compte, le choix d'un four inerte est une décision stratégique visant à contrôler l'atmosphère, garantissant que votre processus thermique produit le résultat escompté et sans compromis.

Tableau récapitulatif :

| Caractéristique clé | Avantage |

|---|---|

| Atmosphère de gaz inerte (N2/Ar) | Prévient l'oxydation et la dégradation des matériaux |

| Chambre scellée et purge de gaz | Élimine l'oxygène, l'humidité et les contaminants |

| Contrôles et surveillance de précision | Assure des résultats constants et de haute qualité |

| Idéal pour les matériaux sensibles | Protège l'électronique, les dispositifs médicaux et les poudres métalliques |

Protégez vos matériaux et assurez l'intégrité de vos processus avec un four inerte KINTEK.

Votre processus thermique implique-t-il des matériaux sensibles à la chaleur comme les métaux, les polymères ou les composants électroniques ? L'oxydation et la contamination peuvent ruiner un lot de produits et compromettre la qualité. KINTEK est spécialisé dans les équipements de laboratoire haute performance, y compris des fours à atmosphère inerte fiables conçus pour créer un environnement pur et contrôlé pour vos applications les plus critiques.

Nous fournissons des solutions pour des industries telles que l'électronique, la fabrication de dispositifs médicaux et la fabrication additive. Nos fours garantissent que vos matériaux sont chauffés sans les effets néfastes de l'oxygène, protégeant ainsi vos résultats de recherche et de production.

Contactez nos experts dès aujourd'hui pour discuter de vos besoins spécifiques et découvrir comment un four inerte KINTEK peut améliorer les capacités de votre laboratoire et la qualité de vos produits.

Guide Visuel

Produits associés

- Four à atmosphère contrôlée 1200℃ Four à atmosphère inerte d'azote

- Four à atmosphère contrôlée de 1400℃ avec atmosphère d'azote et inerte

- Four à atmosphère contrôlée 1700℃ Four à atmosphère inerte d'azote

- Four à atmosphère d'hydrogène contrôlée à l'azote

- Four tubulaire de laboratoire en quartz à 1700℃ avec four tubulaire en tube d'alumine

Les gens demandent aussi

- Pourquoi l'azote est-il utilisé dans un four ? Un bouclier rentable pour les processus à haute température

- Quels gaz sont utilisés dans les atmosphères inertes ? Choisissez le bon gaz pour les environnements non réactifs

- Comment développer une atmosphère inerte pour une réaction chimique ? Maîtrisez le contrôle atmosphérique précis pour votre laboratoire

- Comment créer une atmosphère inerte ? Maîtrisez les procédés sûrs et purs grâce à l'inertage

- Le gaz azote peut-il être chauffé ? Exploitez la chaleur inerte pour la précision et la sécurité