Le recuit en atmosphère d'air est un processus de traitement thermique au cours duquel un métal est chauffé à une température spécifique puis refroidi lentement en présence de l'air ambiant. Ce processus modifie la microstructure interne du matériau pour le rendre plus doux, plus ductile et moins cassant. La caractéristique déterminante de cette méthode est l'interaction entre la surface chaude du métal et l'oxygène présent dans l'air, ce qui entraîne une oxydation.

Bien que le recuit à l'air soit la méthode la plus simple et la plus rentable pour améliorer les propriétés internes d'un métal, il introduit fondamentalement un compromis : vous gagnez la douceur et la ductilité souhaitées au prix de la création d'une couche d'oxyde indésirable sur la surface du matériau.

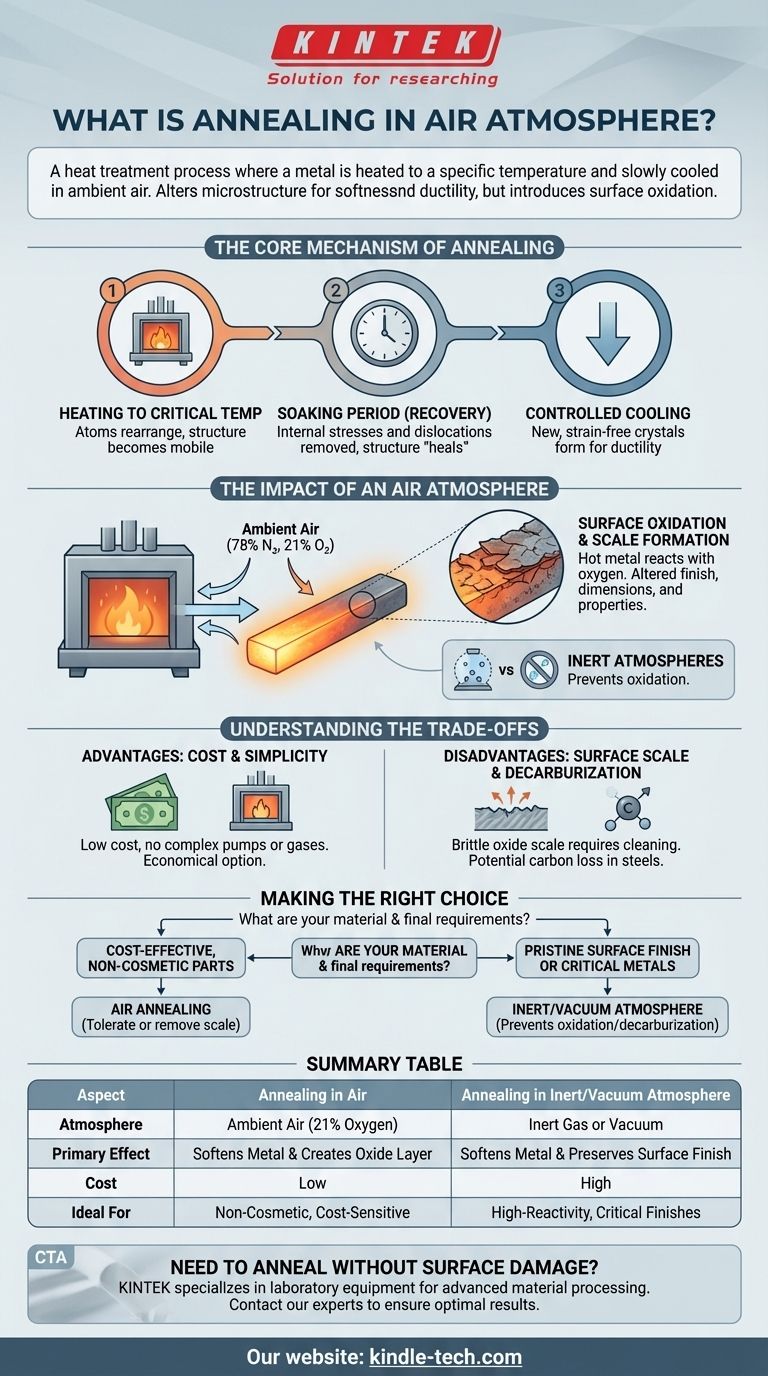

Le mécanisme fondamental du recuit

Avant de considérer l'atmosphère, il est crucial de comprendre les étapes fondamentales de tout processus de recuit. L'objectif est de réparer la structure cristalline interne, qui devient sollicitée et déformée lors des processus de fabrication tels que le pliage, le laminage ou l'emboutissage.

Chauffage à une température critique

Le métal est chauffé à une température inférieure à son point de fusion, mais suffisamment élevée pour permettre à ses atomes de se réorganiser. Cela permet à la structure cristalline interne de devenir plus mobile, la préparant à la réparation.

La période de maintien (Récupération)

Le matériau est maintenu à cette température élevée pendant une période déterminée. Au cours de cette étape, le métal s'adoucit en éliminant les contraintes internes et les défauts linéaires connus sous le nom de dislocations. La structure atomique se « répare » essentiellement elle-même, conduisant à un état plus uniforme et moins sollicité.

Refroidissement contrôlé

Enfin, le métal est refroidi à une vitesse très lente et contrôlée. Ce refroidissement lent est essentiel pour permettre la formation de nouveaux cristaux (ou grains) exempts de contraintes. Le résultat est un produit final plus ductile et moins cassant.

L'impact de l'atmosphère d'air

L'« atmosphère » est l'environnement gazeux entourant le métal à l'intérieur du four. Choisir d'utiliser l'air ambiant simple a des conséquences significatives et prévisibles.

Ce que signifie l'« atmosphère d'air »

Cela fait référence à l'exécution du processus de recuit dans l'air normal, composé d'environ 78 % d'azote et de 21 % d'oxygène. Aux températures élevées requises pour le recuit, l'oxygène est très réactif.

La réaction inévitable : l'oxydation

L'effet principal du recuit à l'air est l'oxydation. La surface chaude du métal réagit avec l'oxygène, formant une couche d'oxyde métallique. Cette couche est communément appelée calamine ou ternissure. Cette calamine modifie l'état de surface, les dimensions et les propriétés de la pièce.

L'alternative : les atmosphères inertes

Pour éviter l'oxydation, le recuit peut être effectué dans un environnement contrôlé. Cela implique d'utiliser un four sous vide pour éliminer l'air ou de inonder le four avec un gaz inerte (comme l'argon ou l'azote) qui ne réagira pas avec le métal.

Comprendre les compromis

Le choix de recuire à l'air est presque toujours une décision basée sur l'équilibre entre le coût et les exigences finales du matériau.

Avantage : Coût et simplicité

L'air est gratuit et l'équipement requis est plus simple. Les fours fonctionnant à l'air ambiant n'ont pas besoin de pompes à vide coûteuses, de systèmes d'étanchéité complexes ou d'un approvisionnement continu en gaz inerte onéreux. Cela en fait l'option de traitement thermique la plus économique.

Inconvénient : Formation de calamine de surface

La calamine d'oxyde est le plus grand inconvénient. Cette couche est souvent cassante, friable et esthétiquement indésirable. Elle doit presque toujours être éliminée lors d'une opération secondaire, telle que le sablage, le meulage ou le nettoyage chimique (décapage acide), ce qui ajoute du temps et des coûts au processus global.

Inconvénient : Risque de décarburation

Pour les aciers au carbone, le recuit dans une atmosphère riche en oxygène peut provoquer un autre problème : la décarburation. L'oxygène peut réagir avec le carbone et l'éliminer de la surface de l'acier, laissant une couche externe plus tendre qui peut compromettre la dureté et la résistance à l'usure prévues de la pièce.

Faire le bon choix pour votre application

La sélection de l'atmosphère de recuit appropriée dépend entièrement du matériau et des exigences finales du composant.

- Si votre objectif principal est la rentabilité pour des pièces non esthétiques : Le recuit à l'air est souvent le choix le plus pratique, à condition que vous puissiez tolérer ou éliminer ultérieurement la couche d'oxyde de surface résultante.

- Si votre objectif principal est de maintenir un état de surface impeccable : Vous devez utiliser une atmosphère contrôlée, telle qu'un vide ou un gaz inerte comme l'argon, pour éviter toute oxydation.

- Si vous travaillez avec des aciers à haute teneur en carbone ou des métaux très réactifs (comme le titane) : Une atmosphère inerte ou sous vide est essentielle pour éviter à la fois l'oxydation et les changements indésirables dans la chimie de surface du matériau.

En fin de compte, comprendre le rôle de l'atmosphère transforme le recuit d'un simple processus de chauffage en une décision d'ingénierie précise.

Tableau récapitulatif :

| Aspect | Recuit à l'air | Recuit en atmosphère inerte/sous vide |

|---|---|---|

| Atmosphère | Air ambiant (21 % d'oxygène) | Gaz inerte (Argon/Azote) ou Vide |

| Effet principal | Adoucit le métal et crée une couche d'oxyde (calamine) | Adoucit le métal et préserve l'état de surface |

| Coût | Faible (Équipement simple, pas de gaz) | Élevé (Équipement spécialisé, gaz/vide) |

| Idéal pour | Pièces non esthétiques, applications sensibles au coût | Métaux à haute réactivité, états de surface critiques |

Besoin de recuire un composant critique sans endommager la surface ?

Le choix du bon processus de traitement thermique est crucial pour la performance de votre matériau. Bien que le recuit à l'air soit rentable, il peut ne pas convenir aux pièces nécessitant des surfaces impeccables ou des propriétés matérielles précises.

KINTEK est spécialisée dans les équipements de laboratoire et les consommables pour le traitement avancé des matériaux. Nous pouvons vous aider à choisir le bon four et le bon système de contrôle d'atmosphère pour vos besoins spécifiques de recuit, que vous travailliez avec des aciers standard ou des métaux très réactifs.

Contactez nos experts dès aujourd'hui pour discuter de votre application et garantir des résultats optimaux pour votre travail en laboratoire.

Guide Visuel

Produits associés

- Four à atmosphère contrôlée 1200℃ Four à atmosphère inerte d'azote

- Four à atmosphère contrôlée de 1400℃ avec atmosphère d'azote et inerte

- Four à atmosphère contrôlée 1700℃ Four à atmosphère inerte d'azote

- Four de laboratoire tubulaire vertical

- Four à atmosphère d'hydrogène contrôlée à l'azote

Les gens demandent aussi

- Comment développer une atmosphère inerte pour une réaction chimique ? Maîtrisez le contrôle atmosphérique précis pour votre laboratoire

- Qu'est-ce qu'une atmosphère inerte ? Un guide pour prévenir les incendies et les explosions

- Qu'est-ce que le traitement thermique sous atmosphère inerte ? Protégez vos métaux de l'oxydation et de la décarburation

- Quel est un exemple d'atmosphère inerte ? Découvrez le meilleur gaz pour votre procédé

- L'azote peut-il être utilisé pour le brasage ? Conditions clés et applications expliquées