Dans les contextes professionnels, il n'existe pas de "nom alternatif" unique pour un four de fusion. Le terme correct dépend entièrement du processus spécifique, de la technologie utilisée pour générer la chaleur et du matériau en cours de fusion. Bien qu'un terme général puisse être un « four de fonderie », des noms plus précis comme « four à induction » ou « four à arc électrique » sont utilisés pour décrire sa fonction et sa conception.

Le terme « four de fusion » est un descripteur large. Le nom techniquement précis est déterminé par sa méthode de chauffage (par exemple, induction, arc) ou son processus chimique (par exemple, fusion extractive), ce qui révèle sa véritable fonction et ses capacités.

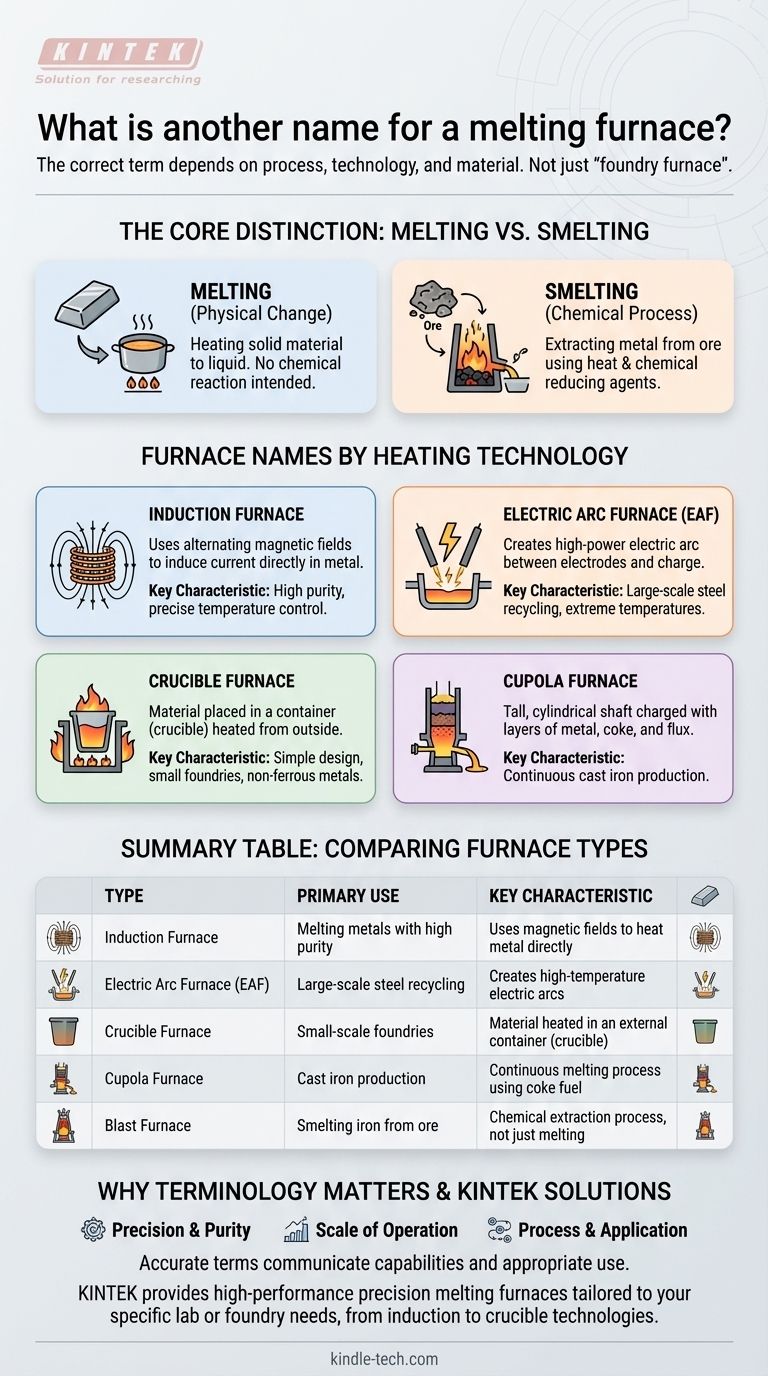

La distinction fondamentale : Fusion (Melting) vs. Fusion extractive (Smelting)

Avant d'explorer les types de fours, il est crucial de comprendre la différence entre deux processus souvent confondus. Cette distinction est fondamentale pour utiliser la terminologie correcte.

Qu'est-ce que la fusion (Melting) ?

La fusion est un changement d'état physique. C'est simplement le processus de chauffage d'un matériau solide, comme un lingot de métal, jusqu'à ce qu'il devienne liquide. Aucune réaction chimique n'est censée se produire.

Qu'est-ce que la fusion extractive (Smelting) ?

La fusion extractive est un processus chimique utilisé pour extraire un métal de son minerai. Elle implique de chauffer le minerai à haute température avec un agent réducteur chimique, comme le carbone. La fusion extractive inclut la fusion lorsque le métal extrait devient liquide, mais son objectif principal est la transformation chimique.

Un haut fourneau utilisé pour produire du fer à partir de minerai est un four de fusion extractive (smelting furnace). Un four utilisé pour faire fondre des déchets d'aluminium pour le recyclage est un four de fusion (melting furnace).

Noms des fours basés sur la technologie de chauffage

La manière la plus courante de nommer un four de fusion dans un contexte d'ingénierie ou de fonderie est basée sur la technologie qu'il utilise pour générer de la chaleur. C'est la méthode la plus précise et la plus descriptive.

Four à induction

Ce four utilise des champs magnétiques alternatifs pour induire un courant électrique directement dans la charge métallique. La résistance électrique du métal génère une chaleur intense, propre et hautement contrôlable.

Four à arc électrique (FAE)

Un FAE fait fondre le métal en créant un arc électrique de haute puissance entre des électrodes en graphite et la charge métallique. Ce processus génère des températures extrêmes et est couramment utilisé pour le recyclage de ferraille d'acier à grande échelle.

Four à creuset

C'est l'une des conceptions les plus simples. Le matériau est placé à l'intérieur d'un récipient appelé creuset, qui est ensuite chauffé de l'extérieur par une flamme (gaz ou mazout) ou des éléments électriques. Ils sont courants dans les petites fonderies et pour les métaux non ferreux.

Four à cubilot

Un cubilot est un four cylindrique haut qui est un pilier de la production de fonte depuis des siècles. Il est chargé de couches de métal, de coke (combustible) et de calcaire (un fondant) par le haut et fournit un flux continu de métal en fusion par le bas.

Pourquoi la bonne terminologie est importante

Utiliser le nom correct n'est pas seulement académique. Cela communique des informations critiques sur les capacités, l'échelle et l'utilisation appropriée du four.

Précision et pureté

Un four à induction offre une très grande pureté et un contrôle précis de la température, ce qui le rend idéal pour les alliages spéciaux. Un four à cubilot, qui brûle le combustible en contact direct avec le métal, est moins contrôlé et introduit des changements chimiques, ce qui le rend adapté à des nuances spécifiques de fonte.

Échelle d'opération

Le terme « four à arc électrique » implique immédiatement une opération industrielle à grande échelle, faisant fondre souvent plus de 100 tonnes d'acier à la fois. En revanche, un « four à creuset » peut être assez petit pour l'atelier d'un amateur.

Processus et application

Appeler quelque chose un « haut fourneau » signifie spécifiquement que son objectif est la fusion du minerai de fer. Se référer à un « four à verre » ou à un « four » indique qu'il est conçu pour des matériaux et des profils de température entièrement différents de ceux d'un four à métal.

Comment appliquer cela à votre objectif

Utilisez le contexte de votre travail pour sélectionner le terme le plus précis et le plus efficace.

- Si votre objectif principal est la coulée générale de métaux : « Four de fonderie » est un terme approprié et largement compris.

- Si vous extrayez du métal brut à partir de minerai : Le terme correct est « four de fusion extractive », le « haut fourneau » étant le type le plus courant pour le fer.

- Si vous devez être techniquement précis pour l'ingénierie ou l'achat : Utilisez toujours le nom basé sur la technologie de chauffage, comme « four à induction » ou « four à creuset à gaz ».

- Si vous travaillez avec des métaux précieux : Des termes comme « four de fusion de l'or » ou « four de fusion de l'argent » sont courants, car il s'agit souvent d'unités électriques à résistance ou à induction petites et spécialisées.

Utiliser le bon nom démontre une compréhension claire du processus, de la technologie et du but de l'équipement.

Tableau récapitulatif :

| Type de four | Utilisation principale | Caractéristique clé |

|---|---|---|

| Four à induction | Fusion de métaux avec une grande pureté | Utilise des champs magnétiques pour chauffer le métal directement |

| Four à arc électrique (FAE) | Recyclage d'acier à grande échelle | Crée des arcs électriques à haute température |

| Four à creuset | Petites fonderies, métaux non ferreux | Matériau chauffé dans un récipient externe (creuset) |

| Four à cubilot | Production de fonte | Processus de fusion continu utilisant du coke comme combustible |

| Haut fourneau | Fusion du fer à partir du minerai | Processus d'extraction chimique, pas seulement de fusion |

Besoin du bon four pour votre laboratoire ou votre fonderie ?

Choisir le bon four de fusion est essentiel pour le succès de votre processus, que vous travailliez avec des métaux précieux, que vous recycliez de la ferraille ou que vous développiez de nouveaux alliages. KINTEK est spécialisé dans la fourniture d'équipements de laboratoire haute performance, y compris des fours de fusion de précision adaptés aux besoins spécifiques de votre matériau et de votre application.

Nous pouvons vous aider à :

- Obtenir un contrôle de température et une pureté supérieurs pour les alliages spéciaux.

- Adapter vos opérations avec des solutions de fusion fiables et efficaces.

- Sélectionner la technologie idéale — de l'induction aux fours à creuset — pour vos exigences exactes.

Discutons de votre projet. Contactez nos experts dès aujourd'hui pour trouver le four de fusion parfait pour votre laboratoire ou vos besoins de production.

Guide Visuel

Produits associés

- Système de fusion par induction sous vide pour la fabrication de bandes et de fils

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

- Four à moufle de 1700℃ pour laboratoire

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four à moufle de laboratoire à moufle à levage par le bas

Les gens demandent aussi

- Quelle est la différence entre un four de fusion à induction et un four à arc électrique ? Un guide pour choisir la bonne technologie de fusion

- Comment pouvons-nous augmenter l'efficacité du four à induction ? Optimiser la puissance, la chaleur et le rendement pour des performances maximales

- De quoi est composé un four à induction ? Une plongée approfondie dans ses composants essentiels

- Comment contrôler la température d'une bobine à induction ? Maîtriser la gestion thermique précise pour votre processus

- Quels sont les principaux inconvénients d'un four à induction à noyau direct ? Comprenez les compromis pour votre fonderie

- Quels sont les facteurs à prendre en compte pour la conception d'inducteurs dans le chauffage par induction ? Optimisez votre processus de chauffage

- Quels sont les avantages de la bobine d'induction ? Obtenez un chauffage précis, efficace et rapide

- Quels sont les avantages du chauffage à haute fréquence ? Obtenez une vitesse et une précision inégalées