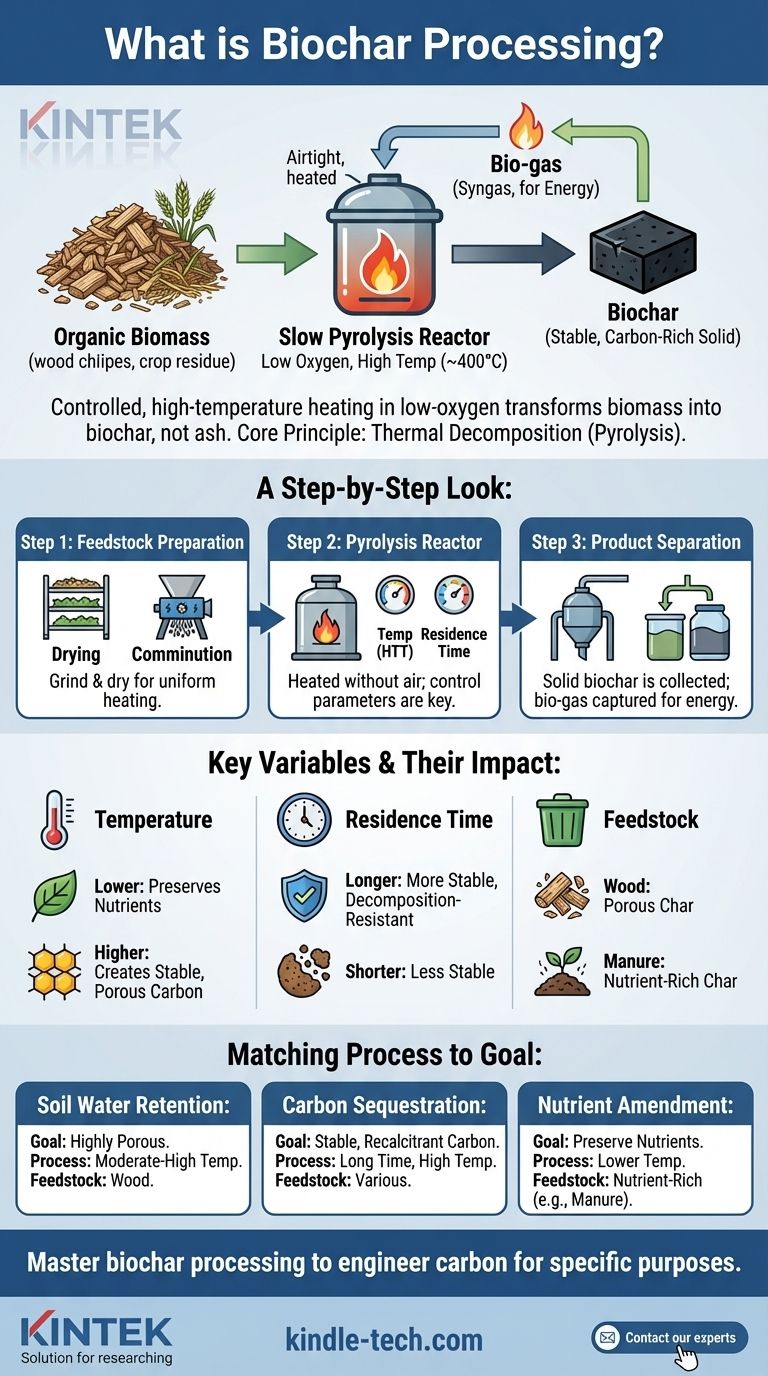

Essentiellement, le traitement du biochar consiste à chauffer, dans un environnement pauvre en oxygène, des matières organiques (biomasse) à haute température de manière contrôlée. Ce processus, appelé pyrolyse lente, transforme des matériaux comme le bois, les résidus de culture ou le fumier en un solide stable et riche en carbone appelé biochar, au lieu de les laisser se consumer en cendres.

Le principe fondamental du traitement du biochar n'est pas simplement de brûler la biomasse, mais de la décomposer thermiquement. En contrôlant soigneusement la température, le temps de chauffage et le type de biomasse utilisé, les producteurs peuvent concevoir des biochars aux propriétés spécifiques pour des objectifs allant de l'amélioration des sols au piégeage du carbone.

Le Principe Fondamental : La Pyrolyse Lente

La pyrolyse lente est la technique fondamentale pour produire du biochar de haute qualité. Elle diffère considérablement de la simple combustion ou d'autres processus thermiques.

Qu'est-ce que la Pyrolyse ?

La pyrolyse est la décomposition thermique des matériaux à des températures élevées dans une atmosphère inerte. Elle implique un changement de composition chimique et est irréversible.

Considérez cela comme une « cuisson sous pression » de la matière organique au lieu de la brûler. Sans oxygène, le matériau se décompose en une structure carbonée solide (biochar) et des gaz volatils (bio-gaz), au lieu de se consumer en cendres et en fumée.

Pourquoi la Pyrolyse Lente est Cruciale

Le terme « lente » dans pyrolyse lente est intentionnel. Le processus utilise des températures relativement plus basses (environ 400 °C) et des périodes de chauffage plus longues, durant souvent plusieurs heures.

Cette combinaison maximise le rendement du charbon solide, qui représente généralement 25 à 35 % de la masse du produit final. Les formes de pyrolyse plus rapides à des températures plus élevées sont optimisées pour produire de l'bio-huile, et non du biochar.

Un Aperçu Étape par Étape du Traitement du Biochar

La production de biochar est un processus en plusieurs étapes où chaque étape influence la qualité du produit final.

Étape 1 : Préparation de la Matière Première

Avant le chauffage, la biomasse brute doit être préparée. Cela implique généralement deux actions clés : le séchage et la comminution (broyage ou déchiquetage).

Le séchage du matériau est essentiel pour un processus efficace, tandis que le broyage en morceaux plus petits et uniformes assure un chauffage homogène dans le réacteur.

Étape 2 : Le Réacteur de Pyrolyse

La biomasse préparée est introduite dans une enceinte hermétique. Elle est chauffée en l'absence d'air jusqu'à la température cible.

Les deux paramètres les plus critiques à contrôler ici sont la Température Maximale de Traitement (TMT) et le temps de résidence (pendant combien de temps le matériau est maintenu à cette température).

Étape 3 : Séparation des Produits

Lorsque la biomasse se décompose, elle se sépare en composants solides et gazeux. Le solide restant est le biochar.

Les gaz, connus sous le nom de bio-gaz ou gaz de synthèse, sont capturés. Ce bio-gaz peut souvent être réutilisé pour fournir l'énergie nécessaire au processus de pyrolyse lui-même, créant ainsi un système plus durable.

Comprendre les Compromis : Variables Clés et Leur Impact

Les propriétés spécifiques du biochar ne sont pas accidentelles ; elles sont le résultat direct des conditions de traitement. Comprendre ces variables est crucial pour produire un biochar destiné à une application spécifique.

Le Rôle de la Température

La température est sans doute la variable la plus importante. Des températures plus basses ont tendance à produire un charbon conservant plus de nutriments de la biomasse d'origine.

Des températures plus élevées créent une structure carbonée plus stable et hautement poreuse avec une plus grande surface, ce qui est idéal pour le piégeage du carbone à long terme et la rétention d'eau.

L'Impact du Temps de Résidence

Un temps de résidence plus long assure une carbonisation plus complète et plus stable de la biomasse. Cela donne un produit final très résistant à la décomposition dans le sol.

Des temps de résidence plus courts peuvent laisser plus de composés volatils dans le charbon, le rendant moins stable à long terme.

Le Facteur Matière Première

Le choix du matériau de départ a un effet profond sur le produit final. La « matière première » peut être n'importe quoi, des copeaux de bois et de la paille au fumier et aux déchets alimentaires.

Une matière première à base de bois produira un biochar différent d'un biochar à base de fumier. Ce dernier entraînera naturellement un produit avec une concentration plus élevée de nutriments comme le phosphore et le potassium. Cette variabilité inhérente est un défi et une opportunité clés dans ce domaine.

Adapter le Processus à l'Objectif

Pour appliquer cela efficacement, vous devez aligner les paramètres de traitement avec votre résultat souhaité.

- Si votre objectif principal est la rétention d'eau dans le sol : Privilégiez un processus utilisant des températures modérées à élevées pour créer un biochar hautement poreux avec une surface maximale.

- Si votre objectif principal est le piégeage du carbone à long terme : Utilisez un processus lent avec un long temps de résidence et des températures plus élevées pour créer la forme de carbone la plus stable et la plus réfractaire.

- Si votre objectif principal est l'amendement nutritif : Utilisez une matière première riche en nutriments (comme le fumier) et des températures de pyrolyse plus basses pour préserver les nutriments inhérents au biochar final.

En fin de compte, maîtriser le traitement du biochar consiste à contrôler délibérément ces variables pour concevoir un produit carboné destiné à un objectif spécifique.

Tableau Récapitulatif :

| Variable | Impact sur le Biochar | Idéal pour l'Objectif |

|---|---|---|

| Température | Les températures basses préservent les nutriments ; les températures élevées créent un carbone stable et poreux. | Amendement du sol : Températures basses. Piégeage du carbone : Températures élevées. |

| Temps de Résidence | Des temps plus longs créent un charbon plus stable et résistant à la décomposition. | Stockage de carbone à long terme : Temps de résidence plus long. |

| Matière Première | Le bois crée un charbon poreux ; le fumier crée un charbon riche en nutriments. | Rétention d'eau : Bois. Amendement nutritif : Fumier. |

Prêt à concevoir le biochar parfait pour votre application spécifique ?

L'équipement de laboratoire approprié est essentiel pour un contrôle précis de la température de pyrolyse, du temps de résidence et de la préparation de la matière première. KINTEK est spécialisé dans les réacteurs de laboratoire, les fours et les consommables nécessaires à la recherche fiable sur le biochar et au contrôle qualité.

Laissez-nous vous aider à optimiser votre processus pour des résultats supérieurs en matière de santé des sols ou de piégeage du carbone. Contactez nos experts dès aujourd'hui pour discuter des besoins de votre projet !

Guide Visuel

Produits associés

- Four tubulaire rotatif à fonctionnement continu scellé sous vide

- Four tubulaire rotatif à zones de chauffage multiples et corps ouvrant

- Petit four rotatif électrique pour la régénération du charbon actif

- Four tubulaire rotatif inclinable sous vide de laboratoire

- Four de graphitation continue sous vide de graphite

Les gens demandent aussi

- Quels sont les facteurs qui influencent le rendement en bio-huile issu de la pyrolyse de coques de noix de coco ? Contrôler 4 paramètres clés

- Pourquoi des températures élevées sont-elles requises lors du frittage des aciers inoxydables ? Obtenez des résultats purs et de haute densité

- Quelle est la plage de température de la pyrolyse ? Maîtriser le contrôle de la température pour des rendements optimaux en bioproduits

- Comment un four de calcination à haute température est-il utilisé dans le sol-gel BZY20 ? Obtenir des phases pérovskites cubiques pures

- Quelles sont les exigences en matière d'équipement pour le chargement du platine (Pt) sur des supports composites ? Agitation précise pour une dispersion élevée