Essentiellement, un four de déliantage est un four spécialisé à haute température conçu pour une tâche critique unique : éliminer complètement un matériau de modèle, tel que la cire ou la résine imprimée en 3D, d'un moule d'investissement. Ce processus, connu sous le nom de "cycle de déliantage", crée une cavité creuse parfaite à l'intérieur du moule, qui est ensuite prête à être remplie de métal en fusion ou d'autres matériaux pendant la coulée.

L'objectif principal d'un four de déliantage n'est pas simplement de générer de la chaleur, mais d'exécuter un programme de chauffage contrôlé avec précision. Cela garantit que le moule d'investissement est parfaitement préparé — propre, intact et à la bonne température — pour une coulée réussie, minimisant le gaspillage de matériaux et les échecs de production.

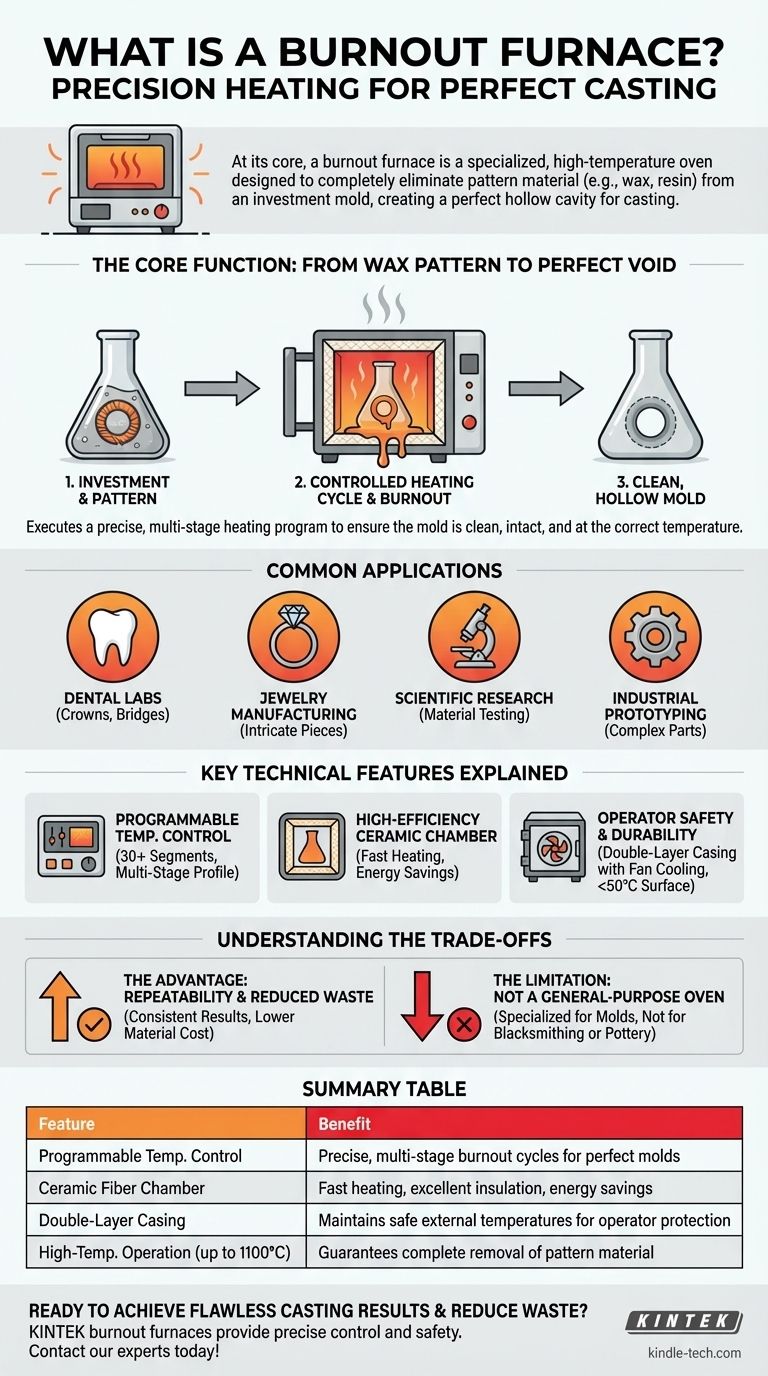

La fonction principale : du modèle en cire au vide parfait

Un four de déliantage est le cœur du processus de coulée à la cire perdue, également connu sous le nom de "coulée de précision". Comprendre sa fonction est essentiel pour apprécier sa conception.

Ce que signifie réellement "déliantage"

Le processus commence par un modèle (par exemple, un modèle en cire d'une bague ou d'une couronne dentaire) qui est entouré d'une suspension céramique liquide appelée "revêtement". Une fois que le revêtement durcit, l'ensemble, appelé cylindre, est placé dans le four de déliantage.

Le four exécute ensuite un cycle de chauffage soigneusement programmé. Dans les étapes initiales, la cire fond et s'écoule. À mesure que la température augmente, toute cire ou résine résiduelle est complètement vaporisée et brûlée, ne laissant absolument aucun résidu.

Pourquoi la précision est primordiale

Le succès de la coulée finale dépend entièrement de la perfection du cycle de déliantage. Le four doit fournir une température uniforme et un contrôle stable dans toute la chambre.

S'il est chauffé trop rapidement, la cire en expansion peut fissurer le moule d'investissement, entraînant un échec de la coulée. Si la température finale n'est pas suffisamment élevée ou maintenue assez longtemps, des résidus peuvent subsister, provoquant des défauts dans le produit final.

Applications courantes

Les fours de déliantage sont indispensables dans les domaines qui nécessitent des pièces moulées de haute précision. Cela inclut :

- Laboratoires dentaires : Pour la création de couronnes, de ponts et de châssis de prothèses partielles.

- Fabrication de bijoux : Pour la coulée de bagues, de pendentifs et d'autres pièces complexes en métaux précieux.

- Recherche scientifique : Pour les essais de matériaux et la création d'équipements de laboratoire personnalisés.

- Prototypage industriel : Pour la production de petites pièces métalliques complexes.

Caractéristiques techniques clés expliquées

Les fours de déliantage modernes sont conçus pour la précision, l'efficacité et la sécurité. Leurs caractéristiques ne sont pas arbitraires ; chacune résout un problème spécifique dans le processus de coulée.

Contrôle de température programmable

Ces fours comportent souvent 30 segments programmables ou plus. Ce n'est pas pour des raisons de commodité ; c'est essentiel pour créer un profil de chauffage multi-étapes. Un programme typique comprend une montée en température initiale lente pour faire fondre la cire, un maintien pour lui permettre de s'écouler, une montée plus rapide à haute température pour le déliantage, et un maintien final pour préparer le moule à la coulée.

Chambre à haute efficacité

L'utilisation d'une chambre de four en fibre céramique est un choix de conception critique. Ce matériau léger permet des vitesses de chauffage très rapides et possède d'excellentes propriétés isolantes.

Cela se traduit directement par des temps de cycle plus courts et des économies d'énergie significatives, réduisant le coût global de production.

Sécurité de l'opérateur et durabilité

La sécurité est une préoccupation majeure lorsque l'on travaille avec des températures allant jusqu'à 1100°C (2012°F). Les fours de haute qualité sont dotés d'un boîtier en acier à double couche avec refroidissement par ventilateur.

Ce système dissipe activement la chaleur, garantissant que la surface extérieure du four reste en dessous de 50°C (122°F), protégeant les opérateurs des brûlures et créant un environnement de travail plus sûr. Cette conception contribue également à la longue durée de vie de l'équipement.

Comprendre les compromis

Bien que très efficace, il est important de comprendre le rôle et les limites de cet équipement spécialisé.

L'avantage : répétabilité et réduction des déchets

Le principal avantage d'un four de déliantage de qualité est la cohérence. En exécutant parfaitement le cycle de déliantage à chaque fois, il réduit considérablement le taux d'échecs de coulée.

Cela réduit directement le gaspillage de matériaux (à la fois le revêtement et le métal de coulée final) et diminue le coût global de fabrication.

La limitation : pas un four polyvalent

Un four de déliantage est un spécialiste, pas un généraliste. Son profil de chauffage et ses systèmes de contrôle sont optimisés pour la préparation des moules d'investissement.

Il ne convient généralement pas à d'autres tâches à haute température comme la forge, le traitement thermique à grande échelle ou la cuisson de poteries, qui ont des exigences atmosphériques et de chauffage différentes. L'utiliser à des fins non prévues peut être inefficace et donner de mauvais résultats.

Faire le bon choix pour votre objectif

Le choix d'un four nécessite de faire correspondre ses capacités à votre application spécifique.

- Si votre objectif principal est la coulée dentaire ou de bijoux complexe : Privilégiez un four avec des commandes programmables multi-étapes très précises pour protéger les moules délicats et assurer une finition de surface impeccable.

- Si votre objectif principal est la production à petite échelle ou le prototypage : Recherchez un modèle avec une excellente efficacité énergétique et une uniformité de température documentée pour minimiser les coûts d'exploitation et assurer la cohérence des pièces.

- Si votre objectif principal est la recherche scientifique : Sélectionnez un four avec une précision de température certifiée et une large plage de fonctionnement pour garantir des données expérimentales reproductibles et fiables.

En fin de compte, un four de déliantage est la pierre angulaire de tout processus de coulée de précision.

Tableau récapitulatif :

| Caractéristique | Avantage |

|---|---|

| Contrôle de température programmable | Assure des cycles de déliantage précis et multi-étapes pour des moules parfaits |

| Chambre en fibre céramique | Permet un chauffage rapide, une excellente isolation et des économies d'énergie |

| Boîtier en acier à double couche avec refroidissement | Maintient des températures externes sûres pour la protection de l'opérateur |

| Fonctionnement à haute température (jusqu'à 1100°C) | Garantit l'élimination complète du matériau du modèle sans résidu |

Prêt à obtenir des résultats de coulée impeccables et à réduire le gaspillage de matériaux ?

Un four de déliantage KINTEK offre le contrôle précis de la température, le chauffage uniforme et les caractéristiques de sécurité robustes essentiels au succès dans les laboratoires dentaires, la fabrication de bijoux et la R&D. Notre équipement de laboratoire spécialisé est conçu pour offrir la répétabilité que votre processus de coulée de précision exige.

Contactez nos experts dès aujourd'hui pour trouver le four de déliantage parfait pour votre application spécifique et commencez à optimiser votre flux de travail.

Guide Visuel

Produits associés

- Four de Frittage de Porcelaine Dentaire sous Vide

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à moufle de 1800℃ pour laboratoire

- Four à moufle haute température pour déliantage et pré-frittage en laboratoire

- Four à moufle de 1700℃ pour laboratoire

Les gens demandent aussi

- Quelle est la résistance des implants en céramique ? Découvrez la puissance de la zircone pour un sourire sans métal

- Quelle est la température de frittage de la zircone ? Obtenez une résistance et une esthétique optimales

- À quoi sert un four de dégraissage en dentisterie ? Créez des couronnes et des ponts dentaires parfaits

- Quelle est la durée de vie moyenne d'une restauration dentaire ? Maximisez votre investissement avec le bon matériau

- Qu'est-ce qu'un four à porcelaine dentaire ? La clé de la création de restaurations dentaires solides et esthétiques

- À quoi sert une presse dentaire ? Créer des restaurations dentaires esthétiques et à haute résistance

- Quels sont les matériaux céramiques les plus solides et les plus résistants actuellement utilisés en dentisterie ? Zircone vs. Disilicate de lithium

- Quelle est la meilleure option entre une couronne en céramique ou en métal ? Esthétique vs. Durabilité pour votre sourire