Essentiellement, la calcination est un processus à haute température utilisé pour purifier, décomposer ou transformer structurellement des matériaux solides sans les faire fondre. Elle est surtout connue pour sa pertinence dans la production industrielle de ciment et de chaux à partir de calcaire, mais ses applications s'étendent à la création de matériaux spécialisés tels que les zéolithes et les céramiques.

La calcination n'est pas simplement un chauffage intense. C'est un traitement thermique précis conçu pour modifier la chimie fondamentale ou la structure physique d'un matériau, principalement en éliminant les composants volatils comme l'eau et le dioxyde de carbone pour créer une nouvelle substance plus utile.

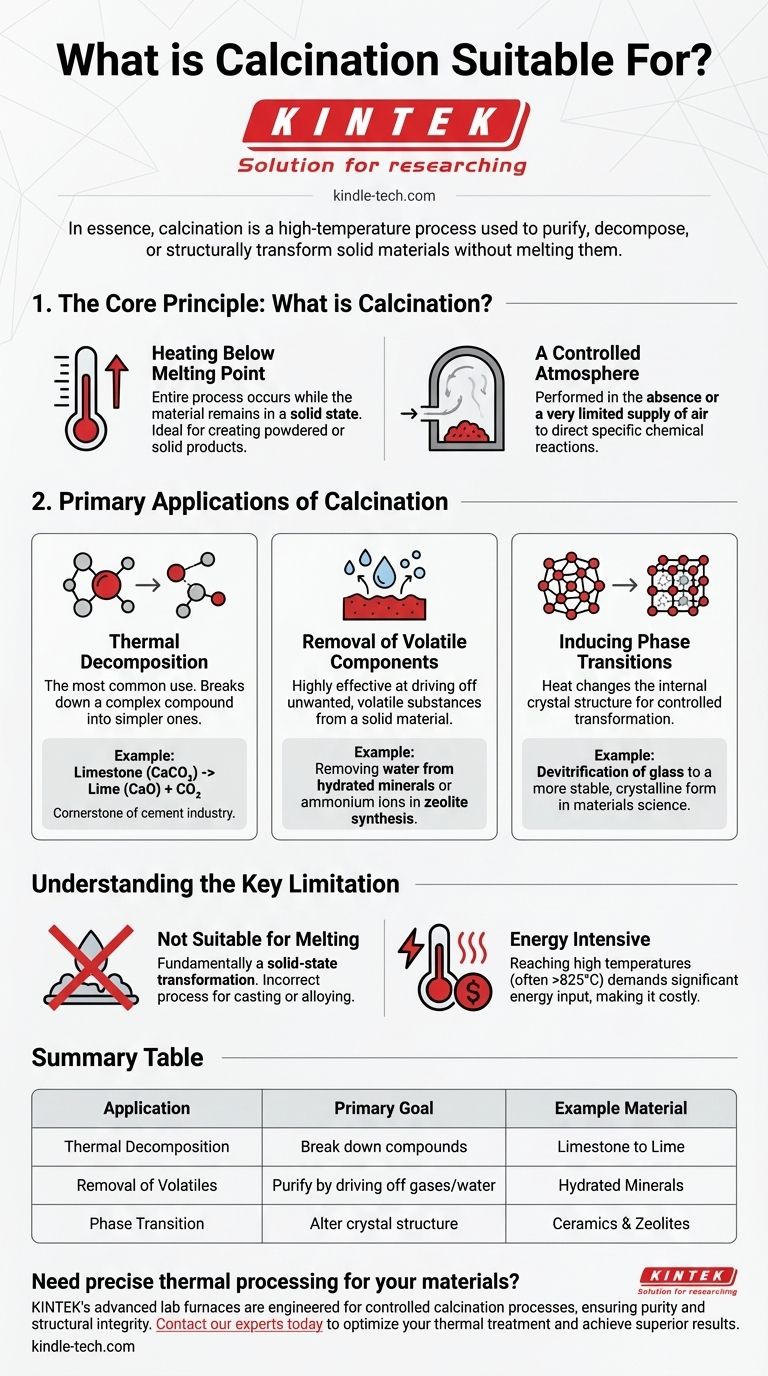

Le principe fondamental : Qu'est-ce que la calcination ?

La calcination est un type spécifique de traitement thermique. Son adéquation à certaines tâches découle de deux caractéristiques déterminantes qui la distinguent des autres processus thermiques.

Chauffage en dessous du point de fusion

L'ensemble du processus se déroule tant que le matériau reste à l'état solide. L'objectif est de fournir suffisamment d'énergie thermique pour rompre les liaisons chimiques ou modifier les structures cristallines, mais pas au point que le matériau se liquéfie.

Ceci la rend idéale pour créer des produits en poudre ou solides, comme la chaux qui résulte du chauffage du calcaire.

Une atmosphère contrôlée

La calcination est effectuée en l'absence ou avec un apport très limité d'air. C'est une distinction essentielle par rapport à un processus comme la torréfaction, qui utilise un air abondant pour favoriser l'oxydation.

En contrôlant l'atmosphère, le processus peut être orienté vers des réactions chimiques spécifiques, telles que la décomposition pure plutôt que la combustion.

Applications principales de la calcination

Les conditions uniques de la calcination la rendent adaptée à plusieurs objectifs industriels et scientifiques clés.

Décomposition thermique

C'est l'utilisation la plus courante de la calcination. Le processus décompose un composé complexe en composés plus simples.

L'exemple archétypal est la décomposition du carbonate de calcium (calcaire) en oxyde de calcium (chaux vive) et en dioxyde de carbone gazeux. Cette réaction est la pierre angulaire de l'industrie mondiale du ciment.

Élimination des composants volatils

La calcination est très efficace pour éliminer les substances volatiles indésirables d'un matériau solide.

Cela inclut l'élimination de l'eau physiquement absorbée des minéraux hydratés ou de l'eau chimiquement liée des cristaux. Elle est également utilisée dans des applications plus avancées, telles que l'élimination des ions ammonium lors de la synthèse des zéolithes, des matériaux essentiels pour les catalyseurs et les adsorbants.

Induction de transitions de phase

La chaleur peut modifier la structure cristalline interne d'un matériau, et la calcination offre un moyen contrôlé d'y parvenir.

En science des matériaux, ceci est utilisé pour des processus tels que la dévitrification du verre, où un solide amorphe désordonné est transformé en un solide cristallin plus stable, modifiant fondamentalement ses propriétés physiques.

Comprendre la principale limitation

Bien que puissante, la calcination est un outil spécialisé avec une condition limite claire qui définit son adéquation.

Ne convient pas à la fusion

Le processus est fondamentalement une transformation à l'état solide. Son principal avantage est qu'il modifie le matériau sans changer son état de solide à liquide.

Si votre objectif est de faire fondre une substance pour la coulée ou l'alliage, la calcination est le processus incorrect. Vous auriez besoin d'un four de fusion ou de fonte à cette fin.

Intensif en énergie

Atteindre et maintenir les températures élevées requises pour la calcination (souvent supérieures à 825 °C ou 1500 °F pour le calcaire) exige un apport énergétique important, ce qui en fait un processus coûteux à l'échelle industrielle.

Faire le bon choix pour votre objectif

Pour déterminer si la calcination est appropriée, vous devez d'abord définir le résultat souhaité pour le matériau.

- Si votre objectif principal est de créer un oxyde à partir d'un carbonate (comme le calcaire) : La calcination est la méthode définitive et standard de l'industrie pour produire de la chaux et du ciment.

- Si votre objectif principal est de purifier un matériau en éliminant l'eau ou les gaz piégés : Le processus est idéal pour éliminer ces fractions volatiles sans altérer la substance de base que vous souhaitez conserver.

- Si votre objectif principal est de modifier la structure cristalline interne d'un matériau : La calcination fournit l'énergie thermique contrôlée nécessaire aux transformations de phase à l'état solide, essentielles dans la fabrication de céramiques et de matériaux avancés.

En fin de compte, la calcination est le bon choix lorsque votre objectif est de modifier fondamentalement la composition ou la structure d'un solide tout en veillant à ce qu'il reste sous forme solide.

Tableau récapitulatif :

| Application | Objectif principal | Matériau exemple |

|---|---|---|

| Décomposition thermique | Décomposer les composés | Calcaire en chaux |

| Élimination des volatils | Purifier en éliminant les gaz/l'eau | Minéraux hydratés |

| Transition de phase | Modifier la structure cristalline | Céramiques et zéolithes |

Besoin d'un traitement thermique précis pour vos matériaux ? Les fours de laboratoire avancés de KINTEK sont conçus pour des processus de calcination contrôlés, garantissant la pureté et l'intégrité structurelle de votre calcaire, de vos céramiques et de vos projets de matériaux spécialisés. Contactez nos experts dès aujourd'hui pour optimiser votre traitement thermique et obtenir des résultats supérieurs.

Guide Visuel

Produits associés

- Fourneuse de pyrolyse de four rotatif électrique Machine calcineuse Petit four rotatif Four rotatif

- Petite usine de pyrolyse continue à four rotatif électrique pour le chauffage

- Four rotatif continu scellé sous vide Four rotatif

- Four rotatif à tubes multiples zones chauffantes divisées

- Four de régénération électrique pour charbon actif à four rotatif

Les gens demandent aussi

- Quel équipement est utilisé dans la pyrolyse ? Choisir le bon réacteur pour votre matière première et vos produits

- Quel est le principe du four rotatif ? Maîtriser le traitement thermique continu

- Quelles sont les zones d'un four rotatif dans la production de ciment ? Maîtrisez le processus de base pour un clinker de haute qualité

- Quel est le but d'un calcinateur ? Améliorer l'efficacité du traitement à haute température

- Quels sont les différents types de réacteurs de pyrolyse des plastiques ? Choisissez le bon système pour vos déchets