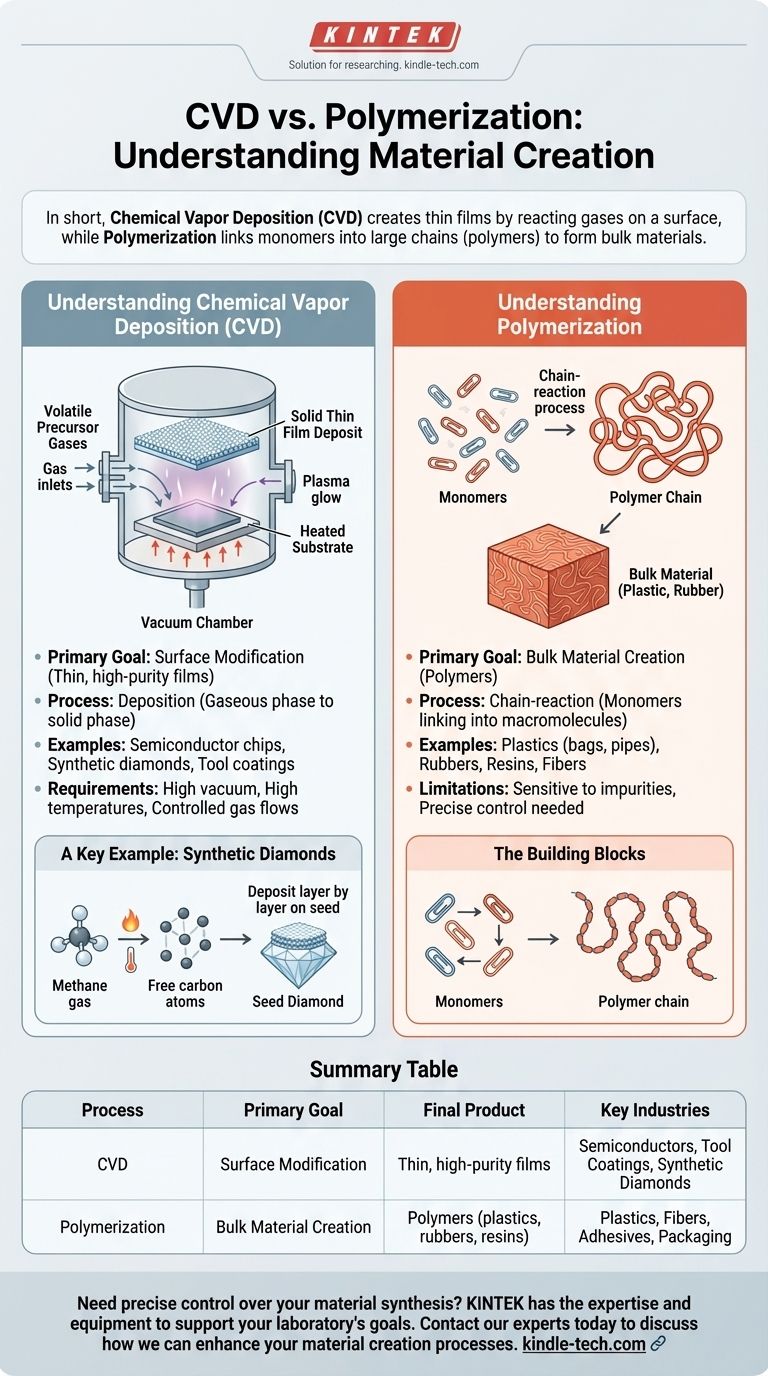

En bref, le dépôt chimique en phase vapeur (CVD) est un processus de création de films solides minces par réaction de gaz sur une surface, tandis que la polymérisation est une réaction chimique qui lie de petites molécules entre elles pour former de longues chaînes ou des réseaux. Le CVD construit un matériau couche par couche à partir d'un gaz, tandis que la polymérisation crée de grandes molécules, qui constituent ensuite un matériau en vrac comme le plastique.

La différence fondamentale réside dans la structure du produit final. Le CVD concerne fondamentalement le revêtement de surface et la croissance de films, construisant un solide à partir de précurseurs gazeux, tandis que la polymérisation consiste à créer des molécules massives (polymères) en liant des blocs de construction plus petits (monomères).

Comprendre le dépôt chimique en phase vapeur (CVD)

Le CVD est une méthode très contrôlée utilisée pour produire des matériaux solides de haute pureté et de haute performance. C'est une pierre angulaire d'industries comme la fabrication de semi-conducteurs et la création de gemmes synthétiques.

Le mécanisme principal

Le processus commence par l'introduction d'un ou plusieurs gaz précurseurs volatils dans une chambre à vide. Ces gaz contiennent les éléments que vous souhaitez déposer.

À l'intérieur de la chambre, un substrat (le matériau à revêtir) est chauffé. Cette température élevée fournit l'énergie nécessaire pour déclencher une réaction chimique entre les molécules de gaz.

Lorsque les gaz réagissent, un matériau solide est produit et se dépose sur le substrat, formant un film mince et uniforme.

Un exemple clé : les diamants synthétiques

Le CVD est notamment utilisé pour créer des diamants de laboratoire. Une chambre à vide est remplie d'un gaz riche en carbone, comme le méthane.

Ce gaz est ensuite chauffé et ionisé, le décomposant et libérant des atomes de carbone.

Ces atomes de carbone se déposent lentement sur un petit "germe" de diamant, s'arrangeant méticuleusement dans le réseau cristallin et faisant croître un diamant plus grand et pur couche par couche.

Comprendre la polymérisation

La polymérisation est un processus qui constitue la base de presque tous les plastiques, caoutchoucs et résines que nous utilisons aujourd'hui. Il s'agit de construire de grandes choses à partir de petites unités répétitives.

Les blocs de construction : monomères et polymères

Le processus commence par des monomères, qui sont de petites molécules simples. Pensez-y comme à des trombones individuels.

Une réaction chimique est initiée, provoquant la liaison de ces monomères en une chaîne répétitive. Ce processus de liaison est la polymérisation.

La grande molécule résultante, composée de nombreuses unités monomères répétitives, est appelée un polymère. C'est la longue chaîne que vous obtenez après avoir lié tous les trombones ensemble.

Le résultat : matériaux en vrac

Contrairement au CVD, qui crée un film mince sur une surface, la polymérisation crée généralement un matériau en vrac. Les longues chaînes de polymères s'entremêlent et interagissent pour former un solide ou un liquide visqueux avec des propriétés uniques comme l'élasticité ou la résistance.

Des exemples courants de matériaux fabriqués par polymérisation comprennent le polyéthylène (sacs en plastique), le PVC (tuyaux) et le nylon (tissu).

Les distinctions et limitations critiques

Bien que les deux soient des méthodes de création de matériaux, leurs objectifs, leurs processus et leurs résultats sont fondamentalement différents. Comprendre ces différences est essentiel pour apprécier leurs applications spécifiques.

Objectif : Surface vs Substance

L'objectif principal du CVD est de modifier une surface en ajoutant un film mince et très contrôlé. Les propriétés en vrac du substrat original restent inchangées.

L'objectif de la polymérisation est de créer un tout nouveau matériau en vrac. La substance finale est entièrement composée des polymères qui ont été formés.

Processus : Dépôt vs Réaction en chaîne

Le CVD est un processus de dépôt. Le matériau est transféré d'une phase gazeuse à une phase solide sur une surface.

La polymérisation est un processus de réaction en chaîne ou de croissance par étapes. La réaction se produit dans un volume de monomères, les liant ensemble en macromolécules.

Limitations et exigences

Le CVD nécessite généralement un vide poussé, des températures élevées et des débits de gaz précisément contrôlés, ce qui rend l'équipement complexe et coûteux. Les taux de dépôt peuvent également être assez lents.

Les réactions de polymérisation peuvent être très sensibles aux impuretés, ce qui peut arrêter le processus. Le contrôle de la longueur des chaînes de polymères, qui dicte les propriétés du matériau, nécessite un contrôle précis de la température, de la pression et des catalyseurs.

Comment aborder ces processus

Pour déterminer quel processus est pertinent, considérez l'état final du matériau désiré.

- Si votre objectif principal est de créer un film mince ultra-pur ou un revêtement cristallin sur un substrat : Vous êtes dans le domaine du CVD. C'est pour des applications comme les puces semi-conductrices, les revêtements d'outils protecteurs et les diamants synthétiques.

- Si votre objectif principal est de créer un matériau en vrac à partir de petits blocs de construction moléculaires : Vous parlez de polymérisation. C'est la base de la création de plastiques, de fibres, d'adhésifs et de caoutchoucs.

En fin de compte, ces deux processus représentent des stratégies distinctes et puissantes pour l'ingénierie des matériaux, du niveau moléculaire vers le haut.

Tableau récapitulatif :

| Processus | Objectif principal | Produit final | Industries clés |

|---|---|---|---|

| Dépôt chimique en phase vapeur (CVD) | Modification de surface | Films minces de haute pureté | Semi-conducteurs, revêtements d'outils, diamants synthétiques |

| Polymérisation | Création de matériaux en vrac | Polymères (plastiques, caoutchoucs, résines) | Plastiques, fibres, adhésifs, emballages |

Besoin d'un contrôle précis de la synthèse de vos matériaux ?

Que votre travail nécessite des films minces de haute pureté via des techniques CVD ou le développement de polymères spécialisés, KINTEK possède l'expertise et l'équipement nécessaires pour soutenir les objectifs de votre laboratoire. Nous sommes spécialisés dans la fourniture des bonnes solutions pour les applications semi-conductrices, de recherche et industrielles.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer vos processus de création de matériaux.

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Four à presse à chaud sous vide pour stratification et chauffage

- Matériaux diamantés dopés au bore par CVD

Les gens demandent aussi

- Le CVD assisté par plasma peut-il déposer des métaux ? Pourquoi le PECVD est-il rarement utilisé pour le dépôt de métaux ?

- Quelle est la différence entre le PECVD et l'APCVD ? Choisissez la bonne méthode CVD pour votre application

- Quelles sont les capacités de processus des systèmes ICPCVD ? Obtenir un dépôt de film à faible endommagement à des températures ultra-basses

- Pourquoi un réseau d'adaptation est-il indispensable en RF-PECVD pour les films de siloxane ? Assurer un plasma stable et un dépôt uniforme

- Quels sont les différents types de couches minces ? Un guide sur la fonction, les matériaux et les méthodes de dépôt