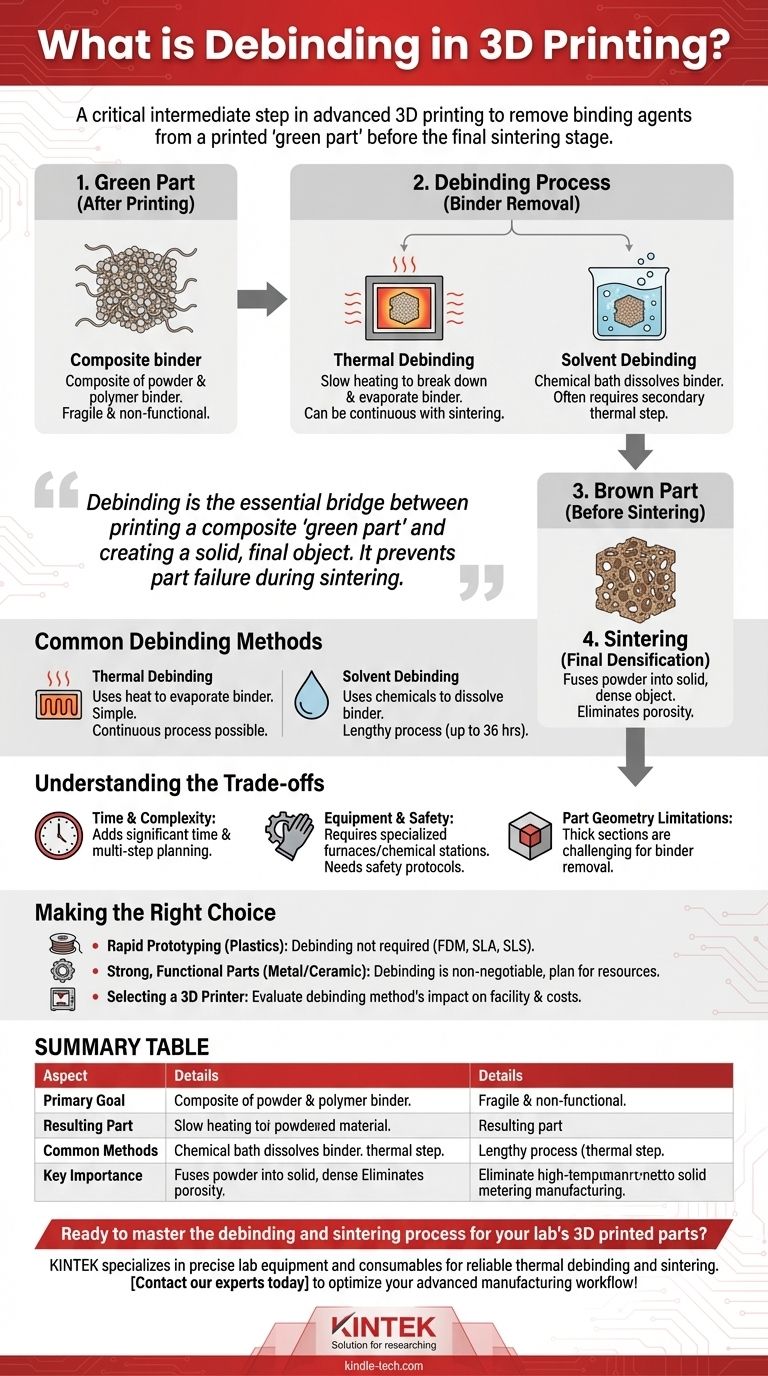

Dans les processus avancés d'impression 3D, le déliantage est l'étape intermédiaire critique où les agents liants sont retirés d'une pièce fraîchement imprimée. Cela est fait pour purifier l'objet, ne laissant derrière lui que le matériau de base — généralement de la poudre métallique ou céramique — en préparation de l'étape finale de frittage, qui fusionne la poudre en un objet solide et dense.

Le déliantage est le pont essentiel entre l'impression d'une "pièce verte" composite et la création d'un objet solide et final. Il élimine systématiquement le liant polymère temporaire, qui est nécessaire pour l'impression mais ruinerait la pièce s'il était laissé pendant la densification finale.

Pourquoi le déliantage est nécessaire : Le problème de la "pièce verte"

De nombreuses méthodes avancées d'impression 3D ne peuvent pas imprimer directement avec de la poudre métallique ou céramique pure. Au lieu de cela, elles utilisent un matériau composite où la poudre est mélangée à un liant polymère, créant une matière première imprimable similaire à un filament plastique ou une pâte.

Le rôle des liants dans l'impression

Les liants agissent comme une colle temporaire. Ils donnent au matériau la bonne consistance pour être extrudé ou formé par l'imprimante, maintenant la poudre métallique ou céramique ensemble dans la forme souhaitée. L'objet initial qui sort de l'imprimante est appelé une "pièce verte".

Une pièce verte n'est pas un objet métallique ou céramique fonctionnel. C'est un composite de poudre et de polymère, souvent fragile et ne possédant aucune des propriétés matérielles finales souhaitées.

Du "vert" au "brun"

L'objectif du déliantage est d'éliminer le liant polymère de la pièce verte. C'est un processus délicat qui doit être effectué sans perturber les particules de poudre faiblement maintenues ensemble.

Une fois le liant retiré, la pièce est appelée une "pièce brune". Elle est maintenant extrêmement fragile — essentiellement un squelette poreux de matériau en poudre — mais elle est prête pour l'étape finale.

La conséquence de l'absence de déliantage

Si une pièce verte était placée directement dans un four de frittage à haute température, le liant polymère piégé brûlerait ou bouillirait rapidement. Cela créerait une pression interne intense, provoquant la fissuration, le gonflement, voire l'explosion de la pièce, la détruisant complètement. Le déliantage assure d'abord une élimination contrôlée et douce du liant.

Méthodes courantes de déliantage

La méthode de déliantage spécifique est déterminée par le type de liant utilisé. Les deux approches les plus courantes sont thermique et à base de solvant.

Déliantage thermique

C'est la méthode la plus simple, où la pièce est lentement chauffée dans un four ou un four de potier. La chaleur décompose et évapore le liant polymère.

Certains matériaux modernes sont conçus pour un processus simplifié où le déliantage et le frittage se produisent en un seul cycle de chauffage continu dans un seul four.

Déliantage par solvant

Dans ce processus, la pièce verte est immergée dans un bain chimique. Le solvant est spécifiquement choisi pour dissoudre l'agent liant primaire sans affecter le matériau en poudre.

Cette méthode nécessite souvent une étape de déliantage thermique secondaire pour éliminer tout agent liant restant avant le frittage. La durée peut être longue, prenant parfois jusqu'à 24-36 heures selon la taille et la géométrie de la pièce.

Comprendre les compromis

Le déliantage est un puissant catalyseur pour la création de pièces métalliques et céramiques, mais il introduit des considérations importantes dans le flux de travail de fabrication.

Temps et complexité

Le déliantage ajoute une quantité substantielle de temps au processus total de fabrication des pièces. Contrairement à l'impression plastique directe, vous ne pouvez pas simplement imprimer un objet et l'utiliser immédiatement. La nature multi-étapes nécessite une planification et un contrôle de processus minutieux.

Équipement et sécurité

Cette étape nécessite un équipement spécialisé au-delà de l'imprimante 3D elle-même, tel qu'un four calibré, une station de déliantage chimique, ou les deux. La manipulation de températures élevées et de produits chimiques spécifiques nécessite également des gants résistants à la chaleur, une ventilation adéquate et des protocoles de sécurité établis.

Limitations de la géométrie des pièces

L'efficacité du déliantage est fortement influencée par la géométrie d'une pièce. Les sections très épaisses ou denses sont difficiles car il faut beaucoup plus de temps à la chaleur ou au solvant pour pénétrer le cœur et éliminer tout le liant. Cela peut être une contrainte de conception critique.

Faire le bon choix pour votre processus

Comprendre le déliantage est essentiel pour choisir la bonne technologie de fabrication pour vos besoins spécifiques. Il marque la ligne entre le prototypage simple et la production de pièces de qualité industrielle plus complexe.

- Si votre objectif principal est le prototypage rapide avec des plastiques : Vous ne rencontrerez probablement pas le déliantage, car les processus courants comme le FDM, le SLA ou le SLS ne le nécessitent pas.

- Si votre objectif est de produire des pièces métalliques ou céramiques solides et fonctionnelles : Le déliantage est une partie non négociable du flux de travail que vous devez planifier et budgétiser en termes de temps, d'équipement et d'expertise.

- Si vous sélectionnez un système d'impression 3D métal : Évaluez attentivement la méthode de déliantage spécifique qu'il utilise, car cela aura un impact direct sur les exigences de votre installation, le temps de production et les coûts opérationnels.

En fin de compte, savoir quand et pourquoi le déliantage est nécessaire vous permet de regarder au-delà de l'imprimante elle-même et de comprendre l'écosystème entier nécessaire pour obtenir votre pièce finale.

Tableau récapitulatif :

| Aspect | Détails |

|---|---|

| Objectif principal | Éliminer le liant polymère temporaire d'une "pièce verte" imprimée en 3D. |

| Pièce résultante | Crée une "pièce brune" fragile prête pour le frittage. |

| Méthodes courantes | Thermique (chauffage) et Solvant (bain chimique). |

| Importance clé | Prévient la défaillance de la pièce (fissuration/explosion) lors du frittage final à haute température. |

Prêt à maîtriser le processus de déliantage et de frittage pour les pièces imprimées en 3D de votre laboratoire ? KINTEK est spécialisé dans l'équipement de laboratoire précis et les consommables dont vous avez besoin pour des cycles de déliantage thermique et de frittage fiables. Notre expertise vous assure d'obtenir des composants métalliques et céramiques denses et de haute qualité de manière efficace. Contactez nos experts dès aujourd'hui pour optimiser votre flux de travail de fabrication avancée !

Guide Visuel

Produits associés

- Four de frittage et de brasage sous vide pour traitement thermique

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

- Four de traitement thermique sous vide au molybdène

- Four de Traitement Thermique Sous Vide et de Frittage avec Pression d'Air de 9 MPa

- Four à moufle haute température pour déliantage et pré-frittage en laboratoire

Les gens demandent aussi

- Quels sont les avantages du brasage par rapport au soudobrasage ? Obtenez des joints plus solides, plus propres et reproductibles

- Quelle est la différence entre le soudage et le brasage sous vide ? Choisissez la bonne méthode d'assemblage pour votre projet

- Pourquoi souder fort (brasage) au lieu de souder tendre ? Pour une résistance supérieure du joint et des performances à haute température

- Quel est le facteur le plus important influençant la résistance du joint brasé ? Maîtriser le jeu du joint pour une résistance maximale

- Le brasage nécessite-t-il de la chaleur ? Oui, c'est le catalyseur pour créer des liaisons solides et permanentes.