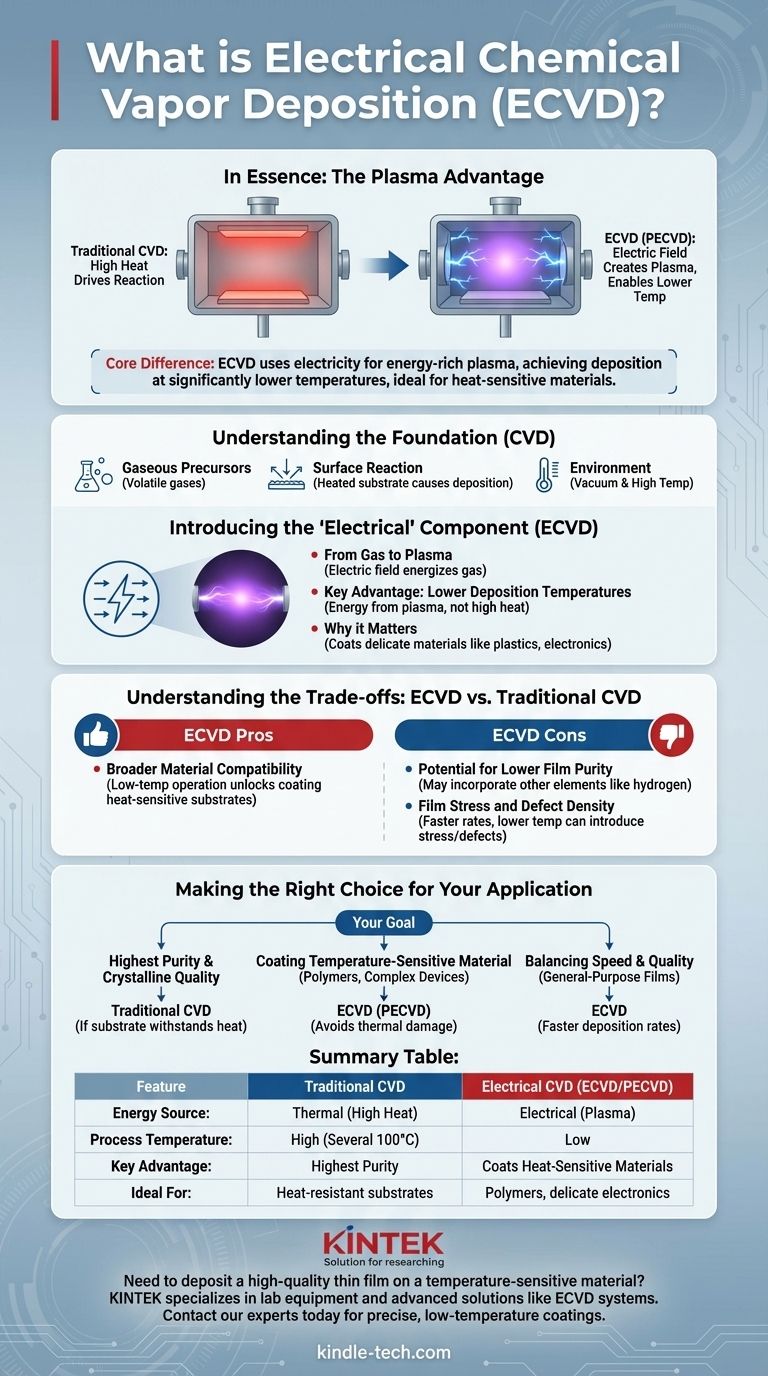

En substance, le dépôt chimique en phase vapeur électrique (ECVD) est une forme spécialisée de dépôt chimique en phase vapeur qui utilise un champ électrique pour créer un plasma. Ce plasma énergise les gaz précurseurs, permettant le dépôt de couches minces de haute qualité sur une surface à des températures nettement inférieures à celles des méthodes CVD traditionnelles.

La différence fondamentale est simple : alors que le CVD traditionnel repose uniquement sur une chaleur élevée pour entraîner les réactions chimiques, l'ECVD utilise l'électricité pour créer un plasma riche en énergie, obtenant le même résultat sans températures extrêmes. Cela le rend idéal pour le revêtement de matériaux sensibles à la chaleur.

Comprendre les bases : Qu'est-ce que le dépôt chimique en phase vapeur (CVD) ?

Pour comprendre l'ECVD, il faut d'abord saisir les principes du dépôt chimique en phase vapeur (CVD) standard. C'est un processus fondamental pour créer des couches solides ultra-fines et performantes sur un substrat.

Le principe de base : les précurseurs gazeux

Le processus commence par l'introduction d'un ou plusieurs gaz précurseurs volatils dans une chambre de réaction. Ces gaz contiennent les éléments chimiques qui formeront le revêtement final.

Le processus de dépôt : une réaction sur une surface

À l'intérieur de la chambre, le substrat (la pièce à revêtir) est chauffé. Cette énergie thermique provoque la réaction ou la décomposition des gaz précurseurs à la surface du substrat, déposant ainsi un film mince solide.

L'environnement : vide et température

L'ensemble de ce processus se déroule sous vide dans des conditions strictement contrôlées. Le vide assure la pureté, tandis que les températures élevées — souvent plusieurs centaines de degrés Celsius — fournissent l'énergie nécessaire pour initier la réaction chimique.

Introduction du composant « Électrique » : Comment fonctionne l'ECVD

Le dépôt chimique en phase vapeur électrique, plus communément appelé dépôt chimique en phase vapeur assisté par plasma (PECVD), modifie fondamentalement la source d'énergie de la réaction.

Du gaz au plasma : le rôle du champ électrique

Au lieu de se fier uniquement à la chaleur, l'ECVD applique un champ électrique intense aux gaz précurseurs dans la chambre. Ce champ énergise le gaz, arrachant des électrons aux atomes et créant un plasma — un état de la matière hautement réactif.

L'avantage clé : des températures de dépôt plus basses

Étant donné que le plasma est déjà dans un état d'énergie élevé et réactif, le processus de dépôt ne nécessite plus de chaleur extrême. L'énergie de la réaction provient du plasma chargé électriquement lui-même, et non du chauffage du substrat à haute température.

Pourquoi les températures plus basses sont importantes

C'est le moteur principal de l'utilisation de l'ECVD. Il permet le dépôt de couches minces sur des matériaux qui ne peuvent pas supporter la chaleur élevée du CVD traditionnel, tels que les plastiques, certains semi-conducteurs et d'autres composants électroniques délicats.

Comprendre les compromis : ECVD par rapport au CVD traditionnel

Choisir entre le CVD traditionnel et sa variante assistée par plasma implique un ensemble clair de compromis liés à la température, à la qualité et à l'application.

Avantage : Compatibilité étendue des matériaux

Le fonctionnement à basse température de l'ECVD est sa plus grande force. Il ouvre la possibilité de revêtir des substrats sensibles à la chaleur qui seraient endommagés ou détruits par les conditions d'un processus CVD standard.

Inconvénient : Potentiel de pureté de film plus faible

Le processus au plasma peut parfois entraîner l'incorporation d'autres éléments, comme l'hydrogène, dans le film déposé. Cela peut rendre le film résultant moins pur que celui produit par le CVD thermique à haute température.

Inconvénient : Contrainte du film et densité de défauts

Bien que les vitesses de dépôt puissent être plus rapides, la température plus basse et l'environnement plasma peuvent parfois introduire une contrainte interne ou une densité de défauts plus élevée dans la structure cristalline du film par rapport à la croissance lente et méthodique d'un processus CVD thermique.

Faire le bon choix pour votre application

Votre objectif spécifique détermine quelle méthode est supérieure. La décision ne porte pas sur le processus « meilleur » dans l'ensemble, mais sur l'outil approprié pour la tâche.

- Si votre objectif principal est la pureté du film et la qualité cristalline les plus élevées possibles : Le CVD thermique à haute température est souvent le choix supérieur, à condition que votre substrat puisse résister à la chaleur.

- Si votre objectif principal est de revêtir un matériau sensible à la température comme un polymère ou un dispositif microélectronique complexe : L'ECVD (ou PECVD) est l'approche nécessaire et correcte, car il évite les dommages thermiques.

- Si votre objectif principal est d'équilibrer la vitesse et la qualité pour des films à usage général : L'ECVD peut offrir des vitesses de dépôt plus rapides, ce qui en fait un choix plus économique pour certaines applications industrielles.

En fin de compte, comprendre le rôle de l'énergie — thermique par rapport à électrique — est la clé pour maîtriser ces puissantes techniques de dépôt.

Tableau récapitulatif :

| Caractéristique | CVD traditionnel | CVD électrique (ECVD/PECVD) |

|---|---|---|

| Source d'énergie | Thermique (Chaleur élevée) | Électrique (Plasma) |

| Température du processus | Élevée (Plusieurs centaines de °C) | Basse |

| Avantage clé | Pureté et qualité maximales du film | Revêtement de matériaux sensibles à la chaleur |

| Idéal pour | Substrats pouvant résister à la chaleur élevée | Polymères, appareils électroniques délicats, dispositifs complexes |

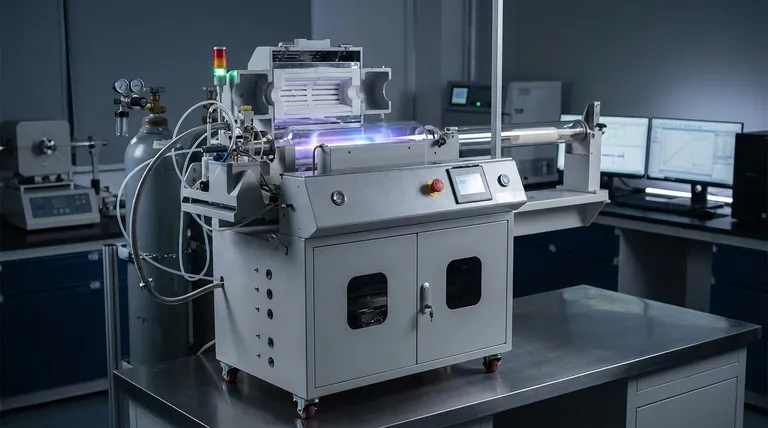

Vous avez besoin de déposer une couche mince de haute qualité sur un matériau sensible à la température ? KINTEK est spécialisée dans les équipements de laboratoire et les consommables, répondant aux besoins des laboratoires avec des solutions avancées telles que les systèmes ECVD. Notre expertise vous assure d'obtenir des revêtements précis à basse température sans compromettre les performances. Contactez nos experts dès aujourd'hui pour trouver la solution de dépôt parfaite pour votre application !

Guide Visuel

Produits associés

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Four tubulaire à fente de 1200℃ avec tube en quartz pour four tubulaire de laboratoire

- Four de frittage par plasma à étincelles Four SPS

- Four à moufle haute température pour déliantage et pré-frittage en laboratoire

Les gens demandent aussi

- Quels sont les principaux avantages du dépôt chimique en phase vapeur (CVD) ? Obtenir un revêtement de précision pour des géométries complexes

- Qu'est-ce que la méthode du catalyseur flottant ? Un guide pour la production de CNT à haut rendement

- Quelle fonction l'équipement CVD remplit-il dans les revêtements modifiés au rhodium ? Atteindre une diffusion profonde et une précision microstructurale

- Comment la chiralité affecte-t-elle les nanotubes de carbone ? Elle détermine s'ils sont métalliques ou semi-conducteurs

- Qu'est-ce qu'un four tubulaire CVD ? Un guide complet sur le dépôt de couches minces