À la base, un four de vapocraquage d'éthylène est un réacteur industriel massif conçu pour un objectif unique et essentiel : décomposer thermiquement de grandes molécules d'hydrocarbures en molécules plus petites et plus précieuses. Grâce à un processus à haute température appelé vapocraquage, il transforme des matières premières comme l'éthane ou le naphta en éthylène, le principal bloc de construction de la plupart des plastiques mondiaux, et en d'autres co-produits de valeur.

Le four de craquage est le cœur à haute température de l'industrie pétrochimique moderne. Il ne fait pas que chauffer une substance ; il utilise une énergie thermique contrôlée avec précision pour décomposer les matières premières en ingrédients chimiques fondamentaux nécessaires à d'innombrables produits.

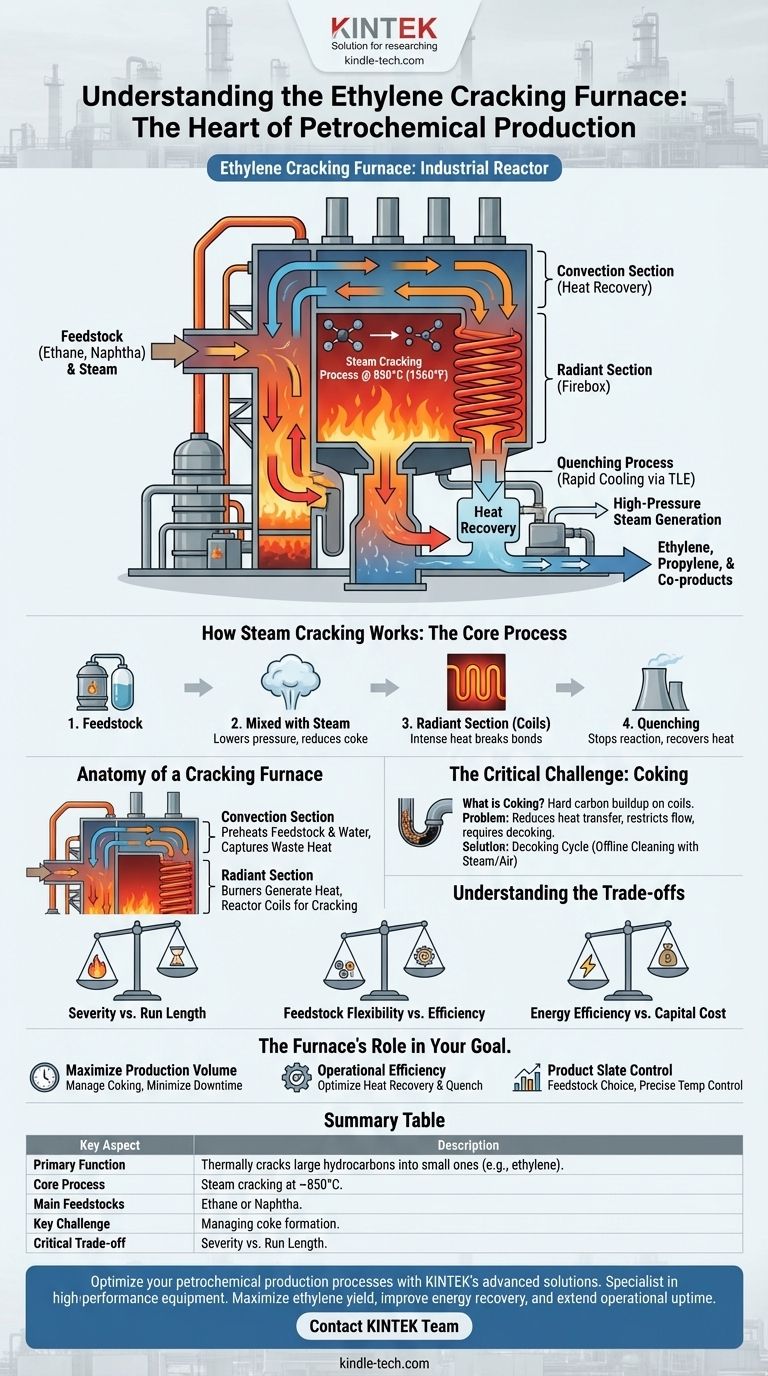

Comment fonctionne le vapocraquage : le processus central

Le four fonctionne sur le principe de la décomposition thermique. En soumettant les hydrocarbures à une chaleur extrême dans un environnement contrôlé, les liaisons chimiques qui les maintiennent ensemble sont rompues, ou « craquées », ce qui donne un mélange de molécules plus petites.

La matière première (Feedstock)

Le processus commence par une matière première d'hydrocarbures. Il s'agit généralement d'un hydrocarbure léger tel que l'éthane (un composant du gaz naturel) ou d'un flux liquide plus lourd tel que le naphta (un produit de raffinerie). Le choix de la matière première dicte la conception du four et le mélange de produits qu'il produira.

Le rôle de la vapeur

La matière première d'hydrocarbures est mélangée à de la vapeur avant d'entrer dans le four. La vapeur remplit deux fonctions essentielles : elle abaisse la pression partielle des hydrocarbures, ce qui favorise les réactions de craquage souhaitées, et elle réduit la formation de coke, un sous-produit de carbone dur qui encrasse l'équipement.

Les serpentins du four (Section radiante)

Ce mélange s'écoule dans un réseau de tubes, ou serpentins, situés dans la partie la plus chaude du four — la section radiante ou « boîte à feu ». Ici, les brûleurs chauffent les serpentins à des températures d'environ 850 °C (1560 °F). Dans la fraction de seconde où le mélange passe à l'intérieur de ces serpentins, la chaleur intense décompose les molécules d'hydrocarbures.

Le processus de trempe (Quenching)

La réaction doit être arrêtée presque instantanément pour fixer le mélange de produits souhaité et prévenir d'autres réactions indésirables. Le gaz chaud sortant des serpentins est rapidement refroidi dans un dispositif appelé échangeur de ligne de transfert (TLE) ou refroidisseur de trempe. Ce processus récupère également une énorme quantité de chaleur, qui est utilisée pour générer de la vapeur haute pression de valeur, améliorant ainsi considérablement l'efficacité énergétique globale de l'usine.

Anatomie d'un four de craquage

Un four de craquage est une pièce d'ingénierie complexe et hautement intégrée, généralement divisée en deux sections principales.

La section de convection

C'est la section supérieure et plus froide du four. Sa tâche principale est la récupération de chaleur. Les gaz de combustion chauds provenant des brûleurs situés en dessous traversent cette section, préchauffant la matière première entrante, la vapeur et l'eau de la chaudière. Cela capture la chaleur perdue et réduit considérablement la consommation de carburant du four.

La section radiante (Boîte à feu)

C'est le cœur inférieur et à haute température du four. Il abrite les brûleurs qui génèrent l'immense chaleur et les serpentins du réacteur où se déroule la réaction de craquage réelle. La conception de cette section est essentielle pour assurer une distribution uniforme de la chaleur et atteindre les conditions de réaction souhaitées.

Le défi critique : le cokage

Le plus grand défi opérationnel dans un vapocraqueur est la gestion d'un sous-produit inévitable : le coke.

Qu'est-ce que le cokage ?

Le coke est une forme solide et dure de carbone qui se dépose progressivement sur la surface intérieure des serpentins du réacteur. C'est un résultat naturel des réactions de craquage à haute température.

Pourquoi le cokage est-il un problème ?

À mesure que le coke s'accumule, il agit comme un isolant, réduisant le transfert de chaleur vers le gaz de procédé. Cela oblige les opérateurs à augmenter le taux de combustion pour maintenir la température requise. La couche de coke restreint également le chemin d'écoulement, augmentant la chute de pression à travers les serpentins et limitant finalement le débit du four.

Le cycle de décokage

Finalement, l'accumulation de coke devient si grave que le four doit être mis hors service pour nettoyage. Ce processus, connu sous le nom de décokage, consiste à couper l'alimentation en hydrocarbures et à utiliser un mélange de vapeur et d'air pour brûler soigneusement le coke hors des serpentins. Ce temps d'arrêt représente une perte de production significative.

Comprendre les compromis

Faire fonctionner un four de craquage efficacement nécessite d'équilibrer plusieurs facteurs concurrents.

Sévérité vs. Durée de fonctionnement

Opérer à des températures plus élevées (sévérité plus élevée) peut augmenter le rendement en éthylène précieux. Cependant, cela accélère également considérablement le taux de formation de coke, entraînant des durées de fonctionnement plus courtes entre les cycles de décokage.

Flexibilité de la matière première vs. Efficacité

Un four conçu spécifiquement pour une matière première légère comme l'éthane sera très efficace pour cette matière, mais pourrait mal fonctionner avec une matière plus lourde comme le naphta. Une conception plus flexible peut gérer plusieurs matières premières, mais peut ne pas être parfaitement optimisée pour une seule d'entre elles.

Efficacité énergétique vs. Coût d'investissement

L'intégration de systèmes de récupération de chaleur plus étendus dans la section de convection augmente l'efficacité énergétique du four et réduit les coûts d'exploitation. Cependant, ces systèmes complexes augmentent également considérablement l'investissement initial nécessaire pour construire le four.

Le rôle du four dans votre objectif

Comprendre la fonction du four est essentiel pour comprendre toute la chaîne de valeur pétrochimique. Ses performances dictent directement la rentabilité et l'efficacité de l'usine.

- Si votre objectif principal est de maximiser le volume de production : L'objectif critique est de gérer le taux de cokage pour prolonger le temps de « marche » et minimiser les temps d'arrêt pour le décokage.

- Si votre objectif principal est l'efficacité opérationnelle : La conception des systèmes de récupération de chaleur dans la section de convection et des échangeurs de trempe est primordiale pour minimiser la consommation de carburant.

- Si votre objectif principal est le contrôle de la gamme de produits : Le choix de la matière première et le contrôle précis des températures de fonctionnement du four sont les principaux leviers pour déterminer le rendement final en éthylène, propylène et autres co-produits.

En fin de compte, le four de vapocraquage d'éthylène est le moteur puissant qui convertit les combustibles fossiles bruts en blocs de construction chimiques de grande valeur qui forment la base de notre monde matériel moderne.

Tableau récapitulatif :

| Aspect clé | Description |

|---|---|

| Fonction principale | Craque thermiquement de grandes molécules d'hydrocarbures en molécules plus petites (par exemple, l'éthylène). |

| Processus central | Vapocraquage à des températures d'environ 850 °C (1560 °F). |

| Matières premières principales | Éthane (issu du gaz naturel) ou naphta (issu des raffineries). |

| Défi principal | Gestion de la formation de coke, qui nécessite des cycles de décokage périodiques. |

| Compromis critique | Une sévérité (température) plus élevée augmente le rendement en éthylène mais raccourcit la durée de fonctionnement. |

Optimisez vos processus de production pétrochimique avec les solutions avancées de KINTEK. En tant que spécialiste des équipements de laboratoire et industriels haute performance, nous comprenons l'équilibre critique entre la sévérité du four, l'efficacité et la durée de fonctionnement. Que votre objectif soit de maximiser le rendement en éthylène, d'améliorer la récupération d'énergie ou de prolonger la disponibilité opérationnelle, notre expertise peut vous aider à y parvenir. Contactez notre équipe dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir vos besoins spécifiques en matière de recherche en catalyse, de test des matériaux et d'optimisation des processus.

Guide Visuel

Produits associés

- Four à moufle de 1800℃ pour laboratoire

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à moufle haute température pour déliantage et pré-frittage en laboratoire

- Four de laboratoire tubulaire vertical

- Four à moufle de 1700℃ pour laboratoire

Les gens demandent aussi

- Quelles sont les limites de la technique de la métallurgie des poudres ? Comprendre les contraintes de taille, de complexité et de résistance des pièces

- Comment un système de chauffage à contrôle de température de haute précision garantit-il la cinétique de corrosion précise ? Expert Lab Solutions

- Pourquoi un four de séchage de paillasse est-il utilisé à 90°C pour la synthèse de N,S-TiO2/SSA ? Assurer la stabilité et la réutilisabilité du catalyseur

- Qu'est-ce que le revêtement par pulvérisation cathodique en MEB ? Guide essentiel pour prévenir la charge et améliorer la qualité d'image

- Quel est le but d'un congélateur ultra-basse température dans les laboratoires de recherche ? Préserver les échantillons pour de futures découvertes

- Pourquoi le déliantage est-il important ? L'étape critique pour des pièces métalliques et céramiques solides et denses

- Quels sont les deux types de fours à air chaud ? Choisissez la bonne circulation d'air pour votre laboratoire

- Quelles sont les applications de la radioactivité dans l'industrie ? Améliorer la qualité, la sécurité et l'efficacité