Le brasage sous vide est un procédé d'assemblage de métaux où les composants sont assemblés avec un métal d'apport et chauffés dans un four. La température est augmentée juste assez pour faire fondre le métal d'apport, qui pénètre dans les interstices entre les pièces par capillarité. Lors du refroidissement, le métal d'apport se solidifie, créant une liaison forte et permanente sans faire fondre les composants de base eux-mêmes.

À la base, le brasage sous vide n'est pas seulement une technique d'assemblage ; c'est une méthode de fabrication très efficace pour créer des assemblages solides, complexes et cohérents à grande échelle en chauffant la pièce entière dans un environnement contrôlé.

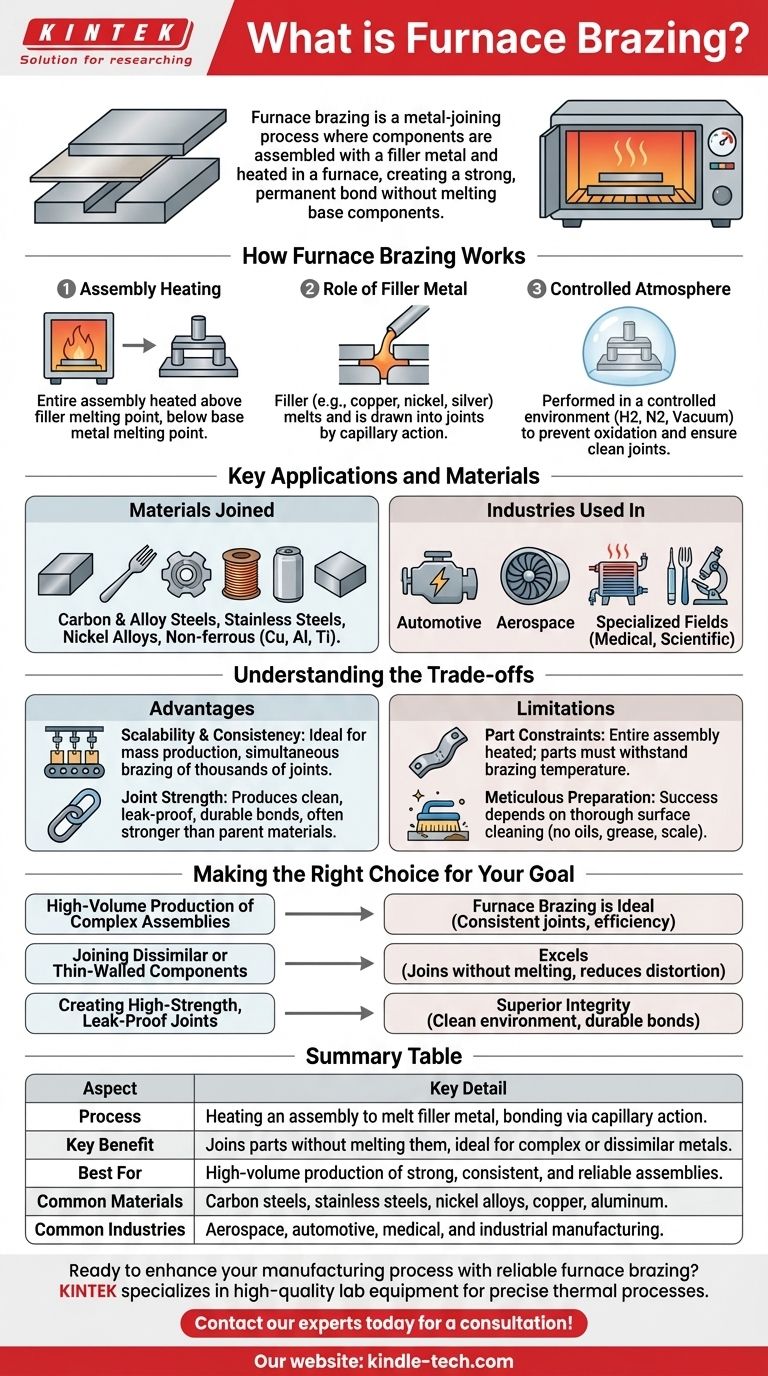

Comment fonctionne le brasage sous vide

Le brasage sous vide transforme des composants séparés en un seul assemblage intégré avec une grande précision et fiabilité. Le processus repose sur quelques principes fondamentaux.

Le principe de base : le chauffage de l'assemblage

L'assemblage complet — les métaux de base et le métal d'apport prépositionné — est chargé dans un four. Le four chauffe ensuite uniformément l'assemblage à une température spécifique qui est supérieure au point de fusion du métal d'apport mais inférieure au point de fusion des métaux de base.

Le rôle du métal d'apport

Le métal d'apport, souvent sous forme de pâte, de fil ou de feuille, est ce qui crée la liaison. Les métaux d'apport courants sont basés sur des alliages de cuivre, de nickel, d'argent et d'or. Une fois en fusion, ce métal d'apport est attiré dans les joints ajustés, créant une liaison métallurgique lors du refroidissement et de la solidification.

L'importance d'une atmosphère contrôlée

La majeure partie du brasage sous vide est réalisée dans une atmosphère contrôlée (telle que l'hydrogène, l'azote ou le vide). Cet environnement soigneusement géré empêche l'oxydation des surfaces métalliques pendant le chauffage, garantissant un joint propre et solide et éliminant souvent le besoin de flux chimiques corrosifs.

Applications et matériaux clés

La polyvalence du brasage sous vide lui permet d'être utilisé dans un large éventail d'industries et de matériaux, des aciers courants aux alliages exotiques.

Quels matériaux peuvent être assemblés ?

Le brasage sous vide est exceptionnellement efficace pour assembler une grande variété de métaux. Cela comprend les aciers au carbone et alliés, les aciers inoxydables et les alliages à base de nickel. Il est également utilisé pour les matériaux non ferreux tels que le cuivre, l'aluminium et le titane.

Où le brasage sous vide est-il utilisé ?

Le processus est essentiel dans la fabrication de composants où la résistance et la fiabilité ne sont pas négociables.

- Automobile : Composants de moteur, raccords hydrauliques et autres pièces critiques.

- Aérospatiale : Composants de turbine, systèmes de carburant et matériel pour applications spatiales.

- Industriel : Échangeurs de chaleur, raccords de tuyauterie et assemblages usinés.

- Domaines spécialisés : Équipements médicaux et scientifiques, composants nucléaires et dispositifs électroniques.

Comprendre les compromis

Bien que puissant, le brasage sous vide présente des caractéristiques spécifiques qui le rendent idéal pour certaines applications, mais moins adapté pour d'autres. Comprendre ces compromis est essentiel pour exploiter le processus efficacement.

Avantage : Évolutivité et cohérence

L'avantage principal est son efficacité pour la production de masse. Le chauffage d'un four entier permet le brasage simultané de centaines, voire de milliers de joints à la fois, garantissant une grande cohérence d'une pièce à l'autre.

Avantage : Résistance et intégrité du joint

Le brasage sous vide produit des joints propres, solides et souvent étanches. Le cycle uniforme de chauffage et de refroidissement minimise les contraintes internes, ce qui donne un assemblage durable qui est souvent aussi résistant que les matériaux de base.

Limitation : Contraintes sur les pièces et le processus

Étant donné que l'assemblage entier est chauffé, le processus convient mieux aux pièces qui peuvent supporter la température de brasage sans dommage ni déformation. C'est également un processus par lots, ce qui peut être moins efficace pour les réparations uniques ou les séries de production à très faible volume.

Prérequis : Préparation méticuleuse de la surface

Le succès d'un joint brasé dépend entièrement de la propreté des surfaces. Toutes les pièces doivent être soigneusement nettoyées pour éliminer les huiles, la graisse et la calamine de surface avant d'entrer dans le four. Ne pas le faire est une cause fréquente de mauvaise qualité de joint.

Faire le bon choix pour votre objectif

Pour décider si le brasage sous vide est la bonne solution, considérez votre objectif principal.

- Si votre objectif principal est la production à grand volume d'assemblages complexes : Le brasage sous vide est idéal en raison de sa capacité à créer de nombreux joints cohérents simultanément.

- Si votre objectif principal est d'assembler des métaux dissemblables ou des composants à parois minces : Ce processus excelle car il assemble les matériaux sans les faire fondre, réduisant ainsi le risque de déformation ou de dommage.

- Si votre objectif principal est de créer des joints haute résistance et étanches : L'environnement propre et contrôlé du brasage sous vide produit une intégrité de joint supérieure pour les applications critiques.

En fin de compte, le brasage sous vide permet aux ingénieurs de concevoir et de produire des assemblages métalliques robustes avec une efficacité et une fiabilité inégalées.

Tableau récapitulatif :

| Aspect | Détail clé |

|---|---|

| Processus | Chauffage d'un assemblage dans un four pour faire fondre un métal d'apport, qui lie les pièces par capillarité. |

| Avantage clé | Assemble les pièces sans les faire fondre, idéal pour les métaux complexes ou dissemblables. |

| Idéal pour | La production à grand volume d'assemblages solides, cohérents et fiables. |

| Matériaux courants | Aciers au carbone, aciers inoxydables, alliages de nickel, cuivre et aluminium. |

| Industries courantes | Aérospatiale, automobile, médicale et fabrication industrielle. |

Prêt à améliorer votre processus de fabrication grâce au brasage sous vide fiable ?

Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire et de consommables de haute qualité nécessaires aux processus thermiques précis comme le brasage sous vide. Que vous soyez dans l'aérospatiale, l'automobile ou la fabrication industrielle, nos solutions vous aident à obtenir des joints solides, cohérents et étanches pour vos assemblages les plus critiques.

Discutons de la manière dont nous pouvons soutenir vos objectifs de production. Contactez nos experts dès aujourd'hui pour une consultation personnalisée !

Guide Visuel

Produits associés

- Four de frittage et de brasage sous vide pour traitement thermique

- Four de traitement thermique sous vide au molybdène

- Four de traitement thermique et de frittage sous vide de tungstène à 2200 ℃

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

- Four de traitement thermique sous vide avec revêtement en fibre céramique

Les gens demandent aussi

- Qu'est-ce que le brasage sous vide ? Le guide ultime pour l'assemblage de métaux de haute pureté et sans flux

- À quoi servent les fours sous vide ? Atteignez une pureté et des performances matérielles ultimes

- À quoi sert un four sous vide ? Atteignez la pureté dans le traitement à haute température

- Quels sont les différents types de soudobrasage ? Un guide pour choisir la bonne source de chaleur

- Quel est le processus d'un four sous vide ? Atteignez la pureté et la précision dans le traitement à haute température