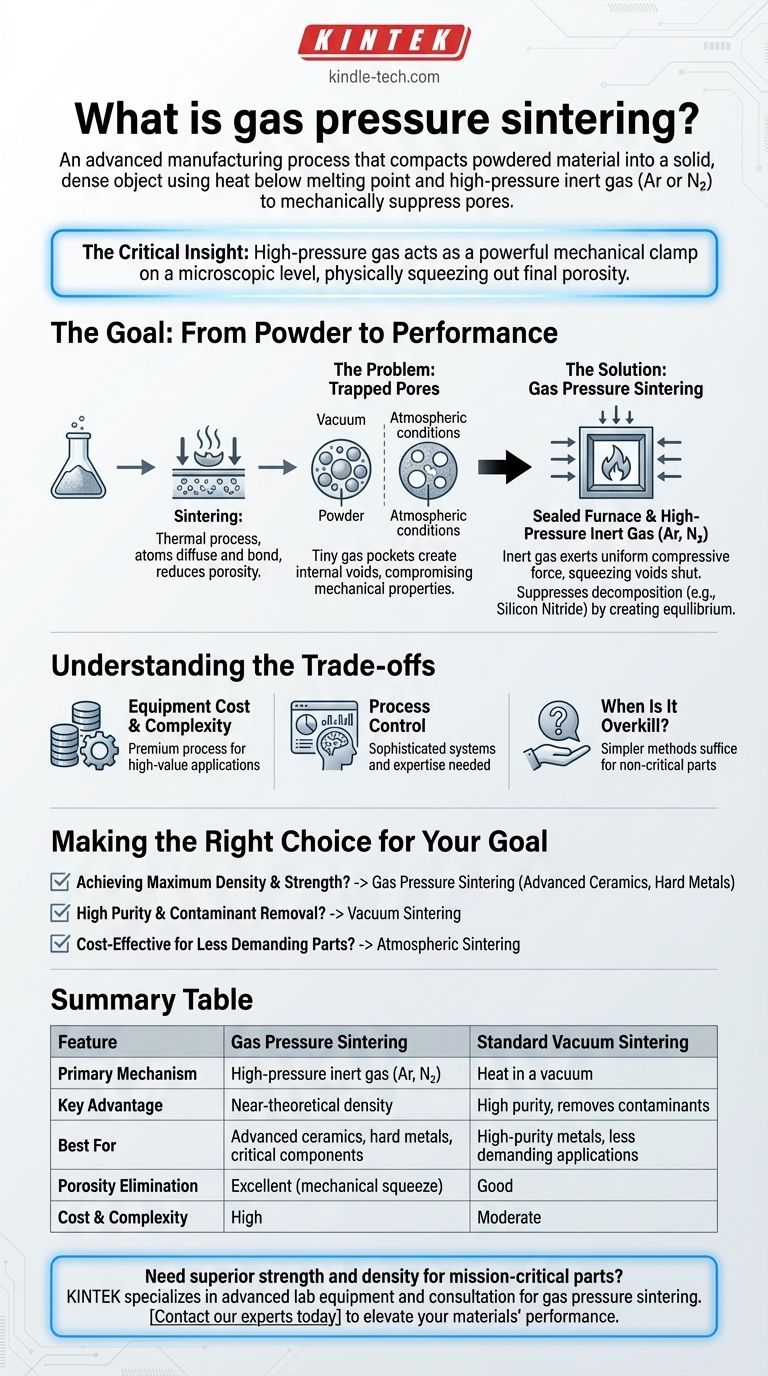

En bref, le frittage sous pression de gaz est un processus de fabrication avancé qui compacte un matériau en poudre en un objet solide et dense en le chauffant en dessous de son point de fusion tout en le soumettant à un gaz inerte à haute pression. Contrairement au frittage sous vide, qui élimine l'atmosphère, cette méthode utilise l'immense pression physique d'un gaz comme l'argon ou l'azote pour supprimer mécaniquement la formation de pores et de défauts. Il en résulte un composant final doté d'une densité, d'une résistance et de performances globales supérieures.

L'idée essentielle est que, si la chaleur permet aux atomes de se lier, le gaz à haute pression agit comme une puissante pince mécanique au niveau microscopique. Il élimine physiquement les dernières traces de porosité que d'autres méthodes de frittage ne peuvent pas éliminer, ce qui en fait le choix définitif pour créer des matériaux qui doivent fonctionner dans des conditions extrêmes.

L'objectif : de la poudre à la performance

Qu'est-ce que le frittage ?

Le frittage est un processus thermique qui transforme un matériau en poudre en une masse solide. Cela est réalisé en utilisant la chaleur et la pression, mais, et c'est crucial, la température reste en dessous du point de fusion du matériau.

Au lieu de fondre et de se resolidifier, la chaleur dynamise les atomes des particules de poudre, les faisant diffuser et former des liaisons solides avec les particules voisines. Ce processus réduit l'espace vide, ou porosité, entre les particules, augmentant considérablement la densité et la résistance du matériau.

Le problème : les pores piégés

Dans les méthodes de frittage plus simples, comme celles réalisées sous vide ou à pression atmosphérique, de minuscules poches de gaz peuvent se retrouver piégées dans le matériau au fur et à mesure qu'il se densifie.

Ces poches piégées créent des pores ou des vides internes. Même une petite quantité de porosité peut gravement compromettre les propriétés mécaniques de la pièce finale, agissant comme un point de départ pour les fissures et les défaillances.

Comment le frittage sous pression de gaz résout le problème

Le rôle du gaz inerte

Le frittage sous pression de gaz a lieu à l'intérieur d'un four scellé capable de supporter des pressions extrêmes. Après avoir initialement éliminé l'air ambiant (souvent par vide), la chambre est remplie d'un gaz inerte chimiquement, le plus souvent de l'argon ou de l'azote, à des pressions plusieurs fois supérieures à l'atmosphère normale.

Ce gaz est "inerte", ce qui signifie qu'il ne réagira pas chimiquement avec le matériau fritté. Son but est purement mécanique.

La puissance de la pression externe

Lorsque le matériau est chauffé à sa température de frittage, ce gaz à haute pression exerce une force de compression uniforme sur l'extérieur du composant.

Cette pression externe s'oppose à la pression interne de tout gaz piégé à l'intérieur des pores. Elle comprime efficacement ces vides, forçant le gaz à se dissoudre dans le matériau environnant et permettant aux pores de se fermer complètement. Cela conduit à une pièce finale avec une densité quasi-théorique.

Suppression de la décomposition

Pour certaines céramiques avancées, comme le nitrure de silicium, les températures élevées peuvent provoquer la décomposition ou la vaporisation du matériau lui-même.

Dans ces cas spécifiques, l'utilisation d'une atmosphère d'azote à haute pression (le même gaz qui fait partie de la chimie du matériau) crée un équilibre. Cet environnement à haute pression empêche le matériau de se décomposer, ce qui lui permet d'être fritté aux températures élevées requises sans dommage.

Comprendre les compromis

Coût et complexité de l'équipement

Les fours capables de gérer à la fois des températures élevées et des pressions de gaz extrêmes sont considérablement plus complexes et coûteux que les fours sous vide ou atmosphériques. Cela fait du frittage sous pression de gaz un processus haut de gamme réservé aux applications de grande valeur.

Contrôle du processus

La gestion simultanée de températures et de pressions extrêmes nécessite des systèmes de contrôle sophistiqués et une expertise approfondie du processus. Toute déviation peut avoir un impact sur la qualité et la cohérence du produit final.

Quand est-ce excessif ?

Pour de nombreux métaux ou céramiques dans des applications non critiques, la densité quasi parfaite obtenue par frittage sous pression de gaz n'est pas nécessaire. Des méthodes plus simples et plus rentables comme le frittage sous vide ou atmosphérique sont souvent suffisantes pour le travail.

Faire le bon choix pour votre objectif

La meilleure méthode de frittage dépend entièrement du matériau et des exigences de performance du composant final.

- Si votre objectif principal est d'atteindre une densité et une résistance mécanique maximales : Le frittage sous pression de gaz est le choix supérieur, en particulier pour les céramiques avancées, les métaux durs et les composants critiques.

- Si votre objectif principal est une pureté élevée et l'élimination des contaminants : Le frittage sous vide est très efficace, car le vide aide à extraire les impuretés volatiles avant et pendant la densification.

- Si votre objectif principal est une production rentable de pièces moins exigeantes : Le frittage atmosphérique conventionnel peut être parfaitement adéquat et constitue l'option la plus économique.

En fin de compte, choisir le frittage sous pression de gaz est un investissement pour atteindre la plus haute intégrité matérielle possible.

Tableau récapitulatif :

| Caractéristique | Frittage sous pression de gaz | Frittage sous vide standard |

|---|---|---|

| Mécanisme principal | Gaz inerte à haute pression (Ar, N₂) | Chaleur sous vide |

| Avantage clé | Atteint une densité quasi-théorique | Haute pureté, élimine les contaminants |

| Idéal pour | Céramiques avancées, métaux durs, composants critiques | Métaux de haute pureté, applications moins exigeantes |

| Élimination de la porosité | Excellente (comprime mécaniquement les pores) | Bonne |

| Coût et complexité | Élevés | Modérés |

Besoin de créer des composants avec une résistance et une densité supérieures ?

Le frittage sous pression de gaz est le processus définitif pour la fabrication de pièces critiques qui doivent fonctionner sous des contraintes, une chaleur ou une pression extrêmes. Si votre projet implique des céramiques avancées, des métaux durs ou toute application où la défaillance matérielle n'est pas une option, cette technique avancée est votre solution.

KINTEK est spécialisé dans la fourniture d'équipements de laboratoire avancés et de conseils d'experts nécessaires pour mettre en œuvre efficacement le frittage sous pression de gaz. Nos solutions sont conçues pour les chercheurs et les fabricants qui exigent la plus haute intégrité matérielle.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont le frittage sous pression de gaz peut améliorer les performances et la fiabilité de vos matériaux.

Guide Visuel

Produits associés

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

- Four à Pressage à Chaud sous Vide Machine à Pressage sous Vide Four Tubulaire

- Four à tube sous vide haute pression de laboratoire

- Four de Traitement Thermique Sous Vide et de Frittage avec Pression d'Air de 9 MPa

- Four de frittage par plasma à étincelles Four SPS

Les gens demandent aussi

- Comment l'environnement de haute température et haute pression fourni par l'équipement de pressage à chaud sous vide améliore-t-il la liaison interfaciale entre les fibres de Mo et la matrice de TiAl ?

- Pourquoi le système de vide d'un four de pressage à chaud sous vide est-il essentiel à la performance de l'acier inoxydable ferritique ODS ?

- Quel rôle joue un four de frittage par pressage à chaud sous vide dans la fabrication d'alliages CuCrFeMnNi ? Obtenir une grande pureté

- Quel rôle joue un four de pressage à chaud sous vide (VHP) dans la densification du ruthénium ? Atteindre une densité relative de 99,7 %

- Comment la phase de dégazage dans une presse à chaud sous vide (VHP) optimise-t-elle les performances des composites diamant/aluminium ?