En substance, le traitement thermique est le processus contrôlé de chauffage et de refroidissement d'un matériau, le plus souvent un métal, pour en modifier délibérément la microstructure interne. Il ne s'agit pas simplement de chauffer un métal ; c'est une discipline métallurgique précise utilisée pour modifier les propriétés physiques et parfois chimiques d'un matériau, telles que la dureté, la résistance ou la ductilité, afin de le rendre adapté à une application d'ingénierie spécifique.

Le traitement thermique est le lien essentiel entre une matière première et un composant de haute performance. En manipulant la structure granulaire interne du matériau par des cycles thermiques précis, vous pouvez débloquer des propriétés spécifiques et souhaitables qui ne sont pas inhérentes au matériau dans son état de base.

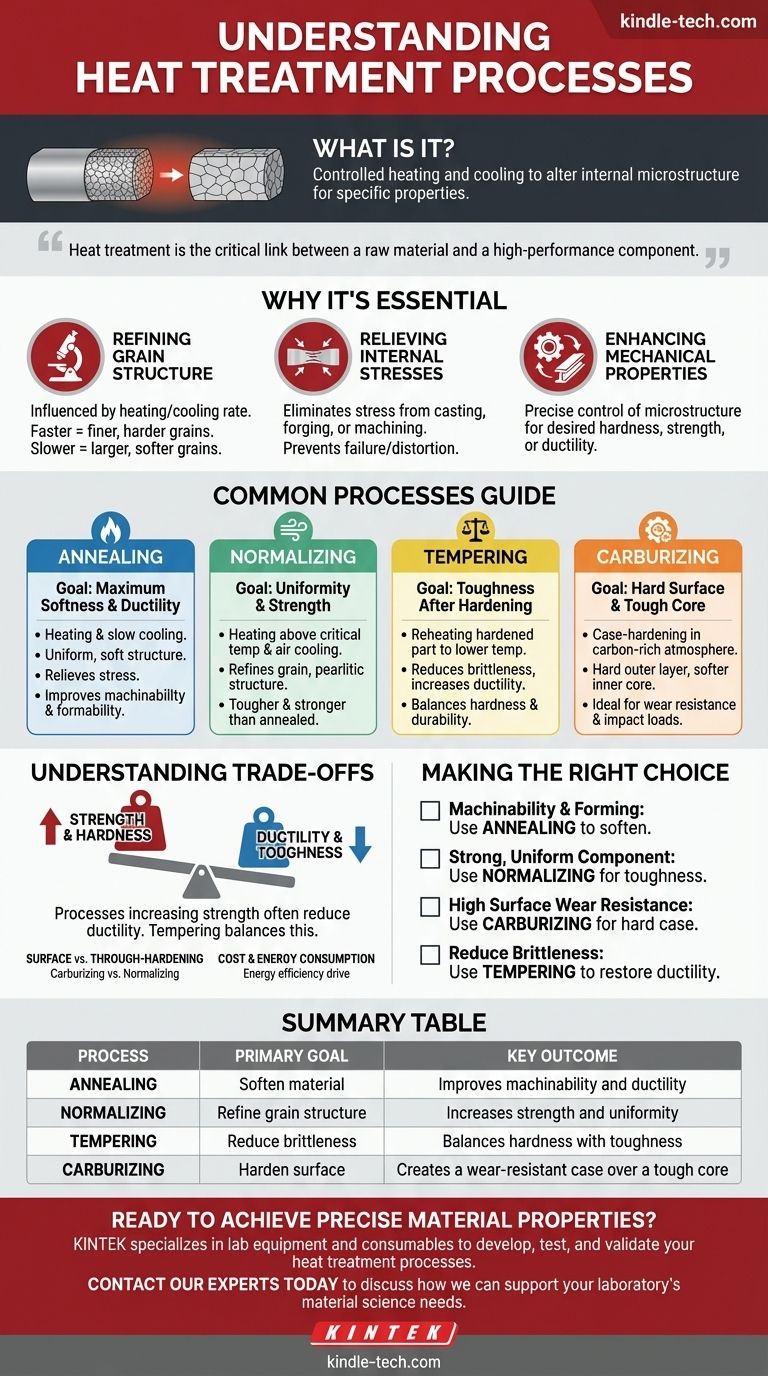

Pourquoi le traitement thermique est essentiel

L'objectif principal du traitement thermique est de modifier la microstructure d'un matériau. Considérez la structure interne du métal comme une collection de cristaux microscopiques, ou "grains". La taille, la forme et l'agencement de ces grains dictent le comportement mécanique global du matériau.

Affiner la structure granulaire

La vitesse de chauffage et de refroidissement influence directement la structure granulaire finale. Des vitesses de refroidissement plus rapides, par exemple, ont tendance à produire une structure granulaire plus fine et plus dure, tandis qu'un refroidissement plus lent permet la formation de grains plus grands et plus doux.

Soulager les contraintes internes

Les processus de fabrication comme le moulage, le forgeage ou l'usinage peuvent introduire des contraintes importantes dans un matériau. Le traitement thermique peut "détendre" la structure atomique, soulageant ces contraintes internes et prévenant une défaillance ou une distorsion prématurée.

Améliorer les propriétés mécaniques

En contrôlant la microstructure, vous pouvez ajuster précisément les propriétés souhaitées. Cela vous permet de prendre une pièce d'acier standard et de la transformer en un ressort flexible, un engrenage résistant à l'usure ou une poutre structurelle robuste.

Un guide des processus de traitement thermique courants

Bien qu'il existe de nombreux traitements spécialisés, la plupart se répartissent en quelques catégories fondamentales. Le choix du processus dépend entièrement du matériau et du résultat souhaité.

Recuit : pour une douceur et une ductilité maximales

Le recuit consiste à chauffer un métal puis à le refroidir très lentement. Ce processus produit une microstructure uniforme et douce, soulage les contraintes internes et réduit la dureté.

L'objectif principal du recuit est de rendre le matériau plus facile à façonner, à usiner ou à former sans risque de fissuration.

Normalisation : pour l'uniformité et la résistance

Appliquée aux métaux ferreux comme l'acier, la normalisation consiste à chauffer le matériau au-dessus de sa température critique, puis à le refroidir à l'air libre.

Ce processus affine la taille des grains et crée une microstructure perlitique plus uniforme. Un composant normalisé est plus résistant et légèrement plus solide qu'un composant recuit et constitue souvent le traitement final pour certaines pièces en acier.

Trempe : pour la ténacité après durcissement

La trempe est un processus secondaire effectué après qu'un métal a déjà été durci par un processus comme la trempe. Les métaux durcis sont souvent extrêmement cassants.

La trempe consiste à réchauffer la pièce durcie à une température plus basse pour réduire cette fragilité, augmentant considérablement sa ductilité et sa ténacité. C'est un équilibre délicat pour échanger une certaine dureté contre une durabilité indispensable.

Cémentation : pour une surface dure et un cœur résistant

La cémentation est un type de durcissement superficiel, ce qui signifie qu'elle ne modifie que la surface du composant. Le processus implique le chauffage de l'acier dans une atmosphère riche en carbone.

Le carbone diffuse dans la surface, ce qui permet à la couche externe de devenir exceptionnellement dure et résistante à l'usure, tandis que le cœur interne reste plus doux et plus résistant. C'est idéal pour les pièces comme les engrenages qui doivent supporter le frottement de surface mais aussi résister aux charges d'impact.

Comprendre les compromis

Le traitement thermique n'est pas une solution miracle ; c'est une science des compromis. Comprendre ces compromis est essentiel pour choisir le bon processus.

Résistance vs. Ductilité

C'est le compromis le plus fondamental en métallurgie. Les processus qui augmentent la dureté et la résistance d'un matériau réduisent presque toujours sa ductilité, le rendant plus cassant. La trempe est la méthode principale utilisée pour trouver un équilibre acceptable entre ces deux propriétés.

Durcissement superficiel vs. Durcissement à cœur

Un processus comme la cémentation crée une surface dure mais laisse le cœur ductile. En revanche, la normalisation ou le recuit affectent toute la section transversale du matériau. Le choix dépend de la menace principale : usure de surface (nécessitant un durcissement superficiel) ou charge structurelle globale (nécessitant un traitement à cœur).

Coût et consommation d'énergie

Les cycles de traitement thermique peuvent être longs et énergivores, ajoutant un coût significatif à un composant. L'industrie s'efforce continuellement de développer des processus plus efficaces, d'utiliser la chaleur résiduelle et de remplacer les traitements à cycle long par des alternatives plus courtes et plus économiques sans sacrifier la qualité.

Faire le bon choix pour votre application

La sélection du bon traitement thermique nécessite une compréhension claire de l'utilisation finale de votre composant.

- Si votre objectif principal est l'usinabilité et le formage : Utilisez le recuit pour adoucir le matériau, améliorer la ductilité et soulager les contraintes internes avant les étapes de fabrication ultérieures.

- Si votre objectif principal est de créer un composant en acier solide et uniforme : Utilisez la normalisation pour affiner la structure granulaire et augmenter la ténacité pour une performance structurelle fiable.

- Si votre objectif principal est d'obtenir une résistance élevée à l'usure sur une surface : Utilisez un processus de durcissement superficiel comme la cémentation pour créer une couche externe dure tout en maintenant un cœur résistant.

- Si votre objectif principal est de réduire la fragilité d'une pièce précédemment durcie : Utilisez la trempe pour restaurer la ductilité et la ténacité essentielles, évitant ainsi une défaillance catastrophique.

En comprenant ces processus fondamentaux, vous pouvez spécifier les propriétés matérielles précises requises pour garantir la performance et la fiabilité de vos composants.

Tableau récapitulatif :

| Processus | Objectif principal | Résultat clé |

|---|---|---|

| Recuit | Adoucir le matériau | Améliore l'usinabilité et la ductilité |

| Normalisation | Affiner la structure granulaire | Augmente la résistance et l'uniformité |

| Trempe | Réduire la fragilité | Équilibre la dureté avec la ténacité |

| Cémentation | Durcir la surface | Crée une couche résistante à l'usure sur un cœur résistant |

Prêt à atteindre les propriétés matérielles précises que votre application exige ? Le bon traitement thermique est essentiel pour la performance et la fiabilité. KINTEK est spécialisé dans l'équipement de laboratoire et les consommables nécessaires pour développer, tester et valider vos processus de traitement thermique. Notre expertise soutient les laboratoires dans l'optimisation des cycles thermiques pour des résultats supérieurs. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir les besoins de votre laboratoire en science des matériaux.

Guide Visuel

Produits associés

- Four à moufle de 1800℃ pour laboratoire

- Four à moufle de 1700℃ pour laboratoire

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à moufle de four à étuve de 1400℃ pour laboratoire

- Four de laboratoire tubulaire vertical

Les gens demandent aussi

- Quelle est la température la plus élevée qu'un four peut atteindre ? Exploration des limites de plus de 3 000 °C à votre application

- À quoi sert un four à moufle ? Obtenez un traitement pur et à haute température

- Quels sont les risques associés au processus de frittage ? Stratégies clés pour prévenir les défaillances et maximiser la qualité

- Quelles précautions doivent être prises lors du chauffage et du refroidissement du creuset ? Prévenir le choc thermique et assurer la sécurité

- Quelle est la température de fonctionnement du four à moufle ? Trouvez votre plage idéale pour la réussite de votre laboratoire