En substance, le brasage à haute température est un processus d'assemblage de métaux qui utilise un métal d'apport avec un point de fusion supérieur à 450°C (840°F), mais inférieur au point de fusion des métaux de base à assembler. Le processus fonctionne en chauffant l'ensemble de l'assemblage pour faire fondre le métal d'apport, qui est ensuite aspiré dans le joint ajusté par action capillaire. Contrairement au soudage, les métaux de base ne sont jamais fondus.

L'idée essentielle est que le brasage à haute température n'est pas seulement une question de chaleur ; c'est une méthode de précision contrôlée pour créer des joints exceptionnellement solides, propres et sans contrainte, en particulier dans les assemblages complexes ou entre des matériaux dissemblables où le soudage échouerait.

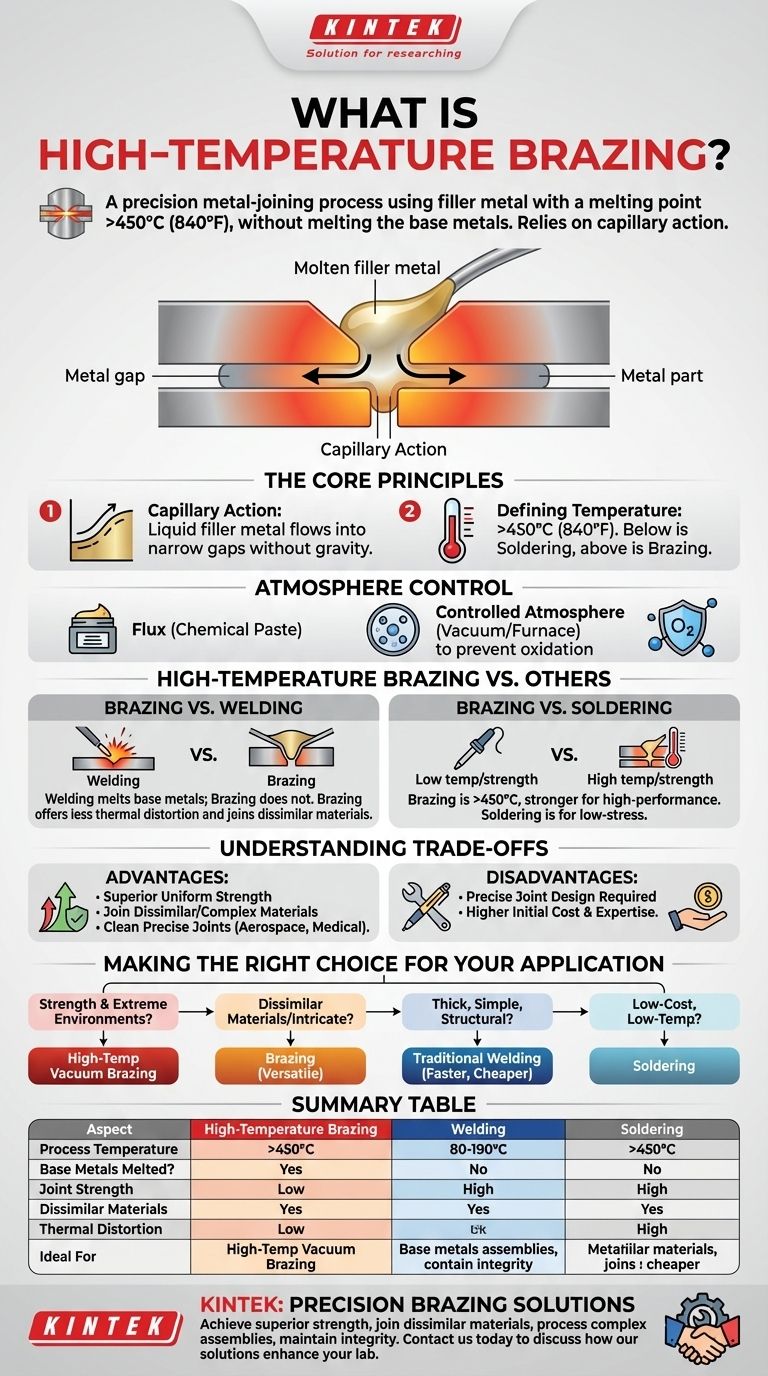

Les principes fondamentaux du processus de brasage

Pour comprendre le brasage à haute température, il est essentiel de saisir d'abord les mécanismes fondamentaux qui s'appliquent à toutes les opérations de brasage.

Comment fonctionne fondamentalement le brasage

Le brasage repose sur un phénomène appelé action capillaire. C'est la capacité d'un liquide à s'écouler dans des espaces étroits sans l'aide, ou même en opposition, de forces externes comme la gravité.

Les pièces à assembler sont conçues avec un espace très petit et uniforme entre elles. Lorsque le métal d'apport fond, il est naturellement aspiré dans cet espace, remplissant complètement le joint et formant une liaison métallurgique solide lors du refroidissement.

Le seuil de température déterminant

La norme internationalement acceptée qui sépare le brasage de la brasure tendre est une température de 450°C (840°F).

Si le métal d'apport fond en dessous de ce point, le processus est appelé brasure tendre. S'il fond au-dessus de ce point, il est appelé brasage.

Le rôle critique du contrôle de l'atmosphère

À hautes températures, les métaux réagissent rapidement avec l'oxygène, formant des oxydes qui empêchent le métal d'apport de mouiller les surfaces et de s'écouler dans le joint.

Pour assurer une liaison propre et solide, ces oxydes doivent être empêchés ou éliminés. Ceci est réalisé de deux manières :

- Flux : Une pâte chimique appliquée sur le joint qui fond, protège la surface de l'air et dissout les oxydes. Ceci est courant dans le brasage au chalumeau.

- Atmosphère contrôlée : L'ensemble de l'assemblage est chauffé dans un four où l'atmosphère est contrôlée, typiquement un vide ou un gaz spécifique comme l'hydrogène. C'est la norme pour le brasage à haute performance et à haute température.

Brasage à haute température vs. autres méthodes d'assemblage

Choisir la bonne méthode d'assemblage nécessite de comprendre où le brasage à haute température excelle par rapport à ses alternatives.

Brasage vs. soudage

La différence la plus significative est que le soudage fait fondre les métaux de base pour les fusionner. Le brasage ne le fait pas.

Cette distinction confère au brasage plusieurs avantages clés : il produit moins de déformation thermique, maintient les propriétés métallurgiques d'origine des métaux de base et permet d'assembler des matériaux dissemblables (par exemple, le cuivre à l'acier) qu'il est impossible de souder ensemble.

Brasage vs. brasure tendre

La principale différence est la température et la résistance. Les joints brasés, créés au-dessus de 450°C, sont considérablement plus solides et peuvent fonctionner à des températures de service beaucoup plus élevées que les joints brasés tendres.

La brasure tendre est généralement utilisée pour les applications à faible contrainte comme l'électronique et la plomberie, tandis que le brasage est utilisé pour les composants structurels et de haute performance.

Comprendre les compromis

Le brasage à haute température est une technique puissante, mais ce n'est pas la solution à tous les problèmes. Comprendre ses avantages et ses limites est essentiel pour l'utiliser efficacement.

Avantage : Résistance supérieure et uniforme

Parce que le métal d'apport est aspiré à travers tout le joint par action capillaire, il crée une très grande surface de liaison. Il en résulte des joints souvent aussi solides, voire plus solides, que les métaux de base eux-mêmes.

Avantage : Assemblage de matériaux complexes et dissemblables

Le brasage est l'une des rares méthodes capables d'assembler de manière fiable des matériaux aux propriétés très différentes, tels que les métaux aux céramiques. De plus, un assemblage complexe avec des dizaines de joints peut être brasé simultanément en un seul cycle de four, ce qui est impossible avec le soudage.

Avantage : Joints propres et précis

Le brasage au four à haute température, en particulier sous vide, produit des pièces extrêmement propres avec des congés nets qui ne nécessitent souvent aucun post-traitement ou nettoyage. Ceci est essentiel pour les applications dans les industries aérospatiale, médicale et des semi-conducteurs.

Inconvénient : Une conception précise du joint est requise

L'action capillaire ne fonctionne que si l'espace entre les pièces est petit et constant (généralement de 0,001" à 0,005"). Cela exige un niveau de précision plus élevé dans la fabrication des composants que ce qui pourrait être requis pour le soudage.

Inconvénient : Coût initial et expertise plus élevés

Les métaux d'apport spécialisés (contenant souvent du nickel, de l'argent ou de l'or) et l'équipement (par exemple, les fours sous vide) représentent un investissement important. Le processus nécessite également un niveau d'expertise technique plus élevé pour concevoir et exécuter correctement.

Faire le bon choix pour votre application

Le choix de la méthode d'assemblage correcte dépend entièrement des exigences spécifiques de votre composant et de son environnement de fonctionnement.

- Si votre objectif principal est la solidité et la fiabilité dans des environnements extrêmes (par exemple, les turbines de moteurs à réaction, les implants médicaux) : Le brasage au four sous vide à haute température est souvent le choix supérieur ou la seule option viable.

- Si votre objectif principal est l'assemblage de matériaux dissemblables ou d'assemblages complexes : Le brasage offre un niveau de polyvalence que le soudage ne peut égaler.

- Si votre objectif principal est l'assemblage de sections épaisses et simples d'un métal commun à des fins structurelles : Le soudage traditionnel est presque toujours plus rapide, moins cher et plus que suffisant.

- Si votre objectif principal est un assemblage à faible coût et à basse température où une résistance élevée n'est pas critique : La brasure tendre est le processus le plus approprié et le plus économique.

En fin de compte, le brasage à haute température est un outil spécialisé pour résoudre des défis d'ingénierie complexes qui exigent les plus hauts niveaux de performance et de précision.

Tableau récapitulatif :

| Aspect | Brasage à haute température | Soudage | Brasure tendre |

|---|---|---|---|

| Température du processus | Supérieure à 450°C (840°F) | Fait fondre les métaux de base | Inférieure à 450°C (840°F) |

| Métaux de base fondus ? | Non | Oui | Non |

| Résistance du joint | Très élevée, souvent plus forte que les métaux de base | Élevée | Modérée à faible |

| Matériaux dissemblables | Excellente capacité | Limitée | Bonne |

| Déformation thermique | Minimale | Significative | Minimale |

| Idéal pour | Aérospatiale, médical, assemblages complexes | Structurel, sections épaisses | Électronique, plomberie |

Prêt à résoudre vos défis complexes d'assemblage métallique avec un brasage de précision ?

Chez KINTEK, nous sommes spécialisés dans les équipements de laboratoire et les consommables de haute performance pour les processus avancés d'assemblage métallique. Notre expertise en solutions de brasage à haute température peut vous aider à :

- Obtenir une résistance de joint supérieure pour les applications exigeantes

- Assembler des matériaux dissemblables avec précision et fiabilité

- Traiter des assemblages complexes efficacement dans des atmosphères contrôlées

- Maintenir l'intégrité des matériaux avec une distorsion thermique minimale

Que vous travailliez dans l'aérospatiale, la fabrication de dispositifs médicaux ou la recherche sur les matériaux avancés, notre équipe peut vous fournir l'équipement et le support technique dont vous avez besoin pour des résultats de brasage impeccables.

Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions de brasage peuvent améliorer les capacités de votre laboratoire et fournir la précision que vos projets exigent.

Guide Visuel

Produits associés

- Four de frittage et de brasage sous vide pour traitement thermique

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four de traitement thermique sous vide au molybdène

- Four à atmosphère contrôlée 1700℃ Four à atmosphère inerte d'azote

- Four de traitement thermique sous vide avec revêtement en fibre céramique

Les gens demandent aussi

- Pourquoi des fours de test à haute température supérieurs à 2000°C sont-ils nécessaires pour le gainage en SiC ? Valider la sécurité des réacteurs de Génération IV

- Quels sont les inconvénients du recuit ? Les compromis critiques entre la résistance des matériaux et le coût

- Peut-on braser du cuivre sur du laiton sans flux ? Oui, mais uniquement dans ces conditions spécifiques.

- Quels sont les différents types de cémentation ? Choisissez le bon procédé pour vos pièces en acier

- Quelle est la plage de température d'un four à arc électrique ? Maîtriser la production d'acier à haute température

- Quelles sont les applications de la cémentation ? Améliorer la durabilité des engrenages, des roulements et des arbres.

- Quelle fonction un four de recuit sous vide remplit-il pour les revêtements de tungstène-diamant ? Obtenir de fortes liaisons métallurgiques

- Quelle est la fonction principale d'un réacteur de gazéification à haute température dans le processus de production d'hydrogène à partir de biomasse ?