En substance, la calcination à haute température est un processus de traitement thermique qui utilise une chaleur significative – bien au-delà de ce qui est nécessaire pour un simple séchage, mais en dessous du point de fusion du matériau – pour induire des changements chimiques ou structurels majeurs. Contrairement aux variantes à basse température, son but est de surmonter des barrières énergétiques élevées, généralement pour décomposer des composés très stables, créer de nouvelles structures cristallines ou augmenter significativement la densité et la pureté d'un matériau.

La température spécifique utilisée en calcination n'est pas arbitraire ; c'est la principale variable de contrôle qui détermine les propriétés finales du matériau. Une température élevée est spécifiquement employée lorsque l'objectif est de forcer une transformation chimique ou physique qui nécessite un apport énergétique substantiel.

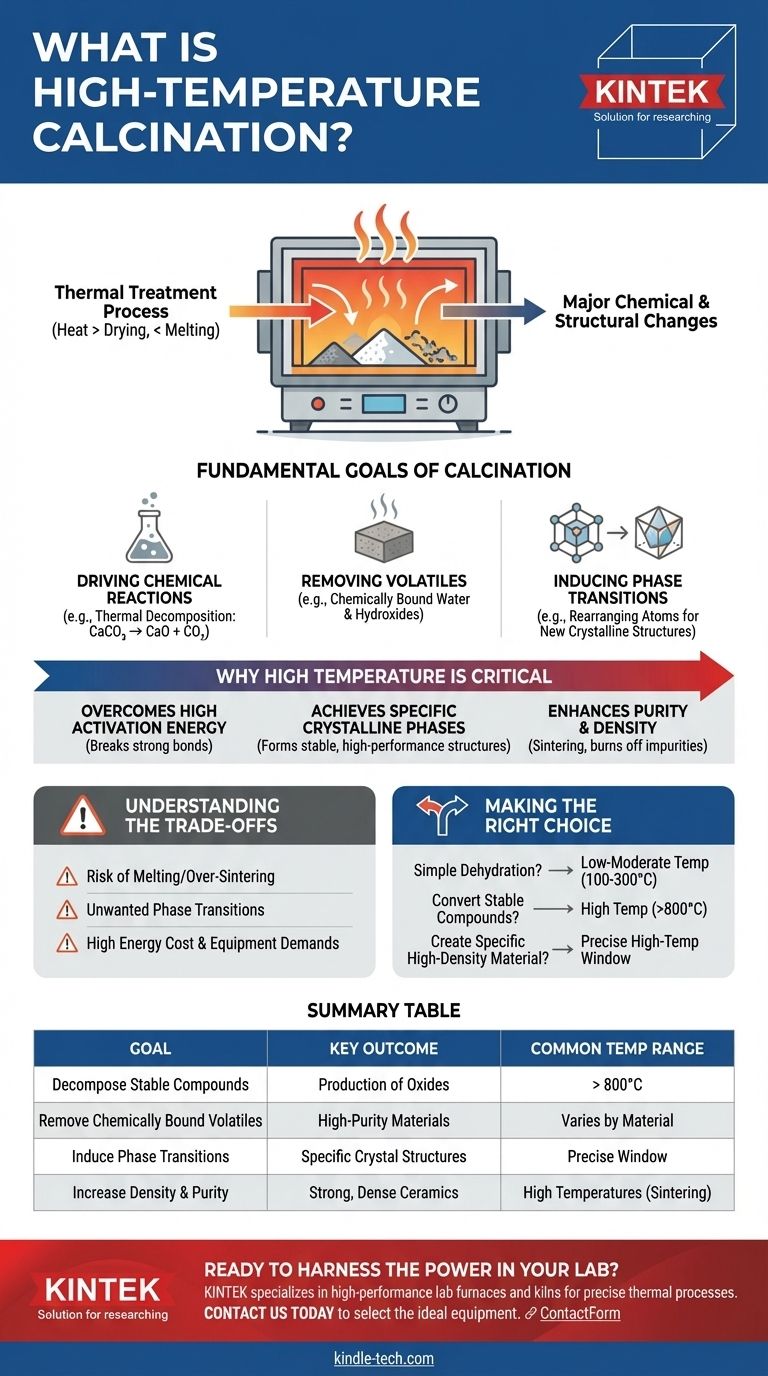

L'objectif fondamental de la calcination

La calcination est un processus fondamental en science des matériaux et en chimie. Un matériau solide est chauffé dans une atmosphère contrôlée (souvent avec peu ou pas d'air) pour réaliser une transformation spécifique.

Conduire des réactions chimiques

Le but le plus courant de la calcination est la décomposition thermique. La chaleur fournit l'énergie nécessaire pour briser les liaisons chimiques, convertissant un composé en une nouvelle substance.

Un exemple industriel classique est la conversion du calcaire (carbonate de calcium, CaCO₃) en chaux (oxyde de calcium, CaO) en éliminant le dioxyde de carbone (CO₂) gazeux à des températures dépassant souvent 900°C.

Élimination des substances volatiles

Cela implique l'élimination de substances volatiles à haute température mais chimiquement liées à température ambiante. Cela va au-delà du simple séchage.

Cela inclut l'élimination de l'eau chimiquement liée (hydroxydes) ou d'autres composés organiques ou inorganiques volatils enfermés dans la structure du matériau.

Induire des transitions de phase

La chaleur peut provoquer le réarrangement des atomes dans un solide en une structure cristalline différente, appelée transition de phase.

Ceci est essentiel car différentes phases cristallines du même matériau peuvent avoir des propriétés très différentes, telles que la dureté, la réactivité ou la couleur.

Pourquoi la "haute température" est une distinction critique

Le terme "haute température" est relatif, mais il signifie que le processus nécessite suffisamment d'énergie pour réaliser des transformations impossibles à chaleur modérée.

Surmonter une énergie d'activation élevée

De nombreux composés stables, comme les carbonates et les sulfates, ont des liaisons chimiques très fortes. Les températures élevées fournissent l'énergie d'activation nécessaire pour briser ces liaisons et initier la décomposition. Considérez cela comme nécessitant une "poussée" beaucoup plus importante pour démarrer la réaction.

Obtention de phases cristallines spécifiques

Certains matériaux de haute performance, comme des céramiques ou des catalyseurs spécifiques, ne forment leur phase cristalline désirée et stable qu'à très hautes températures. La chaleur permet aux atomes une mobilité suffisante pour se stabiliser dans la structure la plus énergétiquement favorable (et souvent la plus robuste).

Amélioration de la pureté et de la densité

À hautes températures, les particules commencent à fusionner dans un processus s'apparentant au frittage. Ce processus brûle les impuretés organiques résiduelles, expulse les vides entre les particules et augmente significativement la densité et la résistance finales du matériau. C'est crucial dans la fabrication de céramiques et de certaines poudres métalliques.

Comprendre les compromis

L'utilisation de températures élevées introduit des complexités et des risques qui doivent être gérés avec soin. Choisir la mauvaise température peut être pire que de ne rien faire du tout.

Le risque de fusion ou de sur-frittage

Le principe fondamental de la calcination est le chauffage en dessous du point de fusion. Si la température est trop élevée ou mal contrôlée, le matériau peut fondre ou fritter excessivement, détruisant ses propriétés souhaitées comme la surface spécifique (pour un catalyseur) ou la forme des particules.

Transitions de phase indésirables

Tout comme les températures élevées peuvent créer une phase cristalline désirée, dépasser la température optimale peut déclencher une transition vers une phase indésirable. Cela peut rendre le produit final inutile pour son application prévue.

Coût énergétique et exigences en équipement

Les processus à haute température sont intrinsèquement énergivores et coûteux. Ils exigent des fours spécialisés (fours à chaux) construits avec des matériaux réfractaires robustes capables de résister à des contraintes thermiques extrêmes, ce qui représente un coût opérationnel et en capital significatif.

Faire le bon choix pour votre objectif

La température de calcination correcte est entièrement dictée par le résultat souhaité pour votre matériau spécifique.

- Si votre objectif principal est une simple déshydratation : Vous n'aurez probablement besoin que d'une calcination à basse ou moyenne température (par exemple, 100-300°C) pour éliminer l'eau physiquement adsorbée.

- Si votre objectif principal est de convertir des composés stables comme les carbonates en oxydes : Vous aurez besoin d'une calcination à haute température (par exemple, >800°C) pour fournir l'énergie nécessaire à la rupture des liaisons chimiques fortes.

- Si votre objectif principal est de créer un matériau spécifique à haute densité ou cristallin (comme une céramique) : Vous devez utiliser une calcination à haute température précisément contrôlée, souvent dans une fenêtre de température spécifique, pour atteindre la phase et la densité cibles sans fusion.

En fin de compte, la température est l'outil le plus puissant dont vous disposez pour définir la chimie et la structure finales de votre matériau.

Tableau récapitulatif :

| Objectif de la calcination à haute température | Résultat clé | Plage de température courante |

|---|---|---|

| Décomposer les composés stables (par exemple, les carbonates) | Production d'oxydes (par exemple, chaux à partir de calcaire) | > 800°C |

| Éliminer les substances volatiles chimiquement liées | Matériaux déshydratés de haute pureté | Varie selon le matériau |

| Induire des transitions de phase | Création de structures cristallines spécifiques | Fenêtre précise et haute température |

| Augmenter la densité et la pureté | Céramiques et poudres solides et denses | Hautes températures (frittage) |

Prêt à exploiter la puissance de la calcination à haute température dans votre laboratoire ?

Le contrôle précis de la température requis pour une calcination réussie est essentiel. KINTEK est spécialisé dans les fours et étuves de laboratoire haute performance conçus pour des processus thermiques exigeants. Que vous décomposiez des carbonates, développiez de nouvelles céramiques ou purifiiez des matériaux, nos équipements garantissent la précision et la répétabilité dont vous avez besoin.

Contactez-nous dès aujourd'hui en utilisant le formulaire ci-dessous pour discuter de votre application spécifique. Nos experts vous aideront à sélectionner le four idéal pour atteindre vos objectifs de transformation des matériaux.

Guide Visuel

Produits associés

- Four rotatif continu scellé sous vide Four rotatif

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four rotatif à tubes multiples zones chauffantes divisées

- Four à moufle de laboratoire à moufle à levage par le bas

- Four rotatif à vide de laboratoire Four rotatif à tube

Les gens demandent aussi

- À quelle température la pyrolyse conventionnelle est-elle effectuée ? Découvrez la bonne température pour le produit souhaité

- Quelle température est nécessaire pour la pyrolyse des déchets ? Un guide pour optimiser votre processus de valorisation des déchets

- Quelles sont les caractéristiques des modes de mouvement du lit par glissement, affaissement et roulement ? Optimisez votre processus rotatif

- Comment les fours de réaction à haute température contrôlent-ils les MMC in-situ ? Maîtriser la précision des matériaux et l'intégrité structurelle

- Comment un four de calcination à haute température est-il utilisé dans le sol-gel BZY20 ? Obtenir des phases pérovskites cubiques pures